Seleccionar el grosor de chapa adecuado puede ser decisivo para un proyecto. Define la resistencia, ligereza y rentabilidad del producto una vez que pasa del CAD a la producción. Un diseño que parece perfecto en la pantalla puede convertirse rápidamente en costoso o poco fiable si el grosor elegido no se ajusta a la finalidad de la pieza o al equipo utilizado para fabricarla.

La elección del espesor no es una conjetura, sino un equilibrio entre función, fabricabilidad y coste. Si es demasiado fino, la pieza puede doblarse, traquetear o agrietarse bajo tensión. Si es demasiado grueso, los costes son más elevados, el proceso más lento y pueden surgir problemas de ajuste durante el montaje. En muchos casos, unas décimas de milímetro pueden decidir si una pieza funciona perfectamente o falla bajo carga.

Comprender cómo interactúa el espesor con los materiales, los procesos y los diseños ayuda a los ingenieros a tomar decisiones más inteligentes desde el principio. Esta guía explica los principios en los que se basa la selección del espesor de la chapa metálica, con un enfoque práctico en las necesidades reales de fabricación, no solo en la teoría.

¿Qué es el espesor de chapa?

El espesor de una chapa metálica se refiere a la distancia entre las dos superficies de una chapa metálica. Suele medirse en milímetros (mm) o pulgadas (in). En algunas industrias, sobre todo en las del acero y el aluminio, se sigue utilizando el sistema de calibre, pero puede resultar poco claro. Cuanto menor es el calibre, más gruesa es la chapa. Por ejemplo, el acero de calibre 12 tiene un grosor aproximado de 2,78 mm, mientras que el de calibre 20 tiene un grosor aproximado de 0,91 mm.

Sin embargo, un número de calibre no representa el mismo grosor en todos los materiales. Una chapa de aluminio de calibre 16 es más fina que una de acero de calibre 16 porque el aluminio tiene una densidad menor. Por eso, los diseñadores profesionales y los fabricantes de todo el mundo prefieren especificar el grosor directamente en milímetros: así se evitan costosos malentendidos en proyectos internacionales.

| Materiales | Indicador | Grosor aprox. (mm) |

|---|---|---|

| Acero dulce | 16 | 1.52 |

| Acero inoxidable | 16 | 1.45 |

| Aluminio | 16 | 1.29 |

Cuando la precisión sea importante, como en el montaje de armarios o piezas con tolerancias muy ajustadas, utilice siempre unidades métricas y confírmelo con la tabla de materiales de su socio de fabricación.

Cómo afecta el grosor a la resistencia y la rigidez?

El grosor controla directamente la rigidez y la capacidad de carga. Desde el punto de vista mecánico, duplicar el grosor multiplica por ocho la rigidez a la flexión, según la teoría estándar de vigas. Esto significa que incluso pequeños ajustes en el grosor pueden tener un impacto drástico en el grado de flexión o vibración de una pieza sometida a fuerza.

Por ejemplo:

- El aluminio de 0,8 mm funciona bien para paneles ligeros y cubiertas decorativas.

- El acero inoxidable de 1,5-2,0 mm proporciona una buena rigidez para las cajas de control o los soportes.

- El acero dulce de 3,0-5,0 mm es suficientemente resistente para bastidores, soportes o bases de máquinas.

Pero la rigidez no siempre tiene que provenir de un material más grueso. Una geometría innovadora -como curvas, nervaduras o bordes plegados- puede aumentar significativamente la rigidez sin que la chapa deje de ser fina y ligera. En muchos diseños, una chapa de 1,2 mm con un reborde bien colocado rinde tan bien como una chapa plana de 2,0 mm.

Consejo profesional: Cuando sea posible, refuerce por diseño en lugar de por espesor. Reduce costes, mejora la conformabilidad y simplifica el montaje.

Gamas de espesores estándar por material y aplicación

| Aplicación | Material común | Alcance típico (mm) | Enfoque del diseño |

|---|---|---|---|

| Paneles decorativos | Aluminio | 0.5 - 1.0 | Ligero y flexible |

| Carcasas electrónicas | Acero inoxidable | 1.0 - 2.0 | Equilibrio entre solidez y resistencia a la corrosión |

| Soportes de montaje | Acero dulce | 2.0 - 4.0 | Alta resistencia estructural |

| Marcos para máquinas | Acero carbono | 3.0 - 6.0 | Máxima rigidez y soldabilidad |

| Paneles HVAC | Acero galvanizado | 0.8 - 1.5 | Protección contra la corrosión y fácil conformado |

Estas gamas son directrices generales, no límites estrictos. La elección correcta depende siempre de cómo se utilice la pieza, cómo se fabrique y qué exigencias mecánicas deba cumplir. Tanto una cubierta decorativa como un soporte de máquina pueden utilizar acero, pero sus espesores ideales pueden diferir en varios milímetros.

Factores clave que determinan el grosor adecuado

Seleccionar el espesor ideal requiere algo más que consultar una tabla. Se trata de entender cómo funciona la pieza, qué materiales se utilizan y qué puede soportar el proceso de fabricación, todo ello sin perder de vista el equilibrio entre coste y rendimiento.

Requisitos funcionales y estructurales

La pregunta más importante para empezar es sencilla: ¿Qué debe hacer esta pieza?

Si la finalidad de la pieza es principalmente cosmética o de protección -como cubiertas, escudos o paneles de acceso-, suele bastar con una chapa de aluminio o acero inoxidable de 0,8-1,2 mm. Estas piezas no soportan cargas pesadas, por lo que los materiales delgados y conformables mantienen el diseño ligero y asequible.

En el caso de las piezas portantes, como soportes, fijaciones o bastidores de máquinas, las exigencias cambian por completo. En este caso, el grosor influye directamente en la resistencia y la rigidez. Puede ser necesaria una chapa de acero de 3-6 mm para evitar deformaciones o vibraciones durante el funcionamiento. Las piezas que soportan movimientos repetitivos o grandes esfuerzos también deben tener en cuenta la resistencia a la fatiga, no sólo la carga estática.

La exposición ambiental es otro factor clave. Los componentes utilizados en entornos duros o con vibraciones necesitan un calibre más grueso o un diseño reforzado. Por ejemplo, los armarios industriales expuestos a vibraciones continuas suelen utilizar acero inoxidable de 1,5-2,5 mm para evitar la flexión y el agrietamiento por fatiga de los paneles con el paso del tiempo.

Perspectiva del diseño: Defina pronto la finalidad de la pieza (portante, decorativa o protectora) antes de definir el grosor. Rediseñar la pieza después de las pruebas de fabricación suele costar mucho más que un ajuste previo a la producción.

Tipo de material y propiedades mecánicas

La elección del espesor está estrechamente ligada al comportamiento del material. Cada metal responde de forma diferente a la tensión, la flexión y el conformado.

| Materiales | Densidad (g/cm³) | Nivel de fuerza | Formabilidad | Aplicaciones comunes |

|---|---|---|---|---|

| Aluminio | 2.7 | Medio | Excelente | Cerramientos, paneles |

| Acero dulce | 7.8 | Alta | Bien | Soportes, marcos |

| Acero inoxidable | 8 | Muy alta | Medio | Conjuntos de exterior o propensos a la corrosión |

| Cobre / Latón | 8.4 | Medio | Excelente | Componentes decorativos o conductores |

Dado que la densidad del aluminio es aproximadamente un tercio de la del acero, se puede utilizar una chapa de aluminio ligeramente más gruesa para conseguir una rigidez similar con menos peso total. Por ejemplo, el aluminio de 2,0 mm ofrece una rigidez comparable a la del acero de 1,2 mm y reduce el peso total casi a la mitad, lo que supone una gran ventaja para dispositivos portátiles o sistemas de transporte.

Los tratamientos superficiales también influyen en la elección final. El recubrimiento en polvo, el galvanizado o el anodizado pueden añadir 0,05-0,10 mm por lado, lo que altera ligeramente la tolerancia de ajuste en los ensamblajes. Tener en cuenta estas capas durante el diseño evita que las piezas ajustadas se atasquen después del revestimiento.

Consejo: Elija el grosor y el material juntos, no por separado. Una aleación fina de alta resistencia suele superar a una chapa gruesa de baja calidad tanto en rigidez como en resistencia a la corrosión.

Limitaciones del proceso de fabricación

Cada método de fabricación tiene su propio rango de trabajo. Seleccionar un espesor que supere los límites del proceso puede aumentar el coste, reducir la precisión o incluso dañar el utillaje.

- Doblar: Las chapas finas (4 mm) necesitan una mayor fuerza de prensado y radios de curvatura mayores. Como regla general, mantenga el radio de curvatura al menos igual al grosor del material para evitar grietas.

- Corte por láser: La mayoría de las máquinas láser pueden trabajar con acero de hasta 25 mm de grosor, pero las chapas más finas (0,8-3 mm) cortan más rápido y de forma más limpia. En montajes con tolerancias estrictas, los materiales más finos producen bordes más lisos y menos distorsión por calor.

- Perforación y estampación: Un grosor excesivo acelera el desgaste de la herramienta y aumenta la formación de rebabas. Si se mantiene entre 1 y 3 mm, la calidad del filo será constante.

- Soldadura: Las chapas finas exigen un control preciso del calor para evitar quemaduras o deformaciones. Las planchas gruesas, sin embargo, requieren más relleno y mayor amperaje, lo que puede ralentizar la producción.

Una pieza diseñada por encima de la capacidad de conformado o soldadura de un taller no sólo aumentará el coste, sino que también reducirá la precisión dimensional. Confirme siempre las capacidades de la máquina antes de fijar el diseño final.

Nota: Si su proveedor utiliza prensas plegadoras CNC o láser de fibra, pregúntele por sus rangos óptimos de grosor: esto suele revelar oportunidades de ahorro de costes.

Factores de coste, peso y cadena de suministro

El grosor del material no sólo afecta al rendimiento mecánico, sino que influye directamente en el coste y la logística del proyecto.

Las chapas más gruesas consumen más materia prima, necesitan fijaciones más resistentes y tardan más en cortarse o doblarse. Como resultado, el coste total de fabricación puede aumentar en 30-50% por cada milímetro adicional de grosor, especialmente cuando se trata de paneles grandes o múltiples curvas.

Los tamaños estándar de las chapas también son importantes. La mayoría de los materiales en stock vienen en espesores de 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm y 5,0 mm. Elegir espesores no estándar, como 2,8 mm o 3,3 mm, puede dar lugar a pedidos personalizados, cantidades mínimas más elevadas y plazos de entrega más largos.

La reducción de peso ofrece ahorros a largo plazo. La sustitución del acero de 3,0 mm por aluminio de 2,0 mm puede reducir el peso total de la pieza en más de 50%, lo que disminuye los costes de transporte y facilita el montaje.

Consideraciones sobre la fase de diseño

Las decisiones sobre el grosor no se toman en la planta de producción, sino en la fase de diseño. Aquí es donde los ingenieros pueden mejorar la rigidez, reducir costes y garantizar la fabricabilidad mucho antes de que comience la fabricación.

Equilibrio entre rendimiento y fabricabilidad

La forma más innovadora de reforzar una pieza no siempre es añadiendo grosor, sino mejorando la geometría. Añadir rebordes, nervaduras o curvas puede aumentar drásticamente la rigidez manteniendo los materiales delgados y fáciles de conformar.

Por ejemplo, un panel de aluminio de 1,5 mm con un borde plegado de 10 mm puede igualar la rigidez de un panel plano de 2,5 mm, reduciendo tanto el coste de material como la fuerza de flexión en más de 30%. Del mismo modo, añadir nervios de refuerzo a lo largo de paneles largos ayuda a evitar el enlatado de aceite o las vibraciones.

Antes de fijar el diseño definitivo, los ingenieros deben simular la flexión y la distribución de tensiones mediante análisis de elementos finitos (AEF) u otras herramientas digitales. Estas simulaciones muestran dónde la chapa es demasiado débil o está sobredimensionada. Ajustando curvas, pliegues y puntos de montaje, se puede mantener la integridad estructural sin espesores innecesarios.

Perspectiva del diseño: Es más fácil añadir rigidez mediante la geometría que corregir la distorsión causada por un grosor excesivo durante la producción.

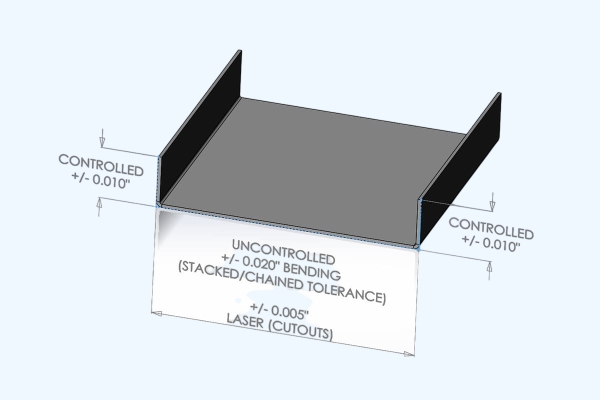

Tolerancias y ajuste

Los ensamblajes de precisión dependen de la consistencia del espesor de la chapa. Incluso pequeñas variaciones -por ejemplo, de ±0,1 mm- pueden acumularse en varias piezas y provocar huecos, uniones irregulares o un mal ajuste de las soldaduras.

Para ello, defina las zonas de tolerancia al principio de la fase de embutición. Para la fabricación general de chapas, una tolerancia de ±0,05-0,10 mm funciona bien. Para ensamblajes críticos, como carcasas electrónicas, puede ser necesario un control más estricto. Discuta los márgenes aceptables con su fabricante antes de la producción.

El postprocesado también afecta a las dimensiones. Recubrimientos y acabados añadir un grosor medible: normalmente 0,05-0,10 mm por cara para el recubrimiento en polvo y 0,01-0,03 mm para el anodizado. Si estas capas no se incluyen en el margen de diseño, incluso una pieza perfecta puede desalinearse tras el acabado.

Consejo profesional: Alinee las tolerancias de diseño con las capacidades de corte, plegado y revestimiento de su fabricante. Una comunicación temprana ahorra tiempo y trabajo posterior.

Factores medioambientales y de durabilidad

El lugar y la forma en que se utilizan las piezas pueden determinar el espesor ideal tanto como los requisitos de resistencia. La corrosión, los cambios de temperatura y las vibraciones pueden influir en el grosor de la chapa.

Resistencia a la corrosión y a la intemperie

En entornos exteriores o húmedos, la protección contra la corrosión es fundamental. Una chapa fina fabricada con el material equivocado puede degradarse rápidamente, por muy bien que esté diseñada. Utilizar acero galvanizado (0,8-1,5 mm) o acero inoxidable (1,0-2,0 mm) garantiza una resistencia a largo plazo contra la humedad y el óxido.

Cuando se espera una exposición a la sal, los productos químicos o los agentes de limpieza -como en aplicaciones marinas, de procesamiento de alimentos o médicas-, la actualización a acero inoxidable 316 o aluminio anodizado prolonga la vida útil del producto.

Un ejemplo práctico:

Una cubierta exterior de acero galvanizado de 2,0 mm puede durar hasta ocho años sin corrosión en condiciones moderadas, mientras que una chapa de acero dulce sin tratar de 1,0 mm puede mostrar óxido en cuestión de meses. La combinación correcta de material, grosor y acabado es lo que garantiza la fiabilidad, no sólo el grosor.

Consejo: Diseñe para el entorno más duro al que pueda enfrentarse su pieza, no sólo para el entorno medio. Así se garantiza la uniformidad del rendimiento en condiciones reales.

Efectos térmicos y de vibración

En entornos de altas temperaturas, los metales se dilatan y contraen repetidamente. Las chapas más gruesas absorben y distribuyen mejor la tensión térmica, pero también retienen más calor, lo que aumenta el riesgo de distorsión tras la soldadura. En los ensamblajes sensibles al calor, el enfriamiento controlado o las soldaduras intermitentes pueden evitar el alabeo.

Las vibraciones plantean un reto diferente. Los ciclos de tensión repetidos pueden provocar la fatiga de las chapas finas, sobre todo en las esquinas o alrededor de las soldaduras. En estos casos, los diseñadores pueden mejorar la vida útil añadiendo filetes, esquinas redondeadas o placas de refuerzo en lugar de limitarse a engrosar el material base.

En el caso de componentes como bisagras, soportes o protecciones de máquinas, la resistencia a la fatiga debe guiar el diseño. Una chapa de 1,5 mm puede parecer adecuada, pero tras miles de ciclos de vibración, podría agrietarse cerca de la junta. Reforzar la zona de tensión o aumentar el espesor local es una solución mejor que reconstruir toda la pieza.

Perspectiva del diseño: Los fallos por fatiga suelen empezar en puntos débiles predecibles. Refuerce estas zonas localmente en lugar de aumentar el espesor en todas partes: ahorrará material y mejorará la fiabilidad del producto.

¿Cómo validar su selección de grosor?

Incluso los diseñadores más experimentados confirman sus decisiones con pruebas o simulaciones. Unos pequeños ajustes después de las pruebas pueden evitar grandes retrabajos posteriores.

1. Creación rápida de prototipos o pruebas piloto

Fabrique algunas muestras para evaluar el comportamiento del espesor elegido durante el plegado, la soldadura y el montaje. Evalúe la rigidez, el acabado superficial y el ajuste antes de la producción en serie.

2. Pruebas de flexión y carga

Realice pruebas de deflexión o vibración con cargas simuladas. Por ejemplo, si un panel de acero de 2,0 mm se desvía más de 1 mm bajo su carga de trabajo, puede ser necesario aumentar el grosor o añadir un nervio.

3. Revisión del diseño para la fabricación (DFM)

Colabore con su socio de fabricación para comprobar la viabilidad en el mundo real. Los ingenieros pueden recomendar ajustes en los radios de curvatura, los diseños de las juntas o las opciones de calibre para reducir costes y mejorar la fiabilidad.

4. Validación posterior al tratamiento

Después de pintar, recubrir o soldar, vuelva a comprobar las dimensiones y la planitud. Las capas de acabado o la tensión térmica pueden alterar ligeramente la geometría. Una inspección temprana garantiza la uniformidad de los ensamblajes finales.

Errores comunes que hay que evitar

- Suponiendo que más grueso es más fuerte: Un grosor excesivo puede reducir la conformabilidad, aumentar los costes y generar un peso innecesario.

- Ignorando la disponibilidad de existencias: Los calibres no estándar provocan retrasos, laminados a medida o costes de compra más elevados.

- Olvidarse de las limitaciones del proceso: Una chapa demasiado fina puede alabearse bajo el calor de la soldadura; demasiado gruesa puede exceder el tonelaje de la prensa plegadora.

- Pasar por alto los impactos del revestimiento y la tolerancia: El acabado añade un grosor medible y puede afectar al ajuste si no se tiene en cuenta.

- Omitir la simulación o las pruebas de prototipos: El comportamiento real bajo tensión a menudo difiere de las hipótesis de diseño.

Evitar estos errores ahorra tiempo, reduce los residuos y contribuye a garantizar un proceso de producción fluido.

Conclusión

Elegir el grosor de chapa adecuado no es una decisión aislada, sino el resultado de un equilibrio de ingeniería. Cada proyecto implica un equilibrio entre resistencia y flexibilidad, peso y coste, y función y fabricabilidad.

Un buen diseño utiliza el espesor de forma estratégica, no excesiva. Con la geometría adecuada, la planificación de tolerancias y la protección de superficies, incluso una chapa fina puede funcionar con la misma fiabilidad que una más gruesa. La colaboración entre diseñadores y fabricantes garantiza que cada elección, desde el material hasta el acabado, contribuya al rendimiento y la eficiencia.

¿No está seguro de si el grosor elegido puede soportar las exigencias de su producto? Nuestro equipo de ingenieros puede ayudarle a verificar su diseño antes de la producción.

Analizaremos sus planos, realizaremos comprobaciones de fabricabilidad y sugeriremos opciones de grosor optimizadas para garantizar que sus piezas sean resistentes, rentables y fáciles de fabricar. Cargue sus archivos CAD o envíe su diseño hoy mismo para una revisión gratuita de DFM.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.