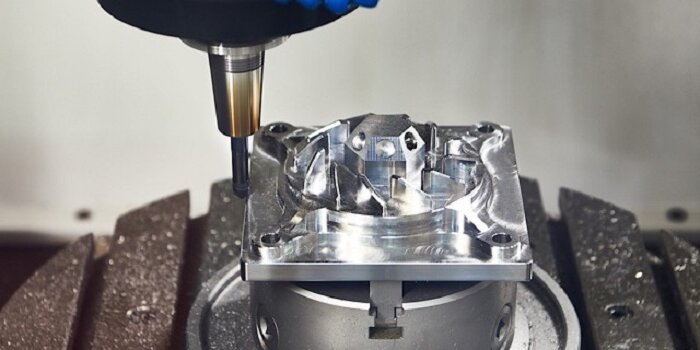

El mecanizado CNC es una forma excelente de fabricar piezas precisas, pero los costes pueden aumentar rápidamente si se pasan por alto pequeños detalles. Muchos ingenieros y diseñadores se centran en la función y el aspecto, pero a menudo pasan por alto cómo las opciones de diseño, la selección de materiales y los métodos de mecanizado afectan al tiempo y al presupuesto. Sin una planificación cuidadosa, incluso las piezas más sencillas pueden salir caras.

Este artículo examina formas prácticas de reducir los costes de mecanizado CNC sin disminuir la calidad. Hablaremos de cambios de diseño, elección de materiales, métodos de utillaje y mejoras del proceso que ahorran tiempo y dinero. Al ver cómo influyen los pequeños cambios en el mecanizado, podrá fabricar piezas precisas y rentables.

1. Utilice tamaños de herramienta estándar

Utilizar tamaños de herramienta estándar es una forma sencilla de reducir los costes de mecanizado CNC. Las herramientas personalizadas o inusuales requieren una configuración adicional, una programación más larga y se desgastan más rápidamente. Todo ello aumenta los costes de producción. Las herramientas estándar están ampliamente disponibles, son asequibles y se adaptan a la mayoría de las máquinas. Permiten a los operarios trabajar más rápido, con menos cambios de herramienta y menos tiempo de inactividad.

Cuando diseñe piezas, adapte los diámetros de los orificios, radios y ranuras a los tamaños de herramienta estándar. Por ejemplo, los orificios de 2 mm, 4 mm, 6 mm o 10 mm utilizan brocas y fresas estándar. Los tamaños no estándar pueden requerir fresas o escariadores a medida, lo que aumenta el tiempo y el coste.

La misma idea se aplica a las esquinas interiores. Las esquinas afiladas necesitan fresas diminutas, que cortan más despacio y se desgastan más rápido. Utilizar filetes más grandes que se adapten a los radios de fresa estándar hace que el mecanizado sea más suave y rápido. También alarga la vida útil de la herramienta, reduciendo los costes de sustitución.

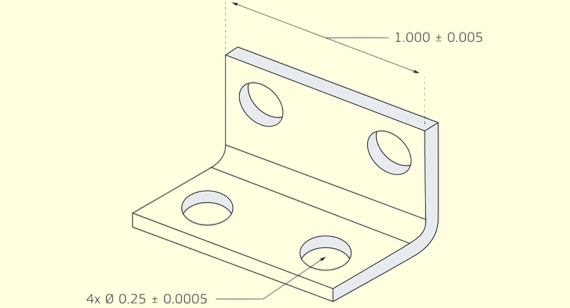

2. Aflojar las tolerancias no críticas

Las tolerancias estrechas elevan los costes de mecanizado CNC. Necesitan un corte más lento, más pasadas e inspecciones adicionales. La alta precisión también requiere equipos especializados y una calibración constante. Si una pieza no necesita una precisión extrema, se está pagando por un rendimiento que añade poco valor.

Incluso pequeñas diferencias de tolerancia pueden afectar al tiempo y al coste. Por ejemplo, un agujero con una tolerancia de ±0,1 mm puede utilizar herramientas estándar y avances más rápidos. Una tolerancia más ajustada de ±0,02 mm requiere más cambios de herramienta y mediciones cuidadosas, lo que lleva más tiempo y desgasta las herramientas más rápidamente.

Ayuda a separar las características críticas de las no críticas durante el diseño. Las características vitales incluyen superficies que afectan al ajuste, como ejes, asientos de rodamientos o piezas de acoplamiento. Los elementos no críticos, como los bordes exteriores, las ranuras o las tapas, suelen tener tolerancias más laxas. La relajación de estas tolerancias acelera el mecanizado al tiempo que mantiene la funcionalidad de la pieza.

3. Radio de todas las esquinas internas

Las esquinas internas afiladas requieren más tiempo y cuestan más de mecanizar. Las herramientas CNC son redondas, por lo que cortar una esquina perfectamente afilada requiere pasadas adicionales o fresas más pequeñas. Las fresas más pequeñas se mueven más lentamente y se desgastan antes, lo que aumenta el tiempo de mecanizado y los costes de la herramienta. Añadir radios internos hace que el mecanizado sea más rápido, suave y eficaz.

Lo mejor es adaptar el radio a un tamaño de fresa estándar. Por ejemplo, un radio de 5 mm en una cajera puede cortarse con una fresa de 10 mm en una sola pasada. Esto es más rápido que utilizar herramientas más pequeñas para esquinas afiladas. El resultado son ciclos más rápidos, menor desgaste de la herramienta y un acabado superficial uniforme.

Los radios internos más grandes también prolongan la vida útil de la herramienta. Las esquinas estrechas generan más tensión y calor en las cuchillas. Las esquinas redondeadas reducen esta tensión, manteniendo las herramientas afiladas durante más tiempo. Esto reduce los costes de sustitución y mejora la uniformidad de las piezas en todas las tiradas de producción.

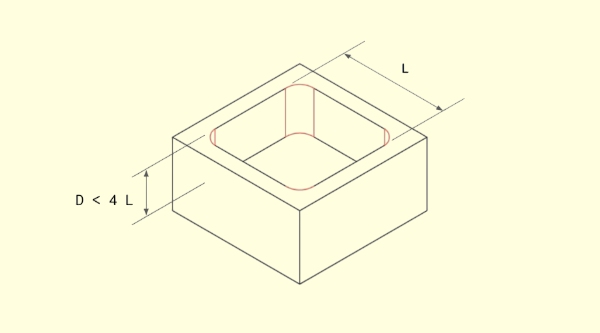

4. Limitar la profundidad de las bolsas

Las cavidades profundas requieren más tiempo y cuestan más de mecanizar. Cuanto más profunda es la cajera, más pasadas necesita la fresa para eliminar material. Cada pasada añade tiempo de mecanizado, desgaste de la herramienta y complejidad de preparación. Si la profundidad supera tres veces el diámetro de la herramienta, ésta pierde estabilidad y puede desviarse. Esto puede afectar a la precisión, al acabado superficial e incluso provocar roturas.

Las cajeras poco profundas son más rápidas de mecanizar y mantienen una mayor precisión. A la hora de diseñar, considere si realmente se necesita toda la profundidad. Reducir la profundidad de la cavidad unos milímetros puede ahorrar mucho tiempo sin afectar al rendimiento. Para reducir el peso, considere paredes más finas o cajeras escalonadas en lugar de cavidades profundas.

La longitud de la herramienta también es importante. Las herramientas más largas son más débiles y vibran más, lo que reduce la velocidad de corte. Mantener las cajeras dentro de unos límites de profundidad razonables permite a los mecanizadores utilizar herramientas más cortas y rígidas. Esto mejora la precisión, el acabado superficial y la velocidad.

5. Espesar paredes delgadas

Las paredes finas pueden quedar bien en un diseño, pero son costosas de mecanizar. Las paredes frágiles pueden vibrar o doblarse durante el corte. Esto obliga a los operarios a reducir la velocidad de avance, realizar cortes más ligeros y más pasadas. Cada pasada adicional añade tiempo, mano de obra y costes.

Las paredes más gruesas ofrecen más rigidez. Cuando la pieza se mantiene estable bajo la presión de corte, los mecanizadores pueden utilizar velocidades más rápidas y cortes más profundos. Esto mejora la eficacia y prolonga la vida útil de la herramienta. Para los metales, las paredes de al menos 1,5-2 mm son un buen punto de partida. Los materiales más blandos pueden necesitar paredes aún más gruesas para evitar que se doblen o deformen.

Las paredes finas también pueden causar problemas de tolerancia. A medida que la herramienta corta, la pared puede flexionarse, creando espesores desiguales o una precisión dimensional deficiente. Las paredes más gruesas mantienen las dimensiones estables y reducen la necesidad de repasos o acabados adicionales.

6. Simplificar las funciones altas

Los elementos verticales altos o finos pueden quedar bien en un diseño, pero son complejos y caros de mecanizar. Cuanto más alto es un elemento en comparación con su base, menos estable es durante el corte. Pueden producirse vibraciones, vibraciones parásitas y desviaciones de la herramienta, lo que provoca un acabado superficial deficiente y una menor precisión. A menudo, los operarios tienen que reducir la velocidad de corte y realizar pasadas más ligeras, lo que aumenta el tiempo y los costes.

Siempre que sea posible, los elementos altos deben ser cortos y robustos. Una buena pauta es limitar la relación entre altura y grosor a 4:1 aproximadamente. Por ejemplo, una pared de 4 mm de grosor no debe superar los 16 mm. Si se necesita un diseño más alto, añada nervaduras, refuerzos o estrechamientos graduales para reforzarlo. Estos ajustes mejoran la rigidez y permiten un mecanizado más rápido y estable.

El alcance de las herramientas es otro motivo de preocupación. Las herramientas largas son flexibles y pueden desviarse, provocando cortes desiguales. Para compensar, los operarios deben reducir la velocidad de avance y realizar varias pasadas poco profundas. Esto aumenta el tiempo y el desgaste de la herramienta. El diseño de características más cortas permite utilizar herramientas más cortas y rígidas, lo que mejora la precisión y reduce las vibraciones.

7. Minimizar los ajustes de la máquina

Cada vez que se reposiciona o se vuelve a fijar una pieza, el mecanizado se ralentiza. Cada ajuste requiere alineación, calibrado y comprobaciones para mantener la precisión. Esto lleva tiempo y aumenta el riesgo de errores o desviaciones de tolerancia. Más configuraciones significan mayores costes.

Diseñe piezas que deban mecanizarse en una sola configuración o con un reposicionamiento mínimo. Los elementos accesibles desde uno o dos lados son los más sencillos. Para piezas complejas, considere la posibilidad de dividirlas en componentes más sencillos que puedan mecanizarse por separado y luego ensamblarse. Esto reduce el tiempo de mecanizado, mejora la precisión y reduce los costes de mano de obra.

Las máquinas CNC multieje pueden ayudar, ya que alcanzan varias caras sin necesidad de volver a sujetarlas. Pero las máquinas de 5 ejes son más caras por hora. Utilícelas sólo si el diseño lo justifica. Los ajustes menores, como alinear orificios o ranuras en el mismo plano, a menudo pueden eliminar configuraciones adicionales en una máquina estándar de 3 ejes.

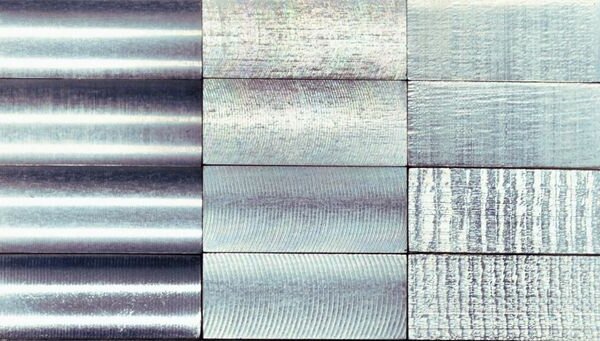

8. Especificar un único acabado superficial

Los acabados superficiales múltiples en una pieza aumentan el tiempo y el coste de mecanizado. Cada acabado requiere trayectorias de herramienta separadas, pasadas adicionales y, a veces, herramientas adicionales o pulido. Cambiar de un acabado a otro ralentiza la producción y añade tiempo de mano de obra, preparación e inspección. El uso de un acabado único y uniforme simplifica el mecanizado y reduce los costes.

Al diseñar, decida qué superficies necesitan gran precisión o suavidad y aplique ese acabado de manera uniforme. Otras zonas que no afecten a la función o el aspecto pueden compartir el mismo acabado. Así se evita trabajo extra y se mantiene la calidad donde importa.

La estandarización del acabado superficial también ayuda a seleccionar las herramientas y las velocidades de corte. Los operarios pueden optimizar los avances y las velocidades para obtener un acabado uniforme en toda la pieza, reduciendo el desgaste de la herramienta y los errores. También facilita los controles de calidad y garantiza resultados repetibles en la producción en serie.

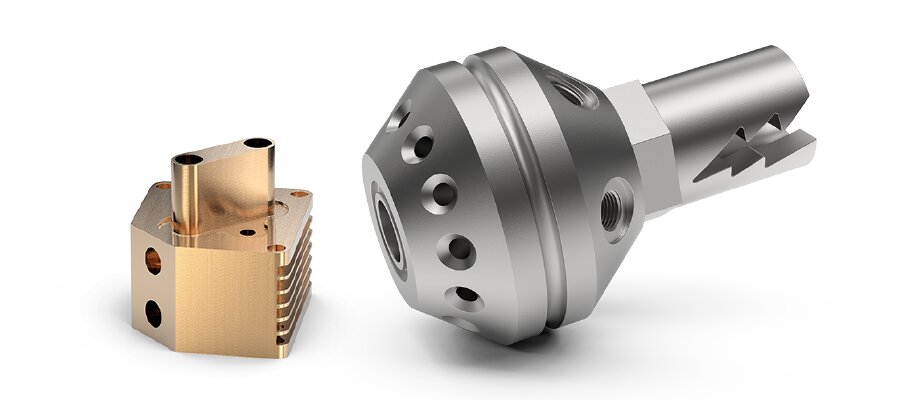

9. Selección de materiales de mecanizado libre

La elección del material adecuado puede afectar significativamente a los costes de mecanizado CNC. Los materiales de mecanizado libre cortan con facilidad, producen menos virutas y desgastan las herramientas más lentamente. Permiten avances más rápidos y cortes más profundos, reduciendo el tiempo de ciclo y mejorando la eficiencia. Los metales más duros o exóticos ralentizan el mecanizado, desgastan las herramientas más rápidamente y requieren más pasadas, lo que aumenta el coste.

Para los metales, el aluminio de mecanizado libre, el latón o determinados aceros son buenas opciones. Estas aleaciones contienen aditivos que mejoran la rotura de virutas y reducen la acumulación de calor. Su mecanizado es más suave y predecible, lo que reduce el riesgo de daños en la herramienta o defectos en la pieza.

Los materiales de mecanizado libre también reducen el mantenimiento y el tiempo de inactividad. Las virutas se rompen en trozos más pequeños, lo que facilita la limpieza y evita que se acumulen en las ranuras de las herramientas. De este modo, las máquinas siguen funcionando con eficacia y se reduce la necesidad de inspeccionarlas constantemente o sustituir las herramientas.

10. Eliminar texto no funcional

Los textos, logotipos o marcas que no cumplen una función pueden aumentar los costes de CNC. Grabado o grabando añade recorridos de herramienta adicionales, tiempo de mecanizado y ralentiza la producción. Cada pasada desgasta las herramientas y puede requerir más inspecciones. La eliminación de texto innecesario reduce la complejidad y acorta los tiempos de ciclo.

Concéntrese en las marcas esenciales, como los números de pieza, las referencias de montaje o las etiquetas críticas. Evite los grabados o logotipos decorativos a menos que tengan una finalidad funcional o normativa. Simplificar las áreas de texto permite a los operarios mantener avances más rápidos y un uso uniforme de las herramientas, lo que reduce los costes de mano de obra y herramientas.

Colocar todo el texto necesario en un solo lugar puede reducir aún más los preparativos. En lugar de grabar varias caras, combine el texto en una única superficie accesible. Esto minimiza el reposicionamiento, reduce el tiempo de inactividad de la máquina y disminuye el riesgo de desalineación o errores.

¿Cómo conseguir que sus piezas CNC sean más rentables? Envíenos sus archivos CADy nuestros ingenieros revisarán su diseño para encontrar formas de ahorrar tiempo y reducir costes. Le ofreceremos consejos prácticos sobre materiales, tolerancias y estrategias de mecanizado. Envíe sus archivos y preguntas por correo electrónico a sales@goodsheetmetal.comy nuestro equipo le ayudará a encontrar las mejores soluciones para su proyecto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.