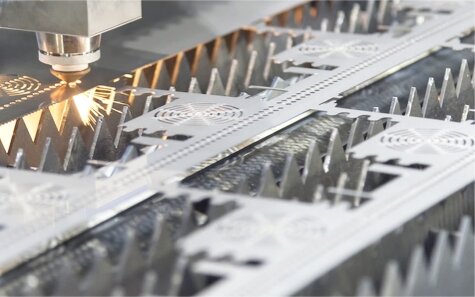

El corte por láser es uno de los métodos más precisos y flexibles de la fabricación actual. Proporciona bordes limpios, calidad constante y admite formas complejas. Sin embargo, estos puntos fuertes pueden elevar rápidamente los costes si la configuración del proyecto no está bien planificada.

Un pequeño cambio de coste en cada pieza puede sumar en grandes series de producción. El impacto total puede alcanzar miles de dólares. La tarea principal es comprender qué factores afectan a los costes del corte por láser. Una vez que conozca estos factores, podrá ajustar su diseño, seleccionar materiales más adecuados y mejorar el flujo de trabajo. Estos pasos le ayudarán a convertir la alta precisión en un ahorro real.

Entender qué impulsa los costes del corte por láser

Los costes de corte por láser se componen de cinco áreas clave: material, tiempo de máquina, configuración, mano de obra y acabado. Cada lugar ofrece opciones que pueden ajustarse para reducir los residuos y mejorar la eficiencia.

Grosor y tipo de material

El grosor del material afecta tanto a la velocidad de corte como al consumo de energía. Cortar una chapa de acero inoxidable de 3 mm puede llevar casi el doble de tiempo que cortar una de 1,5 mm. Este tiempo extra aumenta el uso de energía y eleva el coste por pieza.

Los distintos metales también se comportan de forma diferente bajo el láser. El acero inoxidable y el acero al carbono cortan con resultados estables, mientras que el aluminio y el cobre reflejan más la luz. Estos metales suelen necesitar mayor potencia o gases especiales. Elegir la combinación adecuada de grosor, resistencia y velocidad de corte suele ser la forma más eficaz de reducir costes.

Complejidad del diseño y tiempo de corte

Las formas complejas ralentizan la máquina. Cada ángulo agudo, perforación o pequeño orificio hace que el láser se detenga y vuelva a posicionarse. Una trayectoria suave con curvas limpias permite que el cabezal se mueva más rápidamente. Esto puede mejorar la productividad hasta en un veinticinco por ciento.

También ayuda a evitar líneas superpuestas o características repetidas en el archivo CAD. Una sola línea de doble corte supone una pérdida de tiempo y de combustible.

Las tolerancias también importan. Las tolerancias muy ajustadas pueden alargar el tiempo de ciclo y requerir un acabado adicional. Siempre que sea posible, elija tolerancias funcionales, es decir, lo suficientemente precisas para que la pieza funcione según lo previsto.

Volumen de pedidos y coste de preparación

La puesta a punto, la programación y la calibración llevan casi el mismo tiempo, tanto si se produce una pieza como si se producen mil. Los lotes grandes reparten estos costes fijos entre más unidades, lo que reduce el coste por pieza.

En el caso de pedidos pequeños, aún puede ahorrar agrupando piezas que compartan el mismo material y grosor. Si el calendario lo permite, una planificación flexible también ayuda a evitar recargos por prisas.

Optimización del diseño: La mayor palanca de costes

El diseño es donde aparecen la mayoría de los ahorros. Las formas innovadoras, un buen anidado y las características estándar reducen los desplazamientos del láser, los desechos y el tiempo de preparación.

Simplificar la geometría

Las formas complejas aumentan el coste. Puede sustituir los agujeros pequeños por recortes más grandes cuando la función lo permita. Puede redondear las esquinas interiores en lugar de mantener los bordes afilados. También puede alinear los bordes de las piezas para que varias piezas compartan la misma línea de corte.

Cuando dos piezas comparten un borde, el láser corta ese borde una sola vez, en lugar de dos. Este pequeño cambio puede reducir el tiempo de mecanizado entre un diez y un quince por ciento en grandes tiradas de producción.

Aumente el rendimiento del material mediante una anidación eficiente

El anidado organiza las piezas en una chapa para utilizar la mayor cantidad de material posible. El software de anidado moderno puede aumentar el uso de material entre un 12% y un 20%. Esta mejora supone un ahorro directo de material.

Agrupar las piezas por tamaño o grosor también acorta el tiempo de desplazamiento. Si las piezas requieren un acabado cepillado, puede mantener un aspecto limpio y uniforme manteniendo la misma dirección de las vetas.

Estandarizar características y tolerancias

Cada tamaño de ranura u orificio requiere una configuración distinta. Al estandarizar estas características en diferentes piezas, se reduce el tiempo de programación y se facilita la inspección.

El uso de los mismos tamaños de orificios, anchuras de lengüeta y formas de relieve también ayuda. flexión y asamblea proceder con mayor eficacia. Las tolerancias equilibradas, ajustadas donde es necesario y flexibles donde es posible, permiten al láser cortar a mayor velocidad sin comprometer la función.

Una nota útil: Reducir las tolerancias incluso en una décima de milímetro puede disminuir la velocidad de corte hasta un diez por ciento en metales finos. Reserve la alta precisión para las áreas que realmente la necesitan.

Elección innovadora de materiales y planificación de espesores

La elección del material va más allá de la resistencia o el aspecto. También influye en la velocidad de corte por láser, el coste y el plazo de entrega. Elegir el tipo y el grosor adecuados puede reducir el tiempo y los costes.

Elija existencias fácilmente disponibles

Los tamaños de chapa a medida o las aleaciones poco habituales suelen requerir pedidos especiales. Estos pedidos tardan más en llegar y suelen costar más. El stock estándar que ya está en el inventario de su proveedor elimina estos retrasos y reduce la chatarra.

Los formatos estándar, como 1000 × 2000 mm o 1220 × 2440 mm, son más fáciles de conseguir. También permiten un mejor anidado. Evitar tamaños poco comunes ayuda a mejorar el uso del material y acelera el proceso en general.

Equilibrar fuerza y eficacia

Las chapas más finas se cortan más rápido, pero pueden perder rigidez. Si se añade un pequeño reborde o nervio, a menudo se consigue la misma resistencia con menos material. Este sencillo cambio puede reducir costes y mantener la resistencia de la pieza.

Para metales sensibles al calor, elija calidades que se mantengan planas durante el corte. Las chapas alabeadas crean problemas de precisión y obligan a repetir el trabajo.

Planificar estratégicamente los pedidos de material

Cuando distintos proyectos utilizan el mismo material y grosor, hay que agrupar esos pedidos, y comprar al por mayor suele reducir el precio del material entre un cinco y un diez por ciento. También ayuda al proveedor a planificar su propio anidamiento entre pedidos.

Los pedidos a granel ahorran más que dinero. Reducen el tiempo de logística y facilitan el almacenamiento. Planificar las necesidades de material por lotes con su proveedor es uno de los métodos más eficaces a largo plazo para ahorrar costes.

Eficacia de procesos y gestión de flujos de trabajo

Una pieza bien diseñada puede costar más de lo esperado si el flujo de trabajo es lento o desorganizado. Una secuencia de procesos fluida y un uso inteligente de las máquinas garantizan una producción constante y rentable.

Coordinar los pasos de corte, plegado y soldadura

Cada paso modifica el funcionamiento del siguiente. Al hacer coincidir las trayectorias láser con las líneas de plegado o los cordones de soldadura, se elimina la sujeción adicional y se reduce la alineación manual.

Si la pieza necesita soldadurapuede añadir sencillas pestañas de localización o muescas durante la fase de corte. Estas características guían el ajuste y hacen que las soldaduras sean más uniformes.

Mantener los datos CAD conectados desde el corte hasta el plegado y el montaje también ayuda. Un enlace digital entre máquinas reduce los errores de traducción y mantiene todos los pasos alineados.

Automatizar tareas repetitivas

El presupuesto digital, el anidado automático y la integración CAM acortan el tiempo dedicado a la configuración. Las herramientas automatizadas pueden estimar el tiempo de corte y el coste en segundos.

El seguimiento mediante código de barras o código QR ayuda a reducir los errores de manipulación. También proporciona una clara trazabilidad a través del corte, plegado, soldadura y acabado.

Mantener una utilización continua de la máquina

Las máquinas láser ofrecen el mejor valor cuando permanecen en funcionamiento. Agrupar los trabajos por material y grosor reduce los cambios de configuración y el tiempo de inactividad.

Hábitos sencillos, como precargar la siguiente hoja antes de que termine la actual, pueden aumentar la producción diaria entre un diez y un quince por ciento. Una programación equilibrada protege la máquina, mantiene estable la calidad y hace que el coste total sea más fácil de predecir.

Colaboración con su socio de corte por láser

Las mejoras internas son beneficiosas, pero colaborar estrechamente con su socio fabricante puede reportar beneficios aún mayores. Una buena comunicación convierte pequeños ajustes en importantes ahorros de costes y tiempo.

Comparta pronto los datos de diseño

Enviar los modelos CAD con antelación da tiempo al equipo de ingeniería para revisar el diseño antes de que empiece la producción. Pueden sugerir pequeños cambios, como radios más grandes, diferentes disposiciones de los orificios o una mejor colocación de las lengüetas. Estos ajustes pueden reducir el tiempo de corte hasta un veinticinco por ciento.

Los archivos 3D editables son mejores que los PDF. Permiten la importación directa de CAM, reducen los errores de programación y mantienen la intención original del diseño.

Debatir escenarios de costes y alternativas

En lugar de pedir un solo presupuesto, revise varias opciones de coste con su proveedor. Un ligero cambio en el grosor o la tolerancia puede reducir significativamente el precio total.

Por ejemplo, pasar de una plancha de 2,5 mm a una de 2,0 mm puede reducir los costes en un quince por ciento sin dejar de ofrecer la rigidez necesaria.

Crear asociaciones a largo plazo

Un proveedor a largo plazo se convierte en algo más que un vendedor. Empieza a trabajar como parte de su equipo de ingeniería. Aprenden sus normas, sus herramientas preferidas y sus hábitos de materiales.

Esta familiaridad reduce el tiempo de preparación y acelera el proceso de cotización. También les ayuda a gestionar las existencias de forma más eficiente, apoyando sus proyectos. Con el tiempo, esta cooperación constante permite una programación más fluida, precios más estables y plazos de entrega más cortos.

Perspicacia: Los socios de fabricación a largo plazo suelen conseguir ahorros de costes de 10-20% en comparación con los proveedores de un solo proyecto gracias a la familiaridad con los procesos repetidos y a los datos de planificación compartidos.

Conclusión

Reducir el coste del corte por láser no significa reducir la calidad ni elegir la opción más barata. Depende de la comprensión de cada decisión -desde el diseño CAD hasta la elección del material y el flujo de trabajo- y de utilizar ese conocimiento para trabajar de forma más eficiente.

Diseñar para facilitar la fabricación. Seleccione materiales que ofrezcan el equilibrio adecuado entre resistencia y velocidad de corte. Conecte cada paso de fabricación para que el trabajo avance sin retrasos. Estos pequeños cambios suman. Muchos proyectos ven cómo el coste total se reduce entre un quince y un treinta por ciento con los ajustes adecuados.

Si su empresa depende de piezas precisas de chapa metálica, ésta es una oportunidad ideal para revisar su proceso actual y explorar métodos más eficientes para producirlas.

En Shengen, nuestros ingenieros ayudan a los clientes de todo el mundo a reducir los costes de fabricación manteniendo al mismo tiempo tolerancias estrictas y plazos de entrega rápidos. Envíenos sus dibujos o modelos 3D para una revisión DFM y un análisis de costes gratuitos..

Preguntas frecuentes

¿Qué factores afectan más al coste del corte por láser?

Los principales factores de coste son el tipo de material, su grosor, la complejidad del diseño, el tiempo de corte y el tamaño del pedido. Las chapas más gruesas requieren más tiempo de corte y consumen más energía. Las formas complejas aumentan el movimiento de la máquina. Los lotes pequeños conllevan un mayor coste por pieza porque el tiempo de preparación se reparte entre menos unidades.

¿Realmente influye la elección del material en el precio del corte por láser?

Sí, la elección del material influye mucho en el coste. El aluminio y el cobre reflejan más luz y necesitan mayor potencia láser. El acero dulce y el acero inoxidable cortan más rápido y de forma más limpia.

¿Cómo influye el diseño en los costes del corte por láser?

El diseño es lo que más influye en la eficacia del corte. Los orificios pequeños, los radios estrechos y las formas complejas ralentizan el láser. Los bordes compartidos, las curvas suaves y los tamaños uniformes de los elementos reducen el desperdicio de material y acortan el tiempo de mecanizado.

¿Es más rentable subcontratar el corte por láser o adquirir su propia máquina?

La respuesta depende de su volumen. Comprar y mantener una cortadora láser requiere una inversión importante, operarios cualificados y costes de servicio continuos. Para la mayoría de las empresas con producción mixta o de bajo volumen, la subcontratación de un socio de fabricación suele ser más rentable.

¿Aumentan siempre los costes las tolerancias estrictas?

Sí. Las tolerancias más estrictas reducen la velocidad de corte y a menudo requieren pasos de acabado adicionales. El uso de tolerancias funcionales -apretadas sólo donde la pieza lo necesita- mantiene los costes bajo control al tiempo que protege la calidad.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.