Una pieza soldada nunca está "terminada" en el momento en que se detiene el arco. Los componentes soldados pueden tener un aspecto completamente distinto según el tratamiento que se dé a su superficie después de la unión. Algunas piezas presentan cordones de soldadura y ondulaciones visibles, mientras que otras aparecen como una pieza de metal lisa y continua sin rastro de la soldadura.

El acabado no es sólo un trabajo visual. Una superficie que conserva picaduras, grietas o cordones de soldadura de gran rugosidad puede atrapar la humedad, decolorarse durante el revestimiento y convertirse en el punto de partida de la corrosión. Para los productos utilizados en entornos médicos, alimentarios o al aire libre, el estado de la superficie influye en la higiene, el coste de la vida útil e incluso el cumplimiento de la normativa.

En muchas industrias, el acabado de la soldadura afecta directamente:

| Factor de rendimiento | Influencia del acabado de la soldadura |

|---|---|

| Resistencia a la corrosión | Las superficies rugosas atrapan los contaminantes → el óxido se inicia más rápido |

| Adherencia del revestimiento | Los picos/valles crean espesores incoherentes y riesgo de descascarillado |

| Estética | Los granos visibles reducen el valor percibido del producto final |

| Saneamiento | Los poros y las ondulaciones retienen las bacterias, difíciles de esterilizar |

| Coste del ciclo de vida | Mal acabado = repintado, pulido o sustitución antes |

¿Qué es exactamente un acabado de soldadura?

El acabado de una soldadura se refiere al estado posterior al procesamiento de una unión soldada, ya sea que permanezca intacta, se mezcle ligeramente o se pula para crear una superficie lisa e ininterrumpida. La soldadura base puede realizarse mediante soldadura TIG, MIG, láser o por arco pulsado, pero el acabado comienza una vez que la unión está estructuralmente completa.

Los distintos métodos de soldadura crean diferentes texturas de partida:

| Método de soldadura | Perfil de soldadura típico | Dificultad posterior | Notas |

|---|---|---|---|

| TIG | Cuenta lisa y estrecha | Bajo | Ideal para acabados cosméticos o sanitarios |

| MIG | Cuenta más alta, algunas salpicaduras | Medio | Necesita mezclarse antes del recubrimiento |

| Láser | Muy fino, baja distorsión | Muy bajo | La mejor opción cuando se requiere poca visibilidad |

| Palo/Arco | Escoria pesada, grano grueso | Alta | Rara vez se utiliza cuando la calidad visual importa |

En la fabricación de cosméticos de acero inoxidable, la rugosidad superficial final suele ser Ra ≤ 0,8-1,2 µm. En estructuras de acero estructural en las que el acabado no es visible, o no está recubierto, Ra 3,0-6,0 µm es aceptable. Esa diferencia se traduce directamente en mano de obra, coste, tiempo y dificultad de pulido.

Cómo elegir un nivel de acabado de la manera correcta?

Un acabado nunca debe elegirse únicamente por la costumbre o el precio. La decisión correcta surge de tres cuestiones fundamentales:

1. ¿Dónde estará la soldadura: oculta o a la vista?

Si nadie va a ver la soldadura y la pieza está situada dentro de un armario, bastidor de máquina o bajo una cubierta, basta con un acabado estructural. Eliminar o pulir los cordones de soldadura en este caso supone un derroche de costes sin mejorar el rendimiento. En la fabricación de grandes volúmenes, seleccionar un acabado básico en lugar de uno cosmético puede reducir el tiempo de postprocesado en 40-70%.

Si la soldadura es visible, el nivel sube. En carcasas exteriores, fachadas inoxidables, carpintería metálica arquitectónica o productos destinados al consumidor, la calidad del acabado se convierte en parte integrante de la experiencia global del producto. La suavidad, la uniformidad del grano y las transiciones sin juntas determinan el valor percibido mucho más de lo que los compradores creen.

| Ubicación | Prioridad de acabado |

|---|---|

| Interno/oculto | Fuerza > apariencia |

| Visible pero recubierto | Suficientemente liso para una película uniforme |

| Visible, sin recubrimiento | Preferiblemente sin costuras / de baja rugosidad |

2. ¿Con qué material y grosor está trabajando?

El material dicta hasta dónde se puede acabar sin riesgo de distorsión.

- El aluminio conduce el calor rápidamente → se sobrecalienta con facilidad durante el amolado

- El acero inoxidable muestra decoloración → requiere un pulido controlado.

- El acero al carbono acepta el rectificado pero puede necesitar un tratamiento superficial para evitar la oxidación

Las chapas finas (<2,0 mm) no soportan un rectificado fuerte sin deformarse.

El acero estructural grueso (superior a 4,0 mm) puede alisarse agresivamente con un riesgo mínimo.

Una buena regla para tomar decisiones:

| Materiales | Estrategia de acabado recomendada |

|---|---|

| Aluminio | Soldadura a baja temperatura + mezcla controlada (partes visibles) |

| Acero inoxidable | Acabado en función de los requisitos de RA y las necesidades de higiene |

| Acero carbono | El acabado depende del plan de revestimiento y no sólo de la visibilidad |

¿La pieza se va a revestir, anodizar o dejar a la vista?

Una soldadura rugosa puede ser aceptable en bruto, pero desastrosa una vez recubierta. El anodizado amplifica especialmente los defectos, convirtiendo una pequeña ondulación en un halo visible. El acabado que elija ahora determinará si el revestimiento de la superficie tendrá éxito más adelante.

Explicación de los niveles de acabado de la soldadura

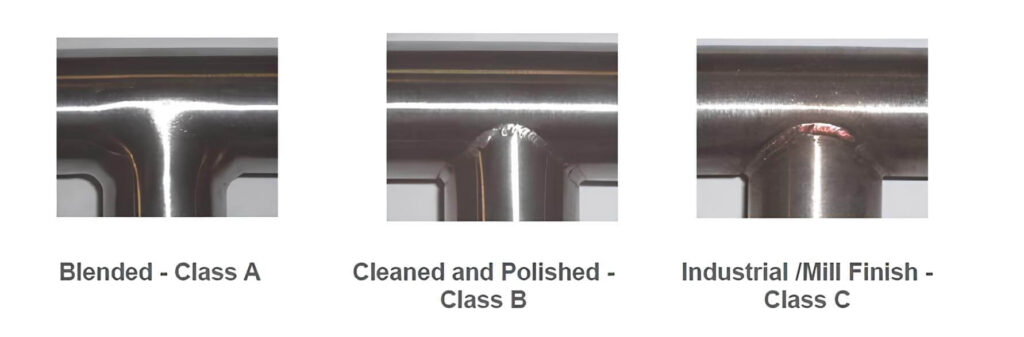

Una vez definidos la finalidad y el material de la pieza, el siguiente paso es elegir el nivel de acabado correcto de la soldadura. La mayoría de los proyectos de fabricación metálica se clasifican en una de las tres categorías principales (Clase A, Clase B y Clase C), cada una de las cuales ofrece un equilibrio diferente entre coste, aspecto y rendimiento.

Clase C - Acabado estructural (sin trabajos cosméticos)

Las soldaduras de clase C se dejan en su estado natural. El cordón permanece visible, con pequeñas salpicaduras y tinte térmico aceptables siempre que se mantenga la resistencia estructural. No se realiza esmerilado ni pulido a menos que los bordes de seguridad requieran una ligera limpieza.

Este acabado es ideal para bastidores interiores de máquinas, soportes de refuerzo, juntas de carga y componentes que no serán visibles para el usuario final. Eliminar o pulir la soldadura no aporta ninguna ventaja de rendimiento y solo aumenta los costes de mano de obra.

Características típicas

- Cordón de soldadura totalmente expuesto

- Rugosidad superficial aprox. Ra 3,0-6,0 μm

- Sin mezcla ni alisado

Nivel de costes

- Línea de base = 1,0× (menor coste, respuesta más rápida)

Lo mejor para

- Soldaduras ocultas en el interior de los conjuntos

- Piezas de resistencia crítica en las que la apariencia no importa

- Componentes con recubrimiento de polvo y ocultos a la vista

Si se elige mal

- La textura puede telegrafiarse a través del revestimiento

- Las superficies exteriores pueden parecer inacabadas

Utilice la Clase C cuando el objetivo sea el rendimiento y el pulido no ofrezca un rendimiento mensurable.

Clase B - Acabado semicosmético (coste equilibrado + calidad visual)

La Clase B es un acabado de soldadura mixto que suaviza las crestas y alisa la altura visible del cordón sin eliminar por completo la traza de la junta. La superficie queda ligeramente texturada, pero lo suficientemente lisa para recubrir uniformemente. Es el acabado más común para piezas industriales visibles en las que es esencial una presentación limpia, pero no es necesario un pulido espejo completo.

Características típicas

- Cordón de soldadura ligeramente mezclado y suavizado

- Rugosidad superficial aprox. Ra 1,6-2,4 μm

- La soldadura sigue siendo visible en una inspección de cerca

Nivel de costes

- ~1,2×-1,5× el coste de la Clase C

Lo mejor para

- Carcasas con recubrimiento de polvo o pintadas

- Caras visibles de máquinas o armarios

- Proyectos que requieren un acabado profesional pero no lujoso

Ventajas

- Mejora la adherencia del revestimiento y la uniformidad de la película

- Reduce el riesgo de líneas de halo y piel de naranja tras el curado

Si una pieza es visible y se va a revestir, la Clase B suele ser la opción más rentable.

Clase A - Acabado cosmético completo (superficie sin juntas de primera calidad)

El acabado de soldaduras de clase A elimina por completo el perfil del cordón y funde la costura a ras con el material circundante. El resultado es una superficie lisa y continua con una transición visual mínima. Los expositores de acero inoxidable y aluminio suelen utilizar este acabado cuando la apariencia es una característica que define el producto.

Se requieren múltiples pasos abrasivos: eliminación gruesa, difuminado, acabado fino y, a veces, pulido espejo. El calor debe controlarse cuidadosamente, sobre todo en chapas finas, para evitar distorsiones.

Características típicas

- Sin forma de talón visible ni línea de transición

- La soldadura se funde con la superficie a una distancia de visión estándar

- Rugosidad típica ≤ Ra 0,8-1,2 μm

Nivel de costes

- ~2×-4× el coste de la Clase C, dependiendo de la longitud de la costura + la dureza del material

Lo mejor para

- Productos de acero inoxidable a la vista del cliente

- Estructuras de exposición, metales de venta al por menor, paneles arquitectónicos

- Piezas que se tocan, se juzgan, se venden y se evalúan de cerca

Si está poco acabado

- La sombra de la soldadura reduce la calidad percibida

- Riesgo de decoloración si no se repasiva

- El coste de reelaboración aumenta significativamente tras el recubrimiento

Cómo afecta el acabado de la soldadura a cada tratamiento superficial?

El acabado de una soldadura determina si los revestimientos se adhieren limpiamente o revelan imperfecciones bajo la superficie. El acabado correcto evita fallos, mientras que el incorrecto magnifica todos los defectos posteriores.

Recubrimiento en polvo

Pintura en polvo El grosor medio es de 60-120 μm.

Si la soldadura es irregular, el polvo se acumula más grueso en los picos y más fino en los valles, lo que provoca variaciones en la textura y el brillo. La clase B es la línea de base más fiable: lo suficientemente lisa para que sea uniforme, pero no excesivamente procesada.

- Funciona mejor con la Clase B

- Evitar la Clase C cruda si la cuenta debe desaparecer

- La clase A sólo es necesaria para acabados en polvo de alta calidad y ultrasuaves.

Pintura húmeda / Recubrimiento líquido

La pintura es más fina que el polvo (25-60 μm), por lo que el perfil de la superficie es más visible. Suele bastar con una soldadura ligeramente difuminada, a menos que la pieza sea decorativa.

- Adecuado para la clase C o B, en función de la visibilidad

- No se recomienda para paneles frontales estéticos a menos que estén alisados

Anodizado (aluminio)

Anodizado amplifica las imperfecciones: arañazos, ondulaciones, marcas de tensión y líneas de transición TIG/MIG. Las superficies anodizadas suelen requerir Clase A, especialmente para un acabado transparente o natural.

- Mejor con Clase A

- La clase B puede funcionar para colores teñidos en los que el contraste es menor

- Debe evitarse la clase C: el halo de soldadura se hace evidente

Revestimiento (níquel/cromo/zinc)

Revestimiento sigue de cerca la microtopografía. Cualquier ondulación de la soldadura seguirá siendo visible bajo la capa metálica. Para que la reflectividad sea uniforme, es necesario que la soldadura sea homogénea.

- Mejor con clase B → A en función del objetivo de reflectividad

- Evitar la clase C para metales decorativos o reflectantes

Pasivado de acero inoxidable

Pasivación mejora la resistencia a la corrosión al eliminar el hierro libre de la superficie, pero no puede ocultar la textura. Un acabado de soldadura refinado expone menos porosidad y mejora la cobertura química.

- Mejor compatibilidad con la clase B-A

- Las aplicaciones sanitarias requieren acabado enrasado + control RA

Coste vs. Apariencia: Evitar los dos errores más comunes

Sólo hay dos formas de que el acabado de la soldadura salga mal:

Error 1 - Acabar en exceso los componentes ocultos

El rectificado de soldaduras en marcos internos no aporta ningún valor añadido. Eleva el coste, aumenta el plazo de entrega y puede debilitar la unión innecesariamente.

Error 2 - Acabado insuficiente de piezas visibles o recubiertas

Una soldadura de Clase C visible se hace más visible una vez pintada o anodizada - especialmente con aluminio - dando lugar a:

- Rechazo del cliente

- Rectificado y repintado

- Daños por garantía o percepción de calidad

Una soldadura $20 hoy puede convertirse en un problema $200 después de retrabajos, revestimientos y pérdidas de mano de obra.

Consideraciones sobre el rendimiento a largo plazo

La calidad del acabado influye en la durabilidad, no sólo en la apariencia.

| Factor | Sin acabado adecuado (Clase C aplicada incorrectamente) | Con acabado correcto (Clase B/A) |

|---|---|---|

| Resistencia a la corrosión | Los contaminantes se asientan en los poros → el óxido se inicia más rápido | Menos trampas = mayor longevidad |

| Limpieza | Las costuras rugosas atrapan los residuos | Las soldaduras lisas se limpian fácilmente |

| Resistencia a las vibraciones | La tensión se concentra en los picos de los talones | Las transiciones pulidas reducen el riesgo de grietas |

| Higiene | Las bacterias se anclan en las grietas | El acabado sanitario evita que se alojen |

En los entornos de fabricación de productos alimentarios, farmacéuticos, médicos y de laboratorio, el acabado de las soldaduras es un requisito funcional, no sólo una preferencia estética.

Conclusión

Elegir el acabado de soldadura adecuado no es cuestión de perfección, sino de propósito. El acabado correcto es el que está en consonancia con la visibilidad, el método de revestimiento, el entorno y el rendimiento durante toda la vida útil. Cuando estos elementos se combinan en una fase temprana del proyecto, el resultado son piezas más resistentes, limpias y fiables, sin costes innecesarios.

¿Está listo para seleccionar el acabado perfecto para su próximo proyecto? Ayudamos a ingenieros y fabricantes a elegir el acabado que mejor se adapte a sus necesidades, teniendo en cuenta la función, el coste y el rendimiento del revestimiento, desde soldaduras estructurales de Clase C hasta superficies inoxidables sin juntas de Clase A. Cargue archivos o póngase en contacto con nuestro equipo de ingenieros para recibir un presupuesto rápido y preciso.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.