El agrietamiento es uno de los problemas más comunes y costosos en el conformado de chapa metálica. Cuando aparece una grieta, la pieza suele quedar inutilizable, lo que se traduce en material desperdiciado, mano de obra adicional y mayores costes de producción. Incluso pequeñas grietas superficiales pueden reducir la resistencia y provocar fallos durante el montaje o el uso posterior. Estos problemas reducen tanto la calidad como la eficacia, por lo que la prevención de grietas es un aspecto clave en la fabricación de metal.

Las grietas no se producen al azar. Son el resultado de causas específicas que pueden identificarse y controlarse. Si conoce estos factores, podrá tomar medidas prácticas para mantener sus piezas fuertes y libres de grietas.

Grietas en el conformado de chapa metálica

Las grietas revelan cómo reacciona el metal bajo presión. Entender cuándo y por qué se forman ayuda a mejorar tanto el diseño como la precisión del conformado.

Qué son las grietas en el conformado?

Las grietas son hendiduras o separaciones visibles en la superficie metálica que se producen cuando la chapa es incapaz de soportar la tensión que se le aplica. Suelen aparecer durante flexión, estiramiento, o dibujo profundo. Cuando se supera el límite de deformación, el metal se desgarra en lugar de deformarse suavemente.

Durante la flexión, las grietas suelen formarse en el lado exterior, donde la tensión es más fuerte. En embutición profunda, suelen aparecer cerca de esquinas o zonas muy estiradas.

Por qué se producen las grietas?

Las grietas se forman cuando la tensión sobre el metal supera su resistencia a la tracción. Una lubricación deficiente aumenta la fricción entre la chapa y la matriz, lo que añade resistencia y tensión. Esta fricción puede crear desgarros localizados. Las esquinas afiladas de la matriz o los radios pequeños también aumentan el riesgo de grietas. Las variaciones en el grosor de la chapa o la presión desigual ejercida por herramientas desgastadas pueden agravar la situación.

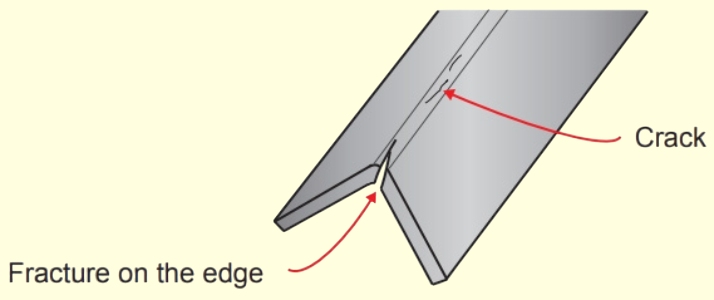

Patrones comunes de grietas

Las grietas pueden aparecer de varias formas dependiendo de cómo falle el metal. Las grietas en los bordes suelen aparecer a lo largo de los bordes cortados o cizallados durante el plegado o el rebordeado, porque estos bordes ya contienen pequeños defectos del proceso de corte.

Las grietas superficiales se forman en la capa exterior de la chapa, donde la tensión es mayor, como suele ocurrir en las zonas estiradas de los paneles de los automóviles. Las grietas transversales atraviesan toda la chapa y provocan su rotura total. Suelen producirse durante el conformado severo o cuando el material es demasiado quebradizo.

Factores relacionados con los materiales

Cada chapa tiene sus límites. Su resistencia, ductilidad y dirección del grano determinan hasta dónde puede doblarse o estirarse antes de agrietarse.

Propiedades del material que influyen en la fisuración

La ductilidad, la estructura del grano y la dureza afectan al comportamiento del metal durante el conformado.

- Ductilidad mide cuánto puede estirarse un metal antes de romperse. El aluminio y el acero dulce son más dúctiles, lo que les permite deformarse sin problemas. Los metales poco dúctiles, como algunos aceros inoxidables o aleaciones endurecidas, tienden a agrietarse cuando se doblan demasiado.

- La estructura del grano tiene un impacto significativo en la conformabilidad. Los granos finos y uniformes distribuyen la tensión uniformemente, reduciendo así el riesgo de grietas. Los granos grandes o desiguales concentran la tensión, debilitando el metal bajo tensión. El tratamiento térmico, también conocido como recocido, puede refinar la estructura del grano y restaurar la flexibilidad.

- Dureza afecta a la facilidad con la que se deforma un metal. Los metales más duros resisten la flexión pero pueden fracturarse si se les somete a una fuerza excesiva. Los más blandos son más fáciles de moldear, pero pueden perder resistencia si se les somete a un esfuerzo excesivo. Elegir la dureza adecuada garantiza un buen equilibrio entre resistencia y conformabilidad.

Papel del grosor del material

El grosor del material modifica la reacción de la chapa bajo tensión. Las chapas más gruesas pueden soportar una mayor carga y resistir las arrugas, pero requieren una mayor fuerza de conformado. Si el radio de la matriz es demasiado pequeño, esa fuerza puede provocar grietas.

Las chapas más finas se doblan con menos esfuerzo, pero son más propensas al desgarro, sobre todo en las zonas estiradas. Los ingenieros deben adaptar la presión del utillaje y los radios de curvatura al grosor de la chapa para evitar fallos.

Importancia de la dirección del grano

La dirección del grano, también conocida como dirección de laminación, afecta significativamente a la deformación. Durante el laminado, los granos se alinean, lo que da lugar a una chapa con diferentes resistencias en distintas direcciones.

Doblar en paralelo a la fibra aumenta el riesgo de grietas porque las fibras se separan. El plegado transversal distribuye la tensión de forma más uniforme y reduce el riesgo. Para curvas cerradas o embuticiones profundas, ajuste siempre correctamente la dirección del grano para mejorar el éxito del conformado.

Consideraciones sobre el diseño

Un buen diseño previene las grietas incluso antes de que empiece el conformado. Seleccionar el radio de curvatura, la distancia entre orificios y los métodos de control de tensiones óptimos ayuda a evitar defectos en las primeras fases del proceso de fabricación.

Optimización de radios y ángulos de curvatura

Una adecuada Radio de doblaje permite que el metal fluya suavemente sin sobrepasar su límite de estiramiento. Cuando el radio es demasiado pequeño, la superficie exterior se estira demasiado, lo que provoca grietas. Un radio mayor distribuye la tensión de forma más uniforme por toda la curva, lo que mejora la durabilidad.

El radio de curvatura debe coincidir siempre con el tipo y el grosor del material. Los metales más blandos, como el aluminio, admiten curvas más cerradas, mientras que los materiales más duros, como el acero inoxidable, requieren radios más amplios. Una pauta sencilla es mantener el radio de curvatura interior al menos igual al grosor del material.

Colocación de los orificios y distancia a los bordes

Los agujeros o recortes cerca de las líneas de doblado debilitan la chapa y pueden provocar grietas. Cuando el metal se dobla, la tensión se acumula alrededor del borde de cada agujero, especialmente si está demasiado cerca de la curva. Esta concentración de tensiones puede desencadenar una grieta que se extienda hacia el exterior.

Para reducir este riesgo, mantenga los orificios a una distancia de al menos el doble del grosor del material de cualquier línea de doblado. Para piezas sometidas a grandes esfuerzos, añadir filetes o esquinas redondeadas alrededor de los orificios ayuda a reducir los puntos de tensión agudos y mejora la conformabilidad.

Diseño para una distribución uniforme de la tensión

Las tensiones desiguales son una de las principales causas de grietas en las piezas conformadas. Durante el proceso de diseño, procure distribuir la tensión uniformemente por toda la superficie. Evite cambios bruscos de grosor o esquinas afiladas que interrumpan el flujo de material.

El uso de curvas suaves en lugar de ángulos abruptos reduce la tensión local. Añadir nervaduras o pestañas en las zonas débiles aumenta la rigidez sin añadir mucho peso. En el caso de geometrías complejas, las simulaciones de conformado son una valiosa herramienta para identificar zonas de concentración de tensiones y hacer correcciones antes de la producción.

Técnicas de conformado para minimizar las grietas

Los distintos métodos de conformado distribuyen la tensión de formas únicas. Elegir el proceso adecuado ayuda a que el metal se deforme sin problemas y reduce el riesgo de grietas.

Conformado incremental

El conformado incremental da forma a la chapa gradualmente en lugar de hacerlo de una sola vez. La herramienta de conformado se desplaza a lo largo de una trayectoria programada, presionando la chapa en pequeños pasos. Cada paso introduce una tensión limitada, lo que permite que el metal se estire de forma más uniforme.

Este enfoque funciona bien para piezas complejas o profundas en las que mantener un grosor uniforme es un reto. Ajustando el tamaño del paso y la trayectoria de la herramienta, los ingenieros pueden controlar la tensión en zonas críticas. El proceso lento y paso a paso mejora la precisión y reduce la posibilidad de grietas en materiales difíciles de conformar.

Conformado en caliente y control de la temperatura

Calentar ligeramente el metal antes del conformado aumenta su ductilidad. El conformado en caliente aprovecha esta ventaja elevando la temperatura de la chapa a un nivel controlado por debajo de su punto de fusión. El calor adicional ablanda el material, facilitando su doblado o estiramiento sin dañarlo.

La temperatura debe controlarse con cuidado. Si se calienta demasiado, la chapa puede debilitarse u oxidarse. Si está demasiado fría, se mantiene rígida y propensa a las grietas. Los sistemas de calentamiento uniforme y la supervisión de la temperatura en tiempo real ayudan a mantener la uniformidad y evitar el sobrecalentamiento localizado.

Hidroconformado y conformado por estirado

El hidroconformado utiliza presión de fluidos en lugar de una matriz sólida para dar forma al metal. La presión se aplica uniformemente en toda la superficie, lo que da lugar a una deformación suave y uniforme. Al no haber puntos de contacto con la matriz, la fricción y la concentración de tensiones se reducen considerablemente.

Por el contrario, el conformado por estirado estira la chapa firmemente sobre un bloque de conformado manteniendo una tensión constante. Este método garantiza un adelgazamiento uniforme y ayuda a evitar arrugas o grietas. Ambas técnicas permiten que el metal fluya de forma natural, manteniendo un grosor y una calidad de superficie uniformes.

Preparación y acondicionamiento del material

El éxito del conformado comienza antes de la primera pasada por la prensa. Un tratamiento térmico adecuado, la limpieza de la superficie y el control del grano ayudan a que el metal se doble y estire sin agrietarse.

Recocido adecuado

Recocido es un tratamiento térmico que restaura la ductilidad perdida durante el trabajo en frío. Cuando el metal se lamina, dobla o estampa repetidamente, se vuelve más complejo y quebradizo. Calentarlo a una temperatura determinada y luego enfriarlo lentamente ayuda a reorganizar su estructura cristalina. Este proceso libera tensiones internas y le devuelve flexibilidad.

Cada metal tiene sus propias condiciones ideales de recocido. El aluminio, por ejemplo, se ablanda a temperaturas más bajas que el acero. Si la temperatura es demasiado alta, los granos pueden crecer demasiado y debilitar el metal. Si es demasiado baja, quedan tensiones residuales. Mantener el proceso dentro del rango de temperatura correcto es crucial para lograr una buena conformabilidad.

Limpieza y tratamiento de superficies

Una superficie limpia permite que el metal se deforme de forma más uniforme. Contaminantes como el óxido, el aceite o las capas de óxido aumentan la fricción entre la matriz y la chapa, lo que puede provocar desgarros o pequeñas grietas en la superficie. Antes del conformado, las chapas se limpian con métodos como el decapado, el desengrasado o el granallado.

Los tratamientos superficiales también pueden mejorar el rendimiento. Aplicar un lubricante ligero o un revestimiento de conversión reduce la fricción y el desgaste durante el proceso de conformado. En el caso del acero inoxidable y el aluminio, la eliminación de las capas de óxido ayuda a conseguir un conformado más suave y uniforme.

Técnicas de refinamiento del grano

El refinamiento del grano mejora la resistencia y la ductilidad, haciendo que la chapa sea menos propensa a agrietarse. Técnicas como el laminado controlado, la recristalización y el procesamiento termomecánico ayudan a descomponer los granos grandes en granos más pequeños y uniformes. Los granos finos distribuyen la tensión uniformemente y retrasan la formación de grietas.

En algunas aleaciones se añaden elementos como titanio, vanadio o niobio para controlar el tamaño del grano. Estos elementos forman partículas diminutas que fijan los límites del grano, impidiendo un crecimiento excesivo durante el tratamiento térmico. Una estructura uniforme de grano fino ayuda al metal a doblarse y estirarse de forma predecible sin fallos repentinos.

¿Desea minimizar las grietas en su próximo proyecto de conformado de chapa metálica? Nuestros experimentados ingenieros pueden ayudarle a conseguir resultados suaves y precisos mediante la selección adecuada de materiales y la optimización de los procesos de conformado. Cargue sus dibujos CAD ahora para una revisión gratuita de DFM y un análisis de viabilidad de la formación.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.