Hoy en día, muchos ingenieros y diseñadores se enfrentan al mismo reto: fabricar piezas con formas complejas y detalladas que sigan siendo precisas durante la producción. A medida que los diseños se hacen más pequeños e intrincados, los métodos de corte tradicionales suelen quedarse cortos.

El corte por láser ha revolucionado la producción de estas piezas. Aúna precisión, velocidad y control para manejar detalles finos que antes parecían inalcanzables. En este artículo, examinaremos cómo esta tecnología maneja geometrías complejas y mantiene la precisión en sectores en los que la precisión es crucial.

La ciencia detrás de la precisión láser

La precisión del láser procede del enfoque estrecho y estable de su haz. El láser puede concentrar la luz en un punto más pequeño que una fracción de milímetro. La energía en ese pequeño punto es lo suficientemente fuerte como para fundir o vaporizar metal instantáneamente a lo largo de la trayectoria de corte. Como no hay contacto físico, el material cercano no se dobla ni se deforma.

Este proceso sin contacto permite una excelente precisión. El sistema de control por ordenador ajusta la potencia y la posición del haz en tiempo real, garantizando que cada característica coincida con el diseño digital. Es posible conseguir tolerancias de unas pocas micras, incluso en metales reflectantes o sensibles al calor.

El control térmico es otro factor clave. Ajustando la potencia del haz y la velocidad de corte, el calor se mantiene concentrado y limitado a una pequeña zona. Esto evita las grietas o deformaciones que suelen producirse con el corte mecánico o por plasma. El corte final es suave y limpio, y no suele requerir mucho trabajo de acabado.

Control de precisión: Potencia, concentración y velocidad

La precisión de corte depende del control de tres factores principales: potencia, enfoque y velocidad. Los operarios ajustan continuamente estos parámetros para garantizar que cada detalle se mantenga nítido y uniforme en diseños complejos.

Ajuste de la potencia para distintos materiales y grosores

La potencia del láser determina la profundidad y la velocidad de corte del haz. Las chapas finas requieren una potencia menor para evitar una fusión excesiva o la creación de bordes ásperos. Los metales más gruesos requieren mayor potencia para lograr una penetración completa.

Los metales reaccionan de forma diferente. El acero inoxidable necesita más potencia porque refleja parte de la energía del láser. El aluminio se enfría rápidamente, por lo que los operarios suelen aumentar la potencia o reducir la velocidad de corte para mantener un área de fusión estable. El latón y el cobre reflejan aún más luz, por lo que se utilizan pulsos de potencia controlados para evitar el sobrecalentamiento o los bordes quemados.

Si la potencia es demasiado alta, el corte se ensancha y la superficie queda áspera. Si es demasiado baja, puede que el material no corte completamente. Los mejores resultados se consiguen encontrando el equilibrio en el que el láser separa limpiamente el metal con el mínimo calor en los bordes.

Ajustar el punto de enfoque para obtener detalles precisos

El control del enfoque tiene un impacto significativo en la precisión. El rayo láser alcanza su punto más estrecho en el foco, donde la energía está más concentrada. Cuando este punto se sitúa justo en la superficie o ligeramente por debajo de ella, el corte se mantiene nítido y uniforme.

Para chapas finas, un enfoque poco profundo mantiene los bordes lisos y evita que se quemen. Para materiales más gruesos, el punto focal se desplaza a mayor profundidad para garantizar un corte completo a través de todas las capas.

Los sistemas de enfoque automático ayudan a mantener este equilibrio en superficies curvas o irregulares. Ajustan la profundidad focal en tiempo real, manteniendo el haz estable y evitando que se estreche. Este control preciso permite que el corte por láser produzca curvas, esquinas y características mínimas precisas.

Equilibrio entre velocidad y calidad de los cantos

La velocidad también desempeña un papel fundamental en la calidad. Si la máquina se mueve demasiado rápido, es posible que el láser no corte por completo, dejando bordes dentados o incompletos. Si se mueve demasiado despacio, puede acumularse calor, lo que ensancha el corte y deforma ligeramente el metal.

Para formas complejas, las velocidades más lentas son más eficaces. Proporcionan al láser más control en esquinas estrechas y áreas pequeñas donde la dirección cambia rápidamente. Las velocidades más lentas también ayudan a reducir la acumulación de asperezas en el borde inferior.

Los sistemas láser modernos ajustan automáticamente la velocidad de corte en función de la forma y el tamaño de cada elemento. Este control inteligente garantiza una producción eficiente al tiempo que mantiene una alta calidad de detalle. El resultado son bordes limpios y suaves y contornos precisos, incluso en los patrones más delicados.

El papel del diseño CAD en el corte por láser complejo

Cada corte preciso comienza con un diseño digital bien preparado. Un plan CAD claro guía a la cortadora láser, garantizando un movimiento suave, una geometría precisa y unos resultados uniformes.

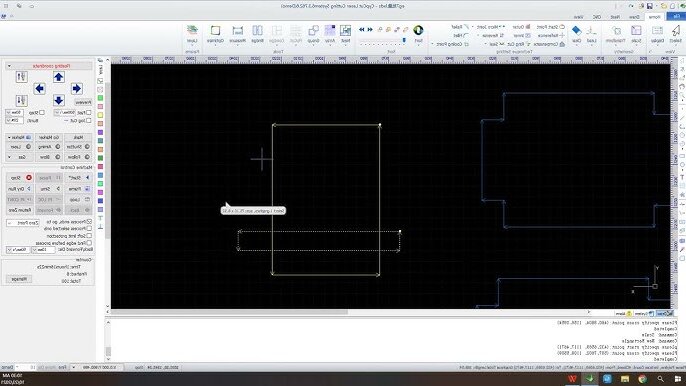

Preparación de archivos vectoriales de alta calidad

Los cortadores láser siguen trayectorias vectoriales para mover el rayo exactamente donde tiene que ir. Los formatos de archivo como DXF, DWG y AI son los más adecuados porque almacenan coordenadas en lugar de píxeles. Esto proporciona a la máquina instrucciones exactas para cada línea, curva y giro.

Es esencial que los trazados sean limpios y completos. Las líneas abiertas o las formas superpuestas pueden causar cortes dobles, huecos o bordes ásperos. Antes de exportar, los diseñadores deben comprobar que todos los contornos están cerrados y simplificados. Eliminar los puntos sobrantes o las curvas innecesarias ayuda a que el cortador se mueva con más suavidad.

También es esencial confirmar la escala y las unidades correctas. Un archivo que parece correcto en pantalla puede dar lugar a dimensiones incorrectas si los ajustes de exportación son erróneos. Una nomenclatura coherente de las capas facilita el marcado de las piezas que deben cortarse, grabadoo saltar. Mantener el archivo organizado y sencillo ayuda al láser a rendir con mayor eficacia y precisión.

Técnicas de optimización para formas complejas

Tras el diseño, la optimización convierte el archivo en un plan de corte eficaz. Un método clave es el anidado, que consiste en disponer varias piezas de forma ajustada en una chapa para utilizar la mayor cantidad de material posible. Un buen anidado reduce los residuos y acorta el tiempo de producción.

La compensación del contorno ajusta con precisión la trayectoria de corte para tener en cuenta la sangría, la fina línea de material eliminada por el láser. Esto garantiza que las piezas encajen con precisión, ni demasiado apretadas ni demasiado sueltas.

Los ajustes de entrada y salida ayudan a controlar dónde y cómo empieza y termina el haz cada corte. Empezar ligeramente fuera de la pieza evita marcas de quemaduras y mantiene las esquinas afiladas. Para patrones detallados o densos, las entradas en ángulo corto permiten transiciones más suaves entre los cortes.

Sistemas avanzados de movimiento y estabilización de vigas

Los modernos sistemas de movimiento hacen que las cortadoras láser se muevan con suavidad y precisión. Garantizan el trazado de todos los contornos, curvas y esquinas con una alineación perfecta, una velocidad uniforme y una potencia constante.

Servomotores de alta resolución para un control suave de la trayectoria

Los servomotores desempeñan un papel importante en el mantenimiento de la precisión de corte. Guían el cabezal láser a lo largo de los ejes X e Y mediante retroalimentación en tiempo real. Los codificadores de alta resolución miden continuamente la posición y la velocidad, lo que permite al sistema corregir cualquier desviación al instante.

Esta retroalimentación constante crea curvas limpias y transiciones suaves sin vacilaciones ni vibraciones. Al cortar formas complejas, el servocontrol minimiza los excesos y mantiene tolerancias estrictas en todas las curvas. El resultado es un acabado de bordes uniforme sin marcas de pasos entre trayectorias.

En trabajos de microcorte, como electrónica o piezas mecánicas de precisión, la precisión de los servomotores garantiza que cada pequeño orificio o ranura quede perfectamente alineado. Estos motores realizan ajustes microscópicos continuos que mantienen el movimiento fluido y predecible, logrando niveles de detalle que los motores paso a paso no pueden igualar.

Control del haz en tiempo real y autocompensación

La estabilización del haz mantiene la potencia y el enfoque del láser estables durante el funcionamiento. Los sensores supervisan la salida de energía, la forma del haz y la alineación durante el corte. Si el sistema detecta incluso pequeños cambios, como vibraciones, calor o reflejos del material, ajusta automáticamente la óptica o la intensidad del haz para mantener el equilibrio.

Esta información en tiempo real ayuda a mantener una profundidad de corte constante, incluso en materiales reflectantes o irregulares. Por ejemplo, cuando se trabaja con acero inoxidable o aluminio, los reflejos pueden alterar la estabilidad. Los sensores de haz ajustan instantáneamente la salida para evitar bordes ásperos o cortes incompletos.

Algunos sistemas avanzados integran la supervisión del haz y el control del movimiento en un único bucle sincronizado. Cuando el cabezal se ralentiza en las esquinas o se acelera en las rectas, la potencia del láser se ajusta en consecuencia. Esta coordinación garantiza una anchura de corte uniforme, bordes lisos y formas precisas.

Materiales compatibles con el corte por láser

El acero inoxidable es uno de los mejores materiales para el corte por láser. Su densidad equilibrada y su reflectividad moderada permiten una fusión suave con una rebaba minúscula. El resultado es un borde limpio y consistente. Por eso el acero inoxidable se utiliza mucho en electrónica, dispositivos médicos y piezas aeroespaciales, donde la precisión y la calidad del borde son cruciales.

El aluminio es ligero y muy conductor, lo que dificulta el control del calor. Se enfría rápidamente y puede alejar el calor de la zona de corte. Para mantener los cortes estables, los operarios suelen aumentar la potencia o reducir la velocidad. Con el equilibrio adecuado, el aluminio produce detalles finos y bordes suaves, lo que lo hace perfecto para recintos, soportesy piezas prototipo.

El latón refleja más energía láser que el acero, por lo que necesita un control más estricto de los ajustes de potencia. Cuando se ajusta correctamente, el láser crea bordes brillantes y pulidos con una oxidación mínima. Esto hace que el latón sea una opción excelente para piezas decorativas, placas de identificación y accesorios de precisión.

El titanio es fuerte, duradero y resistente al calor, lo que hace que su corte sea más exigente. Afortunadamente, absorbe la energía láser con gran eficacia. Con la configuración correcta, el láser proporciona cortes nítidos y limpios sin distorsión. La resistencia a la corrosión y la biocompatibilidad del titanio lo hacen ideal para instrumentos médicos y componentes aeroespaciales que requieren tanto un alto rendimiento como una superficie impecable.

Cómo gestionan los ingenieros de Shengen los diseños complejos?

Convertir ideas complejas en piezas perfectas requiere experiencia y estructura. Nuestros ingenieros siguen un cuidadoso proceso para garantizar la precisión y la eficacia en cada fase.

Admisión CAD y comprobación DFM

Comenzamos revisando sus archivos DXF, DWG o AI. Nuestros ingenieros confirman que las unidades, la escala y las capas son correctas y, a continuación, verifican que todas las rutas estén cerradas y que las características cumplan los requisitos de tamaño mínimo. Si se detectan posibles problemas, los señalamos con prontitud y sugerimos soluciones rápidas y prácticas.

Revisión de materiales y espesores

A continuación, ajustamos la calidad y el grosor del material a las tolerancias especificadas y a los requisitos de acabado superficial. También tenemos en cuenta la planitud de la chapa, la dirección del grano y los pasos posteriores, como flexión o soldadurapara asegurarse de que todo encaja correctamente.

Selección de la máquina y del gas de asistencia

Elegimos la máquina láser que mejor se adapte al tamaño y geometría de su pieza. El nitrógeno se utiliza cuando se necesitan bordes limpios y sin óxido, mientras que el oxígeno proporciona un corte más rápido para aceros más gruesos. Nuestro objetivo es siempre lograr un equilibrio entre velocidad y calidad superficial.

Estrategia de rutas y anidamiento

Anidamos las piezas de forma eficaz para ahorrar material y planificamos cuidadosamente los pedidos de corte. Los elementos sensibles al calor se cortan en primer lugar, y añadimos inserciones, microlengüetas o cortes de línea común para reducir el desperdicio y mejorar el acabado de los bordes.

Optimización de parámetros

Ajustamos con precisión la potencia, la velocidad, la frecuencia de pulso, el desplazamiento de enfoque y la presión de gas para cada material y grosor. Una vez que encontramos los ajustes ideales, los registramos para garantizar una producción estable y repetible.

Cupones de prueba y primer artículo

Antes de la producción en serie, cortamos pequeños cupones de prueba para comprobar la anchura de la sangría, la conicidad, las rebabas y las zonas afectadas por el calor. Realizamos ajustes continuos hasta que todas las dimensiones y detalles de la superficie coinciden exactamente con su plano.

¿Listo para dar vida a sus intrincados diseños? Envíenos sus archivos CAD o planos. Nuestros ingenieros los revisarán gratuitamente, le sugerirán optimizaciones de diseño y le proporcionarán un presupuesto rápido y preciso para poner en marcha su proyecto.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.