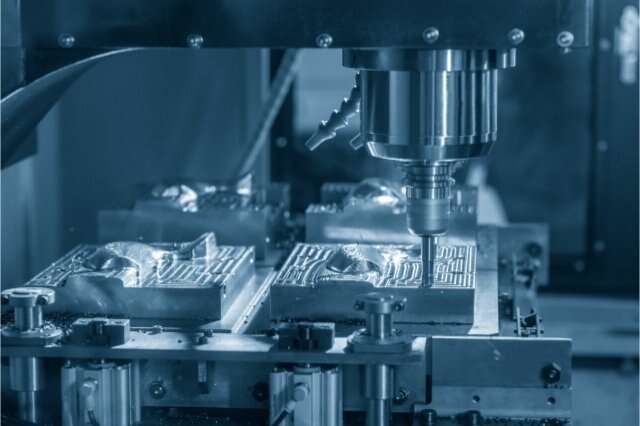

La velocidad es la clave del éxito en el mundo de la fabricación actual. Los clientes quieren plazos de entrega más cortos, una producción flexible y una calidad constante al mismo tiempo. Sin embargo, el mecanizado tradicional no suele estar a la altura de estas expectativas. Las configuraciones manuales, los sistemas desconectados y la programación repetida consumen horas que podrían dedicarse a fabricar piezas.

Un enfoque digital cambia esta situación. Gracias a la automatización, el software innovador y los datos en tiempo real, el mecanizado CNC digital convierte la producción compleja en un proceso fluido y eficaz. Vincula todas las fases, desde el diseño hasta el mecanizado, para que los equipos puedan eliminar retrasos, evitar errores y mejorar la producción.

Este artículo examina cómo las herramientas digitales mejoran la velocidad del mecanizado CNC. Explica cómo la integración CAD/CAM, la supervisión IoT y la automatización se unen para simplificar los procesos de creación de prototipos, producción y entrega. Cada sección revela formas prácticas en las que las herramientas digitales están remodelando la eficiencia de la fabricación en el competitivo mundo actual.

Elementos básicos de un ecosistema CNC digital

Un sistema CNC conectado integra software, sensores y herramientas en la nube para garantizar que la producción continúe sin problemas. Cada parte de este sistema trabaja conjuntamente para que el mecanizado sea más rápido, innovador y fiable.

Conectividad CAD y CAM

La integración CAD/CAM está en el corazón de la fabricación digital. El software CAD se utiliza para diseñar piezas, mientras que el software CAM convierte esos diseños en instrucciones de mecanizado. Cuando ambos sistemas se conectan directamente, los ingenieros pueden enviar los archivos de las piezas directamente a las máquinas sin necesidad de reescribirlos o reprogramarlos.

Este enlace elimina los errores de configuración y reduce los plazos de entrega. Cualquier cambio en el diseño actualiza automáticamente el programa de mecanizado. El software ajusta las trayectorias de las herramientas en función de la forma, el material y el tipo de máquina. Los ingenieros también pueden simular todo el proceso antes de iniciar el corte. Esto ayuda a identificar problemas de diseño con antelación, evitando pérdidas de tiempo y materiales. Lo que antes llevaba horas de configuración manual, ahora se hace en minutos con mayor precisión y coherencia.

Plataformas de fabricación basadas en la nube

Las plataformas en la nube elevan el mecanizado digital a un nuevo nivel al proporcionar a los equipos un espacio de trabajo compartido. Los ingenieros cargan los diseños, los maquinistas acceden a los detalles de configuración y los jefes de proyecto supervisan el progreso, todo en tiempo real.

Estas herramientas sustituyen a los largos hilos de correo electrónico y a las versiones obsoletas de los archivos. Todos trabajan a partir de los mismos datos, aunque estén en lugares distintos. Las actualizaciones de diseño aparecen al instante, manteniendo sincronizado a todo el equipo. De este modo, la colaboración es más fluida, se reducen las repeticiones y se cumplen los plazos.

Los sistemas en la nube también almacenan valiosos datos de producción, como el uso de materiales, las velocidades de corte y los tiempos de ciclo. Los fabricantes pueden revisar estos datos para identificar áreas de mejora en futuros trabajos. Muchas plataformas también incluyen presupuestos instantáneos, programación automática y supervisión remota. En conjunto, ayudan a agilizar todo el proceso, desde el presupuesto hasta la entrega.

IoT y supervisión inteligente de máquinas

El Internet de las cosas (IoT) permite a las máquinas CNC "pensar" conectándolas con sensores y software. Las máquinas recopilan datos sobre temperatura, vibración y desgaste de las herramientas durante el funcionamiento. Estos datos se analizan en tiempo real para detectar problemas a tiempo.

Una ventaja clave es el mantenimiento predictivo. En lugar de esperar a que se produzca una avería, el sistema avisa a los técnicos cuando una herramienta o un motor muestran signos de desgaste. Esto ayuda a evitar tiempos de inactividad y mantiene los equipos en buen estado.

La supervisión inteligente también ofrece a los responsables una visión clara de la producción. Pueden comprobar los tiempos de ciclo, el rendimiento de las máquinas y la eficiencia desde un panel de control. Con esta información, pueden equilibrar las cargas de trabajo y solucionar rápidamente los cuellos de botella. Con el tiempo, los datos ayudan a ajustar la velocidad de corte, mejorar la vida útil de las herramientas y mantener la eficiencia de todo el taller.

Acelerar la creación de prototipos y la validación de diseños

Las herramientas digitales permiten a los ingenieros pasar del diseño a la prototipo en un tiempo récord. Estos sistemas reducen los ciclos de validación y aceleran el lanzamiento de productos.

Transición rápida del diseño a la producción

En la fabricación tradicional, cada fase de creación de prototipos requería configuraciones independientes, programación manual y repetidas transferencias de archivos. Esto ralentizaba los proyectos y dificultaba las revisiones. Un flujo de trabajo digital elimina estas barreras.

Una vez completado el modelo CAD, el archivo se transfiere directamente al software CAM, donde se generan automáticamente trayectorias de herramientas basadas en el diseño. Los parámetros de la máquina, como la velocidad de corte, el avance y la selección de herramientas, se optimizan automáticamente. Este vínculo perfecto entre diseño y producción elimina pasos redundantes, lo que permite cortar las piezas en cuestión de horas tras su aprobación.

Para ingenieros y diseñadores, esto significa más libertad para probar ideas rápidamente. Las iteraciones rápidas acortan el bucle de retroalimentación entre el concepto y la validación, reduciendo el tiempo de comercialización de los nuevos productos.

Simulación virtual y optimización de sendas

La simulación digital permite a los ingenieros visualizar y probar el proceso de mecanizado antes de iniciar la producción. El sistema reproduce condiciones de corte reales en pantalla, mostrando cómo interactúa la herramienta con el material.

Esto ayuda a identificar problemas potenciales, como colisiones, trayectorias de herramienta ineficaces o eliminación excesiva de material, antes de que se produzca el corte. Al abordar estos problemas con antelación, los fabricantes pueden evitar la pérdida de material y de tiempo de mecanizado.

La optimización de la trayectoria de la herramienta mejora aún más la velocidad y el acabado superficial. El software calcula automáticamente la ruta más eficiente para cada corte, minimizando el recorrido de la herramienta y el movimiento en vacío. Esto aumenta la velocidad de mecanizado al tiempo que mantiene la precisión dimensional y prolonga la vida útil de la herramienta.

Presupuestos y tramitación de pedidos al instante

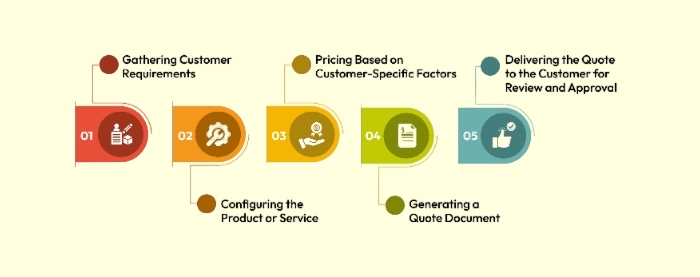

Los sistemas de presupuestos digitales utilizan archivos CAD cargados para generar precios y plazos de entrega al instante. El software analiza la geometría, el tipo de material y la complejidad para estimar los costes de mecanizado en cuestión de segundos.

Esta automatización elimina la necesidad de revisión manual y los correos electrónicos de ida y vuelta entre compradores y proveedores. Los clientes pueden cargar diseños, recibir un presupuesto preciso y hacer un pedido inmediatamente. Todo el proceso, desde el envío del archivo hasta la confirmación del pedido, puede realizarse en una sola sesión en línea.

Para los fabricantes, los presupuestos automatizados mejoran la eficiencia y mantienen los procesos de producción en movimiento sin pausas innecesarias. A los clientes, les proporciona respuestas rápidas, precios transparentes y plazos de entrega más cortos.

Agilizar la producción con la automatización

La automatización elimina los retrasos que ralentizan la fabricación. La programación inteligente, los sistemas de autocalibración y la robótica colaboran para garantizar una producción fluida, rápida y fiable.

Programación digital y gestión de flujos de trabajo

El software de programación inteligente organiza todas las tareas del taller. Realiza un seguimiento en tiempo real del estado de las máquinas, el uso de las herramientas y las órdenes de trabajo. Cuando una tarea termina, la siguiente comienza automáticamente sin esperas.

El sistema reparte las cargas de trabajo uniformemente para evitar tiempos muertos y cuellos de botella. Si una máquina deja de funcionar por mantenimiento, los trabajos se reasignan rápidamente a otras unidades. Esto elimina la necesidad de que los operarios planifiquen los horarios, lo que reduce los errores y aumenta la productividad de forma manual.

Un panel digital de flujo de trabajo también muestra actualizaciones en directo de cada pedido. Ingenieros, supervisores y trabajadores pueden ver el progreso, la capacidad y los plazos de un vistazo. Como todos ven los mismos datos, las decisiones son más rápidas y el trabajo en equipo es más fluido.

Calibrado y cambio automatizados de herramientas

Antes, la calibración y el cambio de herramientas requerían trabajo manual y mucha atención. Ahora, las máquinas inteligentes se encargan de ambas cosas automáticamente. Los sensores comprueban la longitud, el desgaste y la alineación de la herramienta antes de iniciar el corte. Cuando una herramienta se acerca a su límite de desgaste, el sistema cambia a una herramienta de reserva sin detenerse.

Los cambiadores automáticos de herramientas permiten cambiar de piezas o materiales de forma rápida y sencilla. El software ajusta los parámetros de corte utilizando datos precargados para cada tipo de material. Esto ahorra tiempo de configuración y mantiene unas condiciones de corte uniformes, incluso en tiradas cortas.

Al reducir la preparación manual, la automatización permite que las máquinas mantengan la precisión y la velocidad de forma continua.

Robótica en entornos CNC

Los robots ya forman parte del mundo digital Mecanizado CNC. Los brazos robóticos se encargan de la carga, descarga y transferencia de piezas entre estaciones. De este modo, la producción se mantiene sin problemas, incluso cuando no hay nadie en el taller.

La flexibilidad es una ventaja significativa. Los robots pueden reprogramarse para gestionar piezas o materiales diferentes con cambios mínimos. Cuando se combinan con cintas transportadoras y almacenamiento automatizado, eliminan el tiempo de inactividad entre pasos y minimizan los errores de manipulación.

La robótica también mejora la seguridad al automatizar tareas repetitivas o físicamente exigentes. Los operarios pueden centrarse en la programación, las comprobaciones de calidad y la supervisión, en lugar de en el levantamiento manual. El resultado es una mayor productividad, un rendimiento constante y un mejor uso de la mano de obra cualificada.

Reducción de errores y reprocesamientos gracias a la precisión de los datos

La precisión de los datos es la base de un mecanizado fiable. Los sistemas digitales ayudan a detectar errores a tiempo, manteniendo la coherencia de cada pieza con el diseño y reduciendo las costosas repeticiones.

Tecnología Digital Twin

La tecnología de gemelos digitales crea un modelo virtual tanto de la pieza como de la máquina que la fabricará. Los ingenieros pueden simular todo el proceso de mecanizado antes de que comience el corte. El sistema predice las trayectorias de las herramientas, el movimiento de la máquina y el comportamiento del material durante el mecanizado.

Al probar las configuraciones en este espacio virtual, los ingenieros pueden identificar y resolver posibles problemas, como colisiones de herramientas o distorsión de piezas, antes de que comience la producción. De este modo, el proceso de mecanizado real es más fluido y predecible.

Los gemelos digitales también permiten ajustar con precisión parámetros clave, como la velocidad del husillo, el avance y los ángulos de las herramientas. Los ingenieros pueden optimizar estos valores en la simulación, en lugar de desperdiciar material durante las pruebas. Esto ahorra tiempo, reduce los costes de configuración y mejora la precisión.

Control de calidad en tiempo real

Los modernos sistemas de supervisión realizan un seguimiento de las dimensiones de la pieza y del comportamiento de la máquina durante el proceso de mecanizado. Los sensores miden factores como la vibración, la temperatura y el desgaste de la herramienta. Las sondas escanean la geometría de la pieza después de cada pasada para verificar la precisión.

Si el sistema detecta una desviación de las dimensiones objetivo, alerta instantáneamente al controlador. La máquina puede entonces corregir automáticamente la posición de la herramienta o la velocidad de corte.

Este circuito de retroalimentación ayuda a evitar defectos, reducir las tasas de desechos y mantener tolerancias estrictas. Los ingenieros pueden resolver los problemas a medida que surgen, en lugar de descubrirlos al final de la producción.

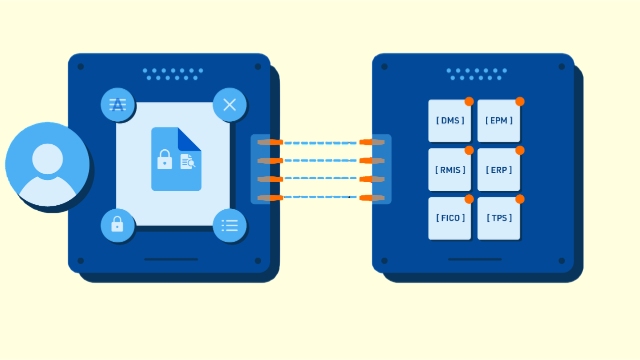

Trazabilidad y documentación

Los registros digitales facilitan el seguimiento de todos los detalles de un trabajo de mecanizado. Los archivos de diseño, las configuraciones de herramientas, los lotes de material y los resultados de las inspecciones se guardan en un único lugar. Así se crea un rastro digital completo de cada pieza producida.

Cuando los clientes solicitan informes o certificados de inspección, los fabricantes pueden obtener los datos inmediatamente. Esto acelera las auditorías y cumple las normas de calidad de sectores como el aeroespacial, el médico y el de automoción.

La trazabilidad también simplifica la resolución de problemas. Si aparece un defecto, los ingenieros pueden rastrearlo hasta una máquina, un operario o un lote concretos. Esto ayuda a resolver los problemas rápidamente y garantiza que no se repita el mismo problema.

Mejorar la colaboración entre equipos

Cuando los equipos comparten datos digitalmente, la comunicación es más rápida y coordinada. Las herramientas digitales conectan diseño, producción y gestión, lo que permite a todos trabajar con la misma información en tiempo real.

Flujos de trabajo de diseño e ingeniería conectados

Las plataformas compartidas en la nube simplifican el trabajo en equipo. Los diseñadores cargan modelos CAD y los maquinistas pueden revisarlos o ajustarlos directamente en línea: cualquier cambio en el diseño, como un tamaño de orificio o un material diferentes, se actualiza al instante para todo el equipo.

Este espacio compartido elimina la confusión de versiones y mantiene a todos alineados. Los ingenieros ya no tienen que confirmar qué archivo es el correcto, y los clientes pueden revisar las actualizaciones sin tener que esperar a correos electrónicos o transferencias de archivos.

El vínculo entre diseño y producción también mejora la fabricabilidad. Los maquinistas pueden comentar el modelo para sugerir cambios que reduzcan el desgaste de las herramientas o mejoren el tiempo de corte. Esta retroalimentación bidireccional garantiza que los diseños sean prácticos y estén listos para la producción antes de que comience el mecanizado.

Supervisión y toma de decisiones a distancia

Ahora, los directivos pueden hacer un seguimiento del rendimiento de la producción desde cualquier lugar gracias a los cuadros de mando en la nube. Estas herramientas muestran datos en tiempo real sobre el progreso de los trabajos, el uso de las máquinas y los resultados de calidad.

Si una máquina se para o requiere atención, las alertas se envían inmediatamente al dispositivo móvil del usuario. Los responsables pueden responder rápidamente, aprobar el mantenimiento o cambiar la carga de trabajo sin necesidad de estar in situ. Este acceso en tiempo real garantiza que la producción se desarrolle sin problemas en todos los turnos y ubicaciones.

Los datos recopilados por estos sistemas también ayudan a planificar mejor. La información sobre la duración de los ciclos, la vida útil de las herramientas y la eficiencia de las máquinas ayuda a identificar áreas de mejora y a optimizar la asignación de recursos. Las decisiones son más rápidas y se basan en hechos, no en informes retrasados.

Integración de proveedores

Los sistemas digitales amplían la colaboración más allá del taller. Los proveedores y socios logísticos pueden conectarse a la misma red para compartir información actualizada sobre materiales, envíos y plazos de entrega.

Esta comunicación abierta reduce los retrasos y permite a los equipos reaccionar más rápidamente a los cambios en la demanda o el inventario. Cuando se realiza un nuevo pedido, el sistema comprueba las existencias, confirma la disponibilidad y actualiza la programación automáticamente.

Las actualizaciones automatizadas sustituyen a los largos hilos de correos electrónicos y llamadas, lo que agiliza enormemente la coordinación. El resultado es una cadena de suministro más fiable, plazos de entrega más cortos y asociaciones más sólidas entre los fabricantes y sus proveedores.

Impacto en el plazo de entrega y la capacidad de respuesta del mercado

El mecanizado digital acelera todas las fases, desde la preparación hasta la entrega. Con tiempos de respuesta más rápidos, los fabricantes pueden seguir siendo competitivos y satisfacer las demandas de los clientes con mayor eficacia.

Proyectos personalizados más rápidos

Las configuraciones digitales hacen que los cambios de trabajo sean eficientes y sencillos. En el mecanizado tradicional, los operarios tenían que reajustar los útiles, recalibrar las herramientas y reescribir los programas para cada nuevo trabajo. Este proceso podía llevar varias horas.

Con los sistemas digitales, las trayectorias de las herramientas, los datos de los materiales y los ajustes de los útiles se almacenan y cargan automáticamente. Los ingenieros pueden actualizar los diseños en línea y enviar nuevas instrucciones directamente a las máquinas. El software de programación inteligente asigna automáticamente el siguiente trabajo a las unidades CNC disponibles.

Esta flexibilidad permite acelerar la producción de lotes pequeños y prototipos sin ralentizar los proyectos de mayor envergadura. Ayuda a los fabricantes a gestionar los pedidos personalizados sin problemas, reducir el tiempo de preparación y mantener un plazo de entrega corto y rentable.

Del prototipo a la producción

Una vez aprobado el prototipo, los datos digitales facilitan el escalado de la producción. Los archivos CAD/CAM duplicados, las trayectorias de las herramientas y los ajustes de proceso utilizados para el prototipo pueden reutilizarse para la producción en serie.

La automatización garantiza que cada pieza sea coherente con el diseño probado. Las máquinas siguen trayectorias verificadas, lo que garantiza la precisión y repetibilidad de los resultados. Si es necesario ampliar la producción, los archivos duplicados pueden compartirse al instante en distintas máquinas o incluso en múltiples ubicaciones.

Esta transferencia sin fisuras elimina la necesidad de reprogramación manual y reduce los retrasos en la configuración. Ayuda a que los productos lleguen al mercado con mayor rapidez, lo que proporciona a los fabricantes una ventaja competitiva en sectores en los que el tiempo es un factor decisivo.

Ventajas competitivas en la fabricación mundial

En el mercado global actual, los clientes esperan plazos de entrega rápidos, flexibilidad y una comunicación clara. Un sistema CNC digital cumple estos tres requisitos. Las actualizaciones en tiempo real permiten a las empresas ajustar los plazos de entrega, confirmar los presupuestos y seguir el progreso con precisión.

Los fabricantes que pueden entregar prototipos o pequeñas series en cuestión de días destacan entre la multitud. Pueden adaptarse rápidamente a los cambios de diseño, satisfacer peticiones urgentes y generar una mayor confianza entre los clientes.

La velocidad también ahorra costes. Al reducir los pasos manuales y el tiempo de inactividad de la máquina, el mecanizado digital mejora la eficiencia y mantiene bajos los costes de producción, lo que ayuda a los fabricantes a seguir siendo competitivos en todo el mundo.

¿Está preparado para agilizar y hacer más eficaz su producción? Cargue hoy mismo sus archivos CAD para una revisión DFM gratuita. Nuestros ingenieros revisarán su diseño, le recomendarán mejoras y le entregarán un presupuesto rápido y preciso.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.