Cuando se trata de fundición de metales, muchos fabricantes buscan un proceso que ofrezca alta precisión, propiedades de material resistentes y capacidad para producir formas complejas. Aquí es donde entra en juego la fundición a alta presión (HPDC). Sin embargo, el proceso puede ser difícil de entender y aplicar sin los conocimientos adecuados.

El proceso HPDC ofrece muchas ventajas, como la rapidez de producción, el bajo desperdicio de material y la calidad constante de las piezas. Sin embargo, se necesitan equipos y conocimientos específicos para garantizar la eficacia y la rentabilidad. Exploremos los aspectos clave del proceso.

¿Qué es la fundición a alta presión?

El HPDC consiste en inyectar metal fundido en un molde metálico a muy alta presión. Esta presión fuerza el metal fundido en cada parte del molde, lo que da como resultado componentes muy detallados y precisos. Una vez que el metal se enfría y solidifica, la pieza se expulsa del molde.

El HPDC se utiliza sobre todo con aleaciones de aluminio, zinc y magnesio. Su velocidad lo hace ideal para producir piezas en serie con una calidad constante.

Explicación del proceso de fundición a alta presión

El proceso HPDC es un método preciso para producir piezas metálicas de forma rápida y eficaz. A continuación, desglosaremos cada paso del proceso para que tenga una idea más clara de cómo funciona.

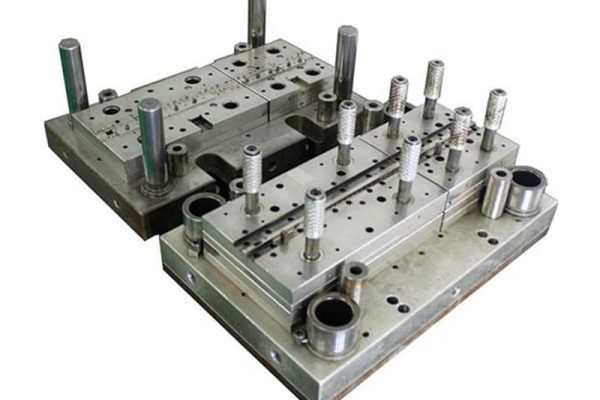

Paso 1: Preparación de la matriz y el molde

El primer paso en el proceso HPDC es preparar la matriz o el molde. La matriz suele ser de acero de alta calidad para soportar la intensa presión y el calor del metal fundido. El molde suele estar diseñado en dos partes, con un núcleo y una cavidad, para dar forma al componente.

Paso 2: Fusión del metal y preparación de la aleación

El metal, normalmente aleaciones de aluminio, zinc o magnesio, se introduce en un horno y se calienta hasta su punto de fusión. El metal fundido debe estar a la temperatura adecuada para la inyección, normalmente entre 600 °C y 700 °C, según la aleación utilizada.

Etapa 3: Inyección de metal fundido

Un émbolo introduce el metal líquido en la matriz a una presión de entre 1.500 y 30.000 psi. Esta alta presión llena cada detalle del molde en milisegundos, y la inyección rápida evita la solidificación prematura.

Paso 4: Enfriamiento y solidificación

El metal se enfría dentro de la matriz, tomando forma en 2-10 segundos. El tiempo de enfriamiento depende del grosor de la pieza. Una solidificación adecuada evita puntos débiles o alabeos.

Etapa 5: Expulsión y acabado de la pieza moldeada

Los pasadores eyectores empujan la pieza endurecida fuera de la matriz. Los operarios recortan el material sobrante (rebaba) y pueden aplicar mecanizado o tratamientos superficiales para conseguir las especificaciones finales.

Tipos de máquinas de fundición a alta presión

La fundición a alta presión (HPDC) utiliza dos tipos principales de máquinas, cada una de ellas adaptada a diferentes metales y necesidades de producción. La elección correcta afecta a la calidad, la velocidad y el coste.

Máquinas de fundición a presión de cámara fría

Las máquinas de fundición a presión de cámara fría se utilizan habitualmente para metales con puntos de fusión altos, como el aluminio, el latón y el cobre. En esta máquina, el metal fundido se añade manualmente a la cámara de inyección o con un cucharón antes de inyectarlo en el molde.

Este método se utiliza para metales que no pueden inyectarse directamente del horno debido a las altas temperaturas. El metal fundido se inyecta en el molde mediante un pistón o émbolo a alta presión, después se enfría y solidifica rápidamente.

Máquinas de fundición a presión de cámara caliente

Las máquinas de fundición a presión de cámara caliente están diseñadas para metales con puntos de fusión más bajos, como el zinc, el magnesio y el plomo. En esta máquina, el sistema de inyección se sumerge en el metal fundido, que permanece a la temperatura adecuada en la cámara.

Las máquinas de cámara caliente son más rápidas que las de cámara fría porque la cámara de inyección está siempre lista para inyectar metal fundido. Sin embargo, no pueden utilizarse para metales con puntos de fusión elevados, y el calor puede dañar las piezas de la máquina.

Ventajas de la fundición a alta presión

La fundición a alta presión (HPDC) ofrece ventajas únicas que la convierten en la mejor opción para la fabricación de piezas metálicas. Examinemos sus principales ventajas.

Altas tasas de producción

Una de las ventajas más significativas del HPDC es su rapidez. El proceso es muy eficaz, con tiempos de ciclo que a menudo oscilan entre unos pocos segundos y unos pocos minutos, dependiendo de la complejidad de la pieza. Este rápido ritmo de producción hace que

Excelente precisión dimensional

El metal fundido se inyecta en un molde de acero bajo una presión extrema, lo que ayuda a que llene el molde por completo, capturando incluso los detalles más pequeños y las tolerancias más ajustadas. El resultado son piezas muy precisas que a menudo requieren poco o ningún mecanizado adicional.

Acabado superficial y geometrías complejas

Otra ventaja del HPDC es su capacidad para producir piezas con superficies lisas. El rápido enfriamiento del metal fundido en el molde crea un acabado liso que no suele requerir más trabajo.

Rentabilidad de la producción en serie

La velocidad, la consistencia y el bajo desperdicio de material hacen del HPDC una opción rentable para la producción en masa. Los fabricantes ahorran en mano de obra, costes de material y tiempo de postprocesado.

Limitaciones del HPDC

Aunque el HPDC ofrece muchas ventajas, tiene algunas limitaciones importantes antes de seleccionarlo para su proyecto.

Limitaciones de materiales

El HPDC suele ser adecuado para aleaciones con puntos de fusión más bajos, como el aluminio, el zinc y el magnesio. Sin embargo, no es ideal para todos los metales. Los materiales con puntos de fusión más altos pueden ser difíciles de fundir con HPDC debido a las temperaturas y presiones extremas.

Costos de equipo

Los costes iniciales de instalación de HPDC pueden ser relativamente altos, sobre todo en lo que respecta al equipo necesario. Las máquinas de fundición a presión y los moldes son caros, sobre todo si el diseño es complejo o requiere características especializadas.

Restricciones de tamaño y peso

Aunque el HPDC es excelente para producir piezas pequeñas y medianas, tiene limitaciones en cuanto a tamaño y peso. El proceso es más adecuado para componentes que no sean excesivamente grandes o pesados. Las piezas más significativas requieren máquinas y moldes más potentes, que pueden resultar poco prácticos o ineficaces.

Aplicaciones de la fundición a alta presión

La fundición a presión de alta presión (HPDC) se utiliza ampliamente en sectores que exigen la producción de grandes volúmenes de piezas metálicas de precisión. Exploremos sus principales aplicaciones.

Industria del automóvil

HPDC fabrica componentes esenciales para los vehículos modernos:

- Motor y transmisión: Culatas, pistones, cajas de cambios

- Piezas estructurales: Bastidores auxiliares, componentes de suspensión, muñones de dirección

- Carrocería: Tiradores de puerta, soportesElementos decorativos

Electrónica de consumo

HPDC crea cajas y componentes duraderos y ligeros:

- Fundas para portátiles y tabletas: Bastidores de aleación de magnesio de paredes finas

- Componentes de los teléfonos inteligentes: Soportes internos y blindaje

- Electrodomésticos: Carcasas para herramientas eléctricas, aspiradoras

Componentes aeroespaciales

HPDC cumple los estrictos requisitos aeroespaciales:

- Interiores de aeronaves: Armazones de asientoComponentes del compartimento superior

- Aviónica: Caja para sistemas de navegación/comunicación

- Componentes de drones: Piezas estructurales ligeras

Otras industrias

HPDC presta servicio a diversos sectores manufactureros:

- Médico: Armario para equipos, piezas de instrumental quirúrgico

- Industrial: Carcasas de bombas, componentes hidráulicos

- Energías renovables: Componentes de aerogeneradores, bastidores de paneles solares

HPDC frente a otros métodos de colada

El método de fundición adecuado depende del volumen de producción, el material y los requisitos de la pieza. A continuación le mostramos cómo se compara HPDC con las alternativas estándar.

| Método de fundición | Velocidad de producción | Precisión | Acabado superficial | Geometrías complejas | Idoneidad del material | Lo mejor para |

|---|---|---|---|---|---|---|

| HPDC | Alta | Alta | Excelente | Excelente | Aleaciones de bajo y medio punto de fusión | Producción en serie de piezas pequeñas y medianas |

| Moldeo en arena | Bajo | Bajo | Bruto | Bajo | Amplia gama de metales | Piezas grandes, bajo volumen |

| Fundición a la cera perdida | Bajo | Muy alta | Excelente | Excelente | Aleaciones de alto rendimiento | Piezas muy detalladas, materiales de alto rendimiento |

| Fundición por gravedad | Medio | Medio | Bien | Medio | Aleaciones de punto de fusión medio | Piezas de tamaño medio, buenas propiedades mecánicas |

Control de calidad en la fundición a alta presión

Mantener un alto nivel de calidad en HPDC exige conocer los defectos más comunes y aplicar medidas preventivas. Esto es lo que deben saber los fabricantes.

Defectos comunes en HPDC

Porosidad

La porosidad se refiere a la formación de pequeños agujeros o huecos dentro del metal fundido, que pueden debilitar la pieza y afectar a su rendimiento. Estos huecos pueden ser el resultado de aire, gas o humedad atrapados durante la inyección de metal fundido.

Cierres fríos

Los cierres en frío se producen cuando dos corrientes de metal fundido no se fusionan correctamente durante la inyección, dejando líneas o costuras visibles en la pieza acabada. Esto suele ocurrir si el metal se enfría demasiado rápido, lo que provoca un llenado incompleto del molde.

Métodos para prevenir defectos

Optimización de la presión

La presión correcta garantiza que el metal fundido llene el molde y fluya suavemente en cada cavidad, reduciendo el riesgo de aire o gas atrapado. Una presión adecuada también ayuda a evitar los cierres en frío al mantener una temperatura y un flujo constantes durante la inyección.

Mantenimiento de troqueles

Con el tiempo, la matriz puede desgastarse y provocar un flujo de metal inadecuado, daños en el molde o una refrigeración irregular. Las inspecciones y la limpieza periódicas de la matriz garantizan que se mantenga en buen estado y pueda producir piezas de alta calidad.

Conclusión

La fundición a alta presión es un proceso de fabricación rápido y preciso, ideal para la producción en serie de piezas metálicas complejas. Crea componentes ligeros y duraderos con excelentes acabados superficiales y tolerancias ajustadas.

Si necesita piezas de fundición a presión de alta calidad con plazos de entrega rápidos y precios competitivos, nuestro equipo está aquí para ayudarle. Contáctenos hoy mismo para una consulta gratuita.

Preguntas frecuentes

¿Por qué se llama fundición a presión?

Se llama fundición a presión porque el metal fundido se inyecta en un molde (llamado "matriz") a alta presión para darle la forma deseada. La matriz suele ser de acero y puede reutilizarse muchas veces.

¿En qué se diferencia la fundición a presión de otros métodos de producción?

La fundición a presión se diferencia de otros métodos porque utiliza alta presión para inyectar metal fundido en un molde, lo que da lugar a piezas de gran precisión y superficies lisas. Otros métodos, como la fundición en arena, se basan en la gravedad para llenar el molde, lo que da lugar a piezas menos detalladas.

¿Cuál es la diferencia entre la fundición a presión de baja presión y la de alta presión?

En la fundición a alta presión, el metal fundido se inyecta en el molde a muy alta presión, lo que la hace adecuada para piezas complejas de gran volumen. La fundición a baja presión utiliza una presión más baja para llenar el molde, lo que se suele emplear para piezas más significativas o cuando se necesita más control sobre el flujo de metal.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.