Directrices para el diseño de fabricación de chapa metálica

La fabricación de una pieza de chapa metálica funcional requiere una planificación cuidadosa. Una pieza bien diseñada es resistente, tiene un aspecto profesional y puede fabricarse sin problemas. Esta guía ofrece reglas sencillas que le ayudarán a diseñar piezas de chapa metálica que funcionen en la producción real.

Principios de diseño para la fabricación (DFM)

Un buen diseño facilita y abarata la producción. Piense siempre en cómo se fabricará la pieza. Este enfoque se denomina Diseño para la Fabricación, o DFM.

Importancia de las tolerancias en la fabricación

Las tolerancias fijan la variación permitida en las dimensiones de una pieza. Utilice tolerancias estrictas sólo cuando sean imprescindibles. Las tolerancias innecesarias aumentan los costes. Para la mayoría de las características, limítese a las tolerancias estándar. De este modo, el fabricante tiene margen para trabajar sin reducir la calidad.

Diseños sencillos

Las piezas sencillas son más baratas de producir. Reduzca los dobleces y las características únicas siempre que pueda. Combinemos varias piezas en una. Esto reduce el tiempo de montaje y la necesidad de elementos de fijación. Los diseños más sencillos también son más fiables y fáciles de fabricar.

Estandarizar piezas y características

Utilice tamaños de orificio, radios de curvatura y tamaños de chapa estándar. La estandarización reduce el tiempo de preparación y los cambios de herramientas. También facilita el aprovisionamiento de materiales. Limítese a materiales y acabados comunes que sean fáciles de conseguir.

Características comunes de las piezas de chapa metálica

Las piezas de chapa metálica suelen incluir características que mejoran la resistencia, el funcionamiento o el montaje. Cada característica tiene una finalidad y debe diseñarse cuidadosamente para evitar problemas durante la fabricación.

Filetes de esquina

Las esquinas afiladas debilitan las piezas y dificultan el doblado. Los filetes distribuyen la tensión y reducen el riesgo de grietas. También mejoran el ajuste durante el montaje y dan un aspecto más limpio. Utilice radios uniformes que se ajusten a las herramientas estándar para facilitar la producción.

Costillas

Las nervaduras añaden rigidez sin mucho peso adicional. Evitan el alabeo en zonas grandes y planas y reducen las vibraciones. Mantenga uniformes la profundidad y el espaciado de los nervios para mejorar el rendimiento y facilitar la fabricación.

Relieves

Los relieves crean zonas elevadas o rebajadas en la chapa. Pueden reforzar las piezas, actuar como separadores o proporcionar espacio libre para elementos de fijación. Controle la altura y la anchura para evitar desgarros durante el conformado.

Hoyuelos

Los hoyuelos refuerzan las secciones planas y pueden mejorar el flujo de aire en algunos diseños. También ayudan a alinear tornillos o remaches. Dimensione los hoyuelos con cuidado para no adelgazar demasiado el material. Un espaciado adecuado garantiza una resistencia uniforme en toda la pieza.

Eliminatorias por rondas

Los troqueles redondos crean aberturas para alambres, cables o elementos de fijación. Pueden retirarse sin dañar la pieza. Para evitar grietas, coloque los orificios ciegos lejos de curvas o bordes. Los tamaños estándar son los más adecuados para los herrajes comunes.

Persianas

Las rejillas proporcionan ventilación a la vez que mantienen las piezas fuertes y rígidas. Guían el flujo de aire y pueden reducir el peso. Ajuste el ángulo y la separación adecuados para equilibrar el flujo de aire con la resistencia. Colóquelas en zonas planas para que se formen limpiamente y se reduzcan los defectos.

Conceptos básicos de flexión

El plegado da forma a la chapa plana en piezas funcionales manteniendo la resistencia y la precisión. Comprender los términos y valores clave facilita la producción de los diseños.

Línea de pliegue

La línea de pliegue es donde se dobla la chapa. Incluso un pequeño desplazamiento puede afectar a la posición de los orificios o al ajuste del ensamblaje. La tolerancia típica es de ±0,25 mm, lo que mantiene la precisión de los pliegues en la mayoría de las piezas.

Ángulo

El ángulo de plegado determina la forma final, como un pliegue de 90° para escuadras o marcos. Los materiales como el acero dulce a menudo retroceden entre 2 y 4° tras el plegado. Para conseguir un ángulo real de 90°, los operarios pueden ajustar la herramienta a unos 88°, lo que permite que la pieza se relaje hasta alcanzar el ángulo correcto.

Radio

El radio de curvatura interior controla la resistencia de la pieza. Una buena regla es adaptar el radio al grosor del material. Por ejemplo, una chapa de acero inoxidable de 2 mm funciona mejor con un radio interior de 2 mm. De este modo se evitan las grietas y se mantiene la suavidad de las curvas. Los metales más blandos, como el aluminio, admiten curvaturas más cerradas, aunque adaptar el grosor al radio mejora la uniformidad.

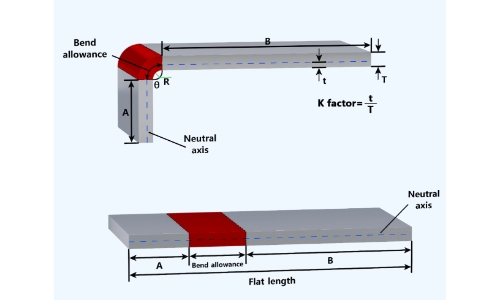

Eje neutro

Durante la flexión, la superficie exterior se estira y la interior se comprime. Entre ambas se encuentra el eje neutro, que no cambia de longitud. Suele situarse aproximadamente un tercio dentro del material desde la superficie interior. Conocer su posición ayuda a realizar trazados planos precisos.

Factor K

El factor K describe dónde se encuentra el eje neutro dentro del grosor del material. Para el acero laminado en frío de 1 mm, suele estar en torno a 0,33. Para el mismo grosor de aluminio, puede estar más cerca de 0,40. Utilizar el factor K correcto garantiza que la pieza en bruto plana se doble al tamaño final correcto.

Tolerancia de curvatura

El plegado estira el material, por lo que los diseñadores deben tenerlo en cuenta. La sobremedida de curvado es la longitud adicional que se añade para garantizar que la chapa plana se forme correctamente. Por ejemplo, una chapa de acero de 1 mm doblada a 90° con un radio de 1 mm suele necesitar unos 1,6 mm de sobremedida. Si se incluye en el patrón plano, la pieza acabada se mantiene dentro de la tolerancia.

Conceptos básicos de corte

El corte es el primer paso en la mayoría de los proyectos de chapa metálica. La calidad de cada corte afecta a lo bien que se doble, suelde o ensamble la pieza posteriormente. Conocer los problemas comunes y las reglas sencillas ayuda a que las piezas sean precisas y fáciles de producir.

Diámetro del orificio

Los agujeros deben tener el tamaño y la separación adecuados para evitar daños durante el punzonado o el corte por láser. Una buena regla es mantener el diámetro de los agujeros al menos igual al grosor de la chapa. Por ejemplo, una chapa de acero de 2 mm debe tener agujeros no inferiores a 2 mm. Los agujeros más pequeños pueden desgarrar o deformar la chapa, mientras que los agujeros de tamaño adecuado proporcionan bordes limpios y una mayor vida útil de la herramienta.

Distorsión

El calor y la tensión del corte pueden provocar alabeos o dobleces, especialmente en chapas finas. El corte por láser puede dejar una ligera curvatura en paneles grandes de menos de 1,5 mm de grosor. Puede reducir la distorsión espaciando más los cortes, añadiendo lengüetas de apoyo o utilizando el corte por chorro de agua cuando la planitud sea crítica.

Endurecimiento localizado

Procesos como el corte por láser o plasma crean zonas de alto calor a lo largo del borde. Esto puede endurecer materiales como el acero al carbono. Los bordes endurecidos pueden agrietarse durante el doblado o desgastar las herramientas con mayor rapidez. Evite los problemas alejando los doblados de los bordes cortados o añadiendo un proceso secundario como el rectificado de bordes cuando sea necesario.

Kerf

El kerf es la anchura del material eliminado por la herramienta de corte. El corte por láser suele oscilar entre 0,1 y 0,3 mm, según el grosor del material y los ajustes de potencia. Ignorar la sangría puede hacer que los orificios sean demasiado pequeños o las ranuras demasiado estrechas. Incluir la sangría en el diseño plano garantiza que la pieza final se ajuste a las dimensiones previstas sin necesidad de retoques.

Errores comunes en el diseño de chapa metálica

Incluso los diseñadores experimentados pueden pasar por alto límites de fabricación clave. Detectar a tiempo estos errores comunes mejora el funcionamiento de la pieza y reduce los costes de producción.

Diseños excesivamente complicados

Añadir elementos innecesarios es un error frecuente. Cada pliegue adicional, recorte personalizado o forma especial aumenta las necesidades de utillaje y el tiempo de producción. Los diseños complejos requieren más ajustes de máquina, aumentan el riesgo de defectos y complican el montaje. Simplifique eliminando los elementos no esenciales y combinando las piezas en componentes únicos siempre que sea posible.

Mala colocación de agujeros y recortes

Los agujeros o recortes demasiado cerca de las curvas pueden deformarse durante el conformado. Mantenga los agujeros al menos tres veces el grosor del material alejados de las líneas de doblado. Evite agrupar los agujeros en áreas pequeñas, ya que esto debilita la estructura y puede causar desgarros. En los armarios eléctricos, los agujeros ciegos deben hacerse con cuidado para mantener la resistencia del panel.

Pasar por alto las tolerancias

Las tolerancias estrechas aumentan el coste. Reserve las tolerancias de ±0,005″ sólo para las características de acoplamiento críticas. Utilice tolerancias estándar de ±0,030″ para otras dimensiones. Marque claramente qué dimensiones son cruciales y qué tolerancias pueden relajarse. Recuerde que la chapa metálica varía de forma natural debido a la memoria del material y a la recuperación elástica.

Selección incorrecta del material

Elegir el material equivocado puede causar problemas de producción o el fallo de la pieza. Evite los aceros endurecidos para piezas que necesiten mucho curvado. El aluminio ofrece resistencia a la corrosión y es más ligero, pero cuesta más que el acero. Para piezas de exterior, utilice acero inoxidable o material galvanizado. Compruebe la disponibilidad del material y los plazos de entrega cuando especifique aleaciones poco habituales.

Olvidar las consideraciones sobre el montaje

Diseñe las piezas teniendo en cuenta el montaje. Deje espacio suficiente para las pistolas de soldar y las herramientas de remachado. Incluya elementos de alineación como muescas o lengüetas para facilitar el posicionamiento. Garantice el acceso manual para las operaciones de montaje. Los elementos de autolocalización pueden reducir la necesidad de complejas fijaciones y acelerar el montaje.

Descuidar los requisitos de acabado

Los acabados afectan tanto al diseño como a la funcionalidad. Especifique los requisitos de acabado con antelación. Rompa los bordes afilados para facilitar la adherencia de los revestimientos. En el caso del recubrimiento en polvo, evite las zonas en las que el efecto jaula de Faraday impida que la pintura llegue a las esquinas. En el caso del chapado, evite diseños que atrapen productos químicos. Los distintos acabados pueden requerir un tratamiento previo, lo que puede afectar a las dimensiones.

Comenzar

Diseñar una pieza es sólo el primer paso. El valor real llega cuando su concepto de chapa metálica se fabrica con precisión y eficacia. Siguiendo unas sencillas reglas de diseño y eligiendo los materiales adecuados, la fabricación será más fácil y predecible. Planifique las curvas, los orificios y las características teniendo en cuenta la producción real para reducir los errores y los residuos.

¿Está listo para convertir su diseño en una pieza de chapa metálica de alta calidad? Póngase en contacto con nosotros hoy mismo para obtener un presupuesto rápido y asesoramiento experto sobre su proyecto.

Fábrica de fabricación de chapa metálica en China

Nº 3 de Chongming Road, Zona Industrial de Shichong,

Aldea de Xiangxi, pueblo de Shipai, ciudad de Dongguan,

Provincia de Guangdong 523330, China