Muchos de los problemas de plegado a los que se enfrentan los fabricantes -desde grietas en los bordes hasta ángulos impredecibles- empiezan en realidad en el material. Cada chapa laminada tiene una "dirección de grano", que se forma cuando los cristales de metal se estiran y alinean durante el laminado. Esta estructura invisible afecta en gran medida al comportamiento del metal al doblarse, prensarse o conformarse.

Cuando se dobla siguiendo la veta, el metal tiende a partirse o a mostrar marcas superficiales. Cuando se dobla a lo largo de la veta, normalmente mantiene mejor la forma y dura más bajo tensión. Conocer esta diferencia ayuda a los ingenieros a controlar el agrietamiento, reducir el springback y mejorar el aspecto de la superficie, sin cambiar el material ni las herramientas.

Para cualquiera que diseñe o fabrique piezas de chapa metálica, comprender la dirección del grano no es sólo una cuestión de ciencia de los materiales. Es una regla práctica que separa la producción estable de la costosa reelaboración.

Por qué importa la dirección del grano en la producción?

Cada vez que se enrolla una chapa, miles de cristales metálicos se estiran formando granos largos y estrechos. Estos granos se comportan como fibras de madera: más fáciles de doblar a lo largo, pero más resistentes a lo ancho. Si no se tiene en cuenta, esta direccionalidad puede dar lugar a..:

- Ángulos de springback impredecibles, incluso cuando las piezas son idénticas sobre el papel.

- Microfisuras o "líneas de rotura" que aparecen durante el acabado o el recubrimiento en polvo.

- Piezas que fallan antes bajo vibraciones o cargas cíclicas.

En trabajos de alta precisión como cerramientos, marcos o cubiertas, el control de la dirección del grano garantiza una calidad constante de un lote a otro. El pequeño paso de alinear correctamente la línea de plegado puede ahorrar horas de ajustes posteriores en la prensa plegadora.

¿Qué es la dirección del grano?

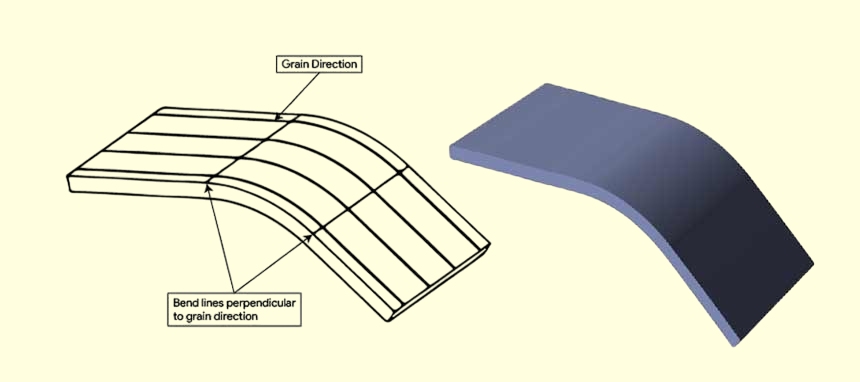

Cuando se lamina una chapa metálica, su estructura interna se alarga a lo largo de la dirección de laminado. La alineación resultante define la dirección del grano, la trayectoria a lo largo de la cual se orientan la mayoría de los cristales metálicos.

Los ingenieros describen la flexión en tres orientaciones:

- Con el granoLa línea de curvatura es paralela a la dirección de laminación.

- A través del grano - La línea de curvatura es perpendicular a la dirección de rodadura.

- Diagonal al grano - La línea de pliegue forma un ángulo, normalmente de unos 45°.

Debido a esta estructura, las chapas metálicas se vuelven anisótropas: sus propiedades mecánicas difieren según la dirección. A lo largo del grano, los metales pueden estirarse más antes de agrietarse. A lo largo del grano, son más rígidos pero menos dúctiles. Reconocer esta anisotropía es clave para controlar los resultados de la flexión.

Cómo afecta el laminado a las propiedades de los materiales?

El laminado modifica el equilibrio interno de resistencia y ductilidad de un metal. En la dirección de laminación, la resistencia a la tracción aumenta ligeramente, pero el alargamiento (ductilidad) disminuye. En la dirección opuesta, el metal puede soportar más tensión antes de fallar.

Variación típica de la propiedad por dirección:

| Materiales | Variación de la resistencia (transversal frente a la del grano) | Variación de la ductilidad |

|---|---|---|

| Acero dulce | ±5-8% | Hasta 10% más a través del grano |

| Aluminio 6061-T6 | ±10-15% | Hasta 20% más a través del grano |

| Acero inoxidable 304 | ±6-10% | Alrededor de 10% mayor a través del grano |

Esto significa que, incluso con el mismo grosor, utillaje y ángulo de plegado, los resultados variarán en función de la orientación. En piezas de alta tolerancia, ignorar este factor puede provocar marcas de tensión visibles o una geometría incoherente.

Cómo influye la dirección del grano en los resultados de curvado?

La dirección del grano afecta directamente a la forma en que las fibras del material se estiran en el exterior de un pliegue y se comprimen en el interior. La dirección correcta permite que la curva se forme sin problemas. Una dirección incorrecta puede provocar grietas o elasticidad más allá de los límites de tolerancia.

| Orientación | Comportamiento | Resultado típico | Acción recomendada |

|---|---|---|---|

| Con grano | Más fácil de doblar pero menos dúctil | Mayor riesgo de agrietamiento, superficie rugosa | Utilizar un radio interior mayor |

| A través del grano | Requiere más fuerza, mayor ductilidad | Curvatura limpia, grietas mínimas | Preferido para piezas críticas |

| Diagonal | Características moderadas | Compromiso aceptable | Mantener una orientación coherente |

Doblar con el grano

Cuando se dobla con la veta, las fibras metálicas del borde exterior se estiran a lo largo de su alineación natural. Esto facilita el doblado, pero es menos tolerante. La superficie puede presentar grietas finas o marcas opacas, sobre todo en aluminio y acero inoxidable.

Problema: Alto riesgo de agrietamiento y ángulos inconsistentes.

Causa: Los granos se separan bajo tensión cuando se estiran paralelamente a la laminación.

Solución: Aumente el radio de curvatura (1,5-2× grosor) y utilice templados más blandos cuando sea posible.

Doblar a contrapelo

El plegado transversal suele ser más resistente y fiable. La estructura interna del metal resiste uniformemente la tensión, lo que reduce el riesgo de grietas y mejora la precisión del plegado.

Problema: Se necesita un tonelaje ligeramente superior.

Causa: La resistencia a la deformación aumenta a través de los límites de grano.

Solución: Utilice un radio de punzonado estándar y asegúrese de que la capacidad de la prensa puede soportar un ligero aumento del tonelaje.

Doblado diagonal (45° respecto a la veta)

Cuando la geometría de la pieza impide la alineación, el plegado diagonal ofrece un enfoque equilibrado. Combina una ductilidad moderada y una calidad superficial aceptable.

Sin embargo, la uniformidad de la producción es fundamental. Cambiar la dirección de plegado, aunque sea ligeramente, entre lotes puede alterar las dimensiones finales o los ángulos de recuperación elástica. Marque y bloquee siempre la orientación antes de cortar o anidar.

Efectos clave a tener en cuenta

La dirección del grano no sólo cambia la facilidad con la que se dobla el metal, sino que afecta a la resistencia, la precisión y el acabado de la pieza después del conformado. Tres resultados principales definen el comportamiento de una curva: radio mínimo de curvatura, recuperación elástica y comportamiento superficial o a fatiga.

Impacto en el radio mínimo de curvatura

El radio de curvatura mínimo determina la fuerza con la que se puede doblar una chapa antes de que se agriete.

Al doblarse con el grano, las fibras estiradas siguen la estructura cristalina alargada, lo que debilita la capacidad del material para resistir la tensión. Las grietas tienden a formarse antes, sobre todo en las aleaciones más complejas. Cuando se dobla a través del grano, los límites del cristal actúan como micropuentes que distribuyen mejor la tensión, permitiendo dobleces más cerrados.

| Orientación | Comportamiento | Radio interior recomendado (× espesor) | Notas |

|---|---|---|---|

| Con grano | Mayor riesgo de agrietamiento | 1.5-2.0× | Utilizar temperas más blandas o troqueles de mayor radio |

| A través del grano | Mejor ductilidad | 0.75-1.0× | Ideal para curvas de precisión y radios pequeños |

| Diagonal | Resultados equilibrados | 1.0-1.5× | Compromiso aceptable cuando la geometría limita la dirección |

Por ejemplo:

En el aluminio 6061-T6, un doblado a lo largo de la veta suele requerir un radio de 2,5-3 veces el grosor para evitar grietas, mientras que los doblados a través de la veta pueden tener un radio limpio de 1 vez el grosor. En el acero dulce, las curvas transversales suelen funcionar bien a 1× o menos, lo que demuestra una mayor flexibilidad.

Consejo de diseño:

Si el trazado requiere un codo con veta, aumente el radio al menos 50% por encima de la recomendación estándar, o realice primero un codo de prueba para confirmar que no hay grietas en la superficie.

Influencia en el springback y la precisión dimensional

Springback - El retorno parcial del material a su forma plana tras el conformado es otro ámbito en el que la dirección del grano es importante.

Dado que el metal se comporta de forma diferente en tensión y compresión a lo largo de la veta, los dobleces paralelos a ella muestran más rebote y variación. Los doblados transversales, en los que la distribución de tensiones está equilibrada, mantienen los ángulos con mayor precisión.

| Materiales | Springback (a través del grano) | Springback (con grano) | Diferencia típica |

|---|---|---|---|

| Acero dulce | 2°-3° | 4°-5° | 1,5-2× mayor con grano |

| Acero inoxidable | 3°-4° | 5°-6° | Sensibilidad moderada |

| Aluminio 6061-T6 | 2° | 5°-6° | Muy sensible |

| Cobre | <1° | <1° | Diferencia insignificante |

En aplicaciones de precisión como paneles de control o armarios de montaje, incluso unos pocos grados de variación pueden afectar al ajuste. Al predecir los efectos de la orientación, los ingenieros pueden ajustar los valores de tolerancia de curvatura (BA) y deducción de curvatura (BD) en sus diseños CAD para conseguir ángulos uniformes.

Fórmula práctica:

Deducción por flexión ajustada = BD estándar × (1 + k),

donde k ≈ 0,05 para el across-grain y k ≈ 0,12-0,15 para curvas con grano.

Efecto sobre el aspecto superficial y la vida útil a la fatiga

El acabado superficial revela cómo fluye la tensión durante el doblado. Los doblados con grano a menudo revelan ligeras grietas o patrones de "piel de naranja" en el lado de tensión, especialmente en aluminio o acero de alta resistencia. Estas pequeñas imperfecciones pueden parecer estéticas, pero a menudo son el punto de partida de grietas por fatiga.

Los doblados transversales crean superficies más lisas con estrías uniformes, lo que mejora la resistencia a la fatiga. Por ejemplo, las pruebas realizadas en muestras de acero inoxidable demostraron que las curvas transversales sobrevivían 25-30% más ciclos de vibración antes de agrietarse visiblemente en comparación con las curvas con grano.

| Propiedad | Con grano | A través del grano |

|---|---|---|

| Visibilidad de las grietas | Alta | Bajo |

| Calidad cosmética | Justo | Excelente |

| Resistencia a la fatiga | Vida más corta | Mayor duración |

| Aplicaciones Típicas | Soportes no visibles | Componentes estructurales y visibles |

Factores materiales y de proceso

El grado en que la dirección del grano afecta a la flexión varía según los materiales. Los metales con una fuerte estructura de grano direccional, como el aluminio y el acero de alta resistencia, son muy sensibles, mientras que los materiales más blandos o de grano fino son más tolerantes.

Sensibilidad granulométrica de los metales comunes

| Materiales | Sensibilidad a la dirección del grano | Notas |

|---|---|---|

| Acero dulce | Bajo a moderado | Puede doblarse en ambos sentidos; en sentido transversal da resultados más limpios |

| Acero inoxidable 304 | Moderado | Afecta más al springback que al agrietamiento |

| Aluminio 6061-T6 | Alta | Se agrieta fácilmente cuando se dobla con el grano; el recocido ayuda |

| Cobre / Latón | Bajo | Suficientemente dúctil para curvas cerradas en cualquier dirección |

| Acero de alta resistencia (AHSS) | Muy alta | Necesita radios mayores y un control cuidadoso de la orientación |

Resumen práctico:

- Para aluminio y AHSSLa dirección del grano debe verificarse siempre antes del conformado.

- Para acero inoxidablese centran más en la corrección del springback que en el agrietamiento.

- Para cobre y acero dulceLa orientación es menos crítica, pero sigue afectando a la repetibilidad.

Influencia del tamaño del grano y del tratamiento térmico

El tamaño del grano desempeña un papel importante en la deformación de los metales. Los granos más pequeños y uniformes hacen que la chapa sea más difícil de agrietar. Los granos más grandes crean puntos de concentración de tensiones, que degradan la calidad de la curvatura.

Procesos como el recocido, la normalización o el trabajo en frío modifican la estructura del grano:

- Recocido restaura la ductilidad y afina los granos, ideal antes del curvado de radio estrecho.

- Trabajo en frío aumenta la resistencia, pero también hace que el metal sea más quebradizo.

- Tratamientos contra el envejecimiento en las aleaciones de aluminio pueden volver a endurecer el material, lo que exige ajustar los radios.

Por ejemplo:

Una chapa de aluminio 6061 en temple T6 puede agrietarse en un radio de 2× de espesor a lo largo del grano, mientras que la misma aleación en temple O (recocida) puede doblarse hasta 0,75× a lo largo del grano sin fallar.

Consideraciones sobre la fuerza de prensado y el utillaje

La flexión transversal requiere un poco más de fuerza porque el metal se resiste a la deformación a lo largo de su grano natural.

Esto suele suponer un aumento de 5-10% en el tonelaje de la prensa en comparación con los plegados con grano. Por ejemplo, si un trabajo requiere 40 toneladas de grano, el plegado transversal puede requerir 44-45 toneladas.

Directrices de utillaje:

- Utilice aberturas y radios de matriz mayores para los doblados con grano.

- Utilice radios estándar o más estrechos para las curvas transversales a fin de mantener la precisión.

- Compruebe siempre el tonelaje de la prensa y registre las lecturas reales para mantener la coherencia del proceso.

Consejo de ingeniería:

Evite mezclar piezas con orientaciones diferentes en la misma configuración de utillaje. Pequeñas diferencias en el tonelaje y el springback pueden causar variaciones en las dimensiones finales, especialmente notables en ensamblajes o componentes acoplados.

Diseño y planificación de la producción

El control de la dirección del grano no se produce por casualidad, sino que es el resultado de una buena planificación, una comunicación clara y un flujo de trabajo disciplinado. Si se realiza correctamente, garantiza que cada pliegue tenga el mismo aspecto en cientos de piezas, independientemente del turno o del operario.

Marcado y control de la dirección del grano

El primer paso es la visibilidad. Cada chapa laminada viene con una orientación natural del grano, a menudo marcada por flechas o texto del proveedor. Antes de cortar, hay que verificar esa orientación y llevarla a cada paso de la producción.

En la fase de diseño, los ingenieros siempre deben

- Añade una flecha de dirección de grano (→) a dibujos y modelos 3D.

- Anote la orientación deseada en el bloque de título ("Doblar a través del grano" o "Doblar con el grano").

- Comunicar los requisitos especiales durante las reuniones de preproducción.

En la fase de fabricación:

- Los operarios de las máquinas deben verificar las marcas de las hojas antes de cargarlas.

- El software de anidamiento debe tener activado el bloqueo de orientación para evitar la rotación durante la disposición de las piezas.

- Los recortes en blanco deben etiquetarse con flechas impresas o cinta codificada por colores para facilitar su identificación.

| Escenario | Qué comprobar | Responsable |

|---|---|---|

| Recepción de material | Verificar las marcas de dirección de rodadura | Calidad / Almacén |

| Diseño CAD | Añadir flechas de dirección y notas | Ingeniero |

| Anidar y cortar | Bloquear la orientación del grano durante el anidamiento | Programador CAM |

| Configuración de plegado | Confirmar la dirección de la curva frente al marcado | Operador de prensa |

Consejo profesional:

Durante la preparación de la prensa plegadora, mantenga cerca una pieza patrón etiquetada. Esta referencia visual evita confusiones entre turnos y garantiza que todos los lotes se alineen de la misma manera.

Integración de la dirección del grano en el flujo del proceso

Un sólido flujo de procesos conecta la intención del diseño con la ejecución en el taller. Cada paso debe confirmar que la orientación del grano se mantiene constante desde la chapa hasta la pieza acabada.

Un flujo de trabajo simplificado:

- Verificación del material - Inspeccionar las hojas entrantes y documentar la dirección del grano.

- Corte en blanco - Mantenga la alineación de las flechas cuando apile o etiquete piezas.

- Preparación de la flexión - Revise las notas CAD y confirme que la configuración del utillaje coincide con la orientación.

- Conformado e inspección - Doble una pieza de prueba, compruebe si hay grietas o desviación de springback y registre los datos.

- Retroalimentación y ajuste - Si aparece distorsión, ajuste el radio de curvatura o la dirección para el siguiente lote.

Este bucle trazable sienta las bases de un control de calidad coherente. Si se produce un problema de agrietamiento, puede rastrearlo hasta un lote o una configuración específicos en lugar de hacer conjeturas.

Equilibrio entre rendimiento y eficiencia

En la producción real, la dirección "ideal" no siempre se ajusta a la disposición del nesting. A veces, girar las piezas con el grano ahorra material o permite fabricar más piezas por chapa. En lugar de rechazar de plano esta opción, los ingenieros pueden encontrar un equilibrio entre calidad y eficiencia.

| Objetivo | A través del grano | Con grano |

|---|---|---|

| Resistencia y vida útil a la fatiga | Excelente | Moderado |

| Acabado cosmético | Liso | Ligeramente más áspero |

| Rendimiento del material | Ligeramente inferior | Más alto (mejor anidamiento) |

| Tonelaje necesario | +5-10% | Más bajo |

| Riesgo de grietas | Bajo | Más alto |

Por ejemplo:

Si al girar un panel del chasis se ahorra 10% desperdicio de material pero se fuerza una curvatura con grano, compénselo:

- Aumento del radio de curvatura en 50%.

- Utilización de chapas templadas o recocidas más blandas.

- Realización de una curva de prueba rápida para confirmar los resultados.

El objetivo es que la orientación sea un compromiso controlado y no una variable oculta. Equilibrar estos factores garantiza el máximo rendimiento sin sacrificar la fiabilidad.

Normalización de la documentación y los controles de calidad

Cada pieza que se someta a flexión debe tener documentación trazable que lo demuestre:

- Tipo de material y grosor.

- Flecha o notación de la dirección del grano.

- Radio de curvatura y orientación requeridos.

- Ajustes de la plegadora utilizados (tonelaje, anchura de la matriz, radio del punzón).

Esto permite a los operarios e inspectores reproducir fácilmente los resultados en lotes futuros. Algunos fabricantes incluyen un icono de la dirección del grano en su ERP interno o en las hojas de desplazamiento, una forma pequeña pero eficaz de evitar el doblado en la dirección equivocada.

Ejemplo práctico:

En Shengen, los ingenieros suelen incluir "GR → ACROSS" en los planos y exigen a los operarios una verificación inicial antes del conformado. Este hábito elimina las confusiones, mejora la comunicación entre turnos y refuerza los registros de control de calidad.

Conclusión

La dirección de la fibra afecta directamente a la calidad del curvado. El plegado con el grano puede provocar grietas y ángulos desiguales, mientras que el plegado a través del grano ofrece resultados más suaves, firmes y uniformes. Controlar la dirección de la fibra desde el diseño hasta la producción ayuda a evitar repeticiones y garantiza un mejor rendimiento de la pieza.

En Shengen, le ayudamos a elegir la dirección de curvatura y la configuración adecuadas para cada proyecto. Envíenos sus dibujosy nuestros ingenieros los revisarán para garantizar curvas limpias, ángulos precisos y una calidad fiable.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.