Conseguir soldaduras fuertes y duraderas es crucial en la fabricación, especialmente en proyectos que requieren una gran integridad estructural. Las soldaduras débiles o incompletas pueden provocar fallos costosos y riesgos para la seguridad. La soldadura de penetración total ofrece una solución fiable al crear soldaduras que se extienden por todo el grosor de los materiales unidos, lo que garantiza la máxima resistencia y durabilidad.

La soldadura por penetración total es un proceso crítico en muchas industrias. Exploremos cómo funciona, sus ventajas y por qué se confía en ella para aplicaciones exigentes.

¿Qué es una soldadura de penetración total?

Una soldadura de penetración total se produce cuando el material de soldadura se funde completamente a través de todo el espesor de los materiales base que se están uniendo. Esto garantiza que no queden huecos ni puntos débiles en la unión, lo que la hace ideal para aplicaciones de alta resistencia y fiabilidad.

Conceptos clave de la soldadura

La unión de metales requiere un control preciso y profundos conocimientos técnicos. Estos fundamentos determinan el éxito de cualquier proyecto de soldadura.

¿Qué hace que una soldadura sea de penetración total?

Una soldadura alcanza su penetración total cuando el metal fundido alcanza y fusiona todo el espesor de la junta. Este complejo proceso exige un aporte de calor adecuado, una preparación correcta de la unión y una técnica experta.

El baño de soldadura debe extenderse desde la cara frontal hasta la cara posterior para crear una fusión completa a través del material. El éxito depende de un cuidadoso control del diseño y ajuste de la unión, del espesor del metal base y de la selección del proceso de soldadura.

Diferenciar las soldaduras de penetración total de las de penetración parcial

Las soldaduras de penetración total exigen una fusión completa en todo el espesor del material, lo que proporciona la máxima resistencia a la unión. Requieren una preparación cuidadosa de la unión, como el biselado y un mayor aporte de calor, por lo que requieren más tiempo.

Por el contrario, las soldaduras de penetración parcial sólo atraviesan parcialmente el espesor del material. Aunque necesitan menos preparación de la unión y pueden realizarse más rápidamente con menos aporte de calor, ofrecen menos resistencia que las soldaduras de penetración total.

Tipos de soldaduras de penetración total

Soldaduras de ranura

La soldadura en ranura es esencial para lograr una penetración completa en materiales gruesos. Los principales tipos de soldadura de ranura incluyen:

- Ranura cuadrada: La forma más sencilla, ideal para materiales finos con una preparación mínima de los bordes

- Ranura en V: Presenta sección transversal en forma de V, adecuada para placas más gruesas

- Ranura en U: Bordes redondeados en ambos lados, excelente para placas extremadamente gruesas con deformación reducida

- Ranura en J: Uno de los lados es redondeado, lo que ofrece una buena penetración a la vez que minimiza la eliminación de material.

- Ranuras Doble-V y Doble-J: Proporcionan una distribución equilibrada del calor y reducen la distorsión en materiales gruesos

Soldaduras a tope

Las soldaduras a tope unen dos piezas de metal alineadas en el mismo plano. Para una penetración completa:

- Los bordes deben estar perfectamente alineados y preparados.

- El biselado de los bordes es crucial para la fusión uniforme del material de relleno.

Soldaduras de esquina

Las juntas de esquina pueden conseguir una penetración total mediante varias configuraciones:

- Esquina enrasada o cerrada: Las piezas se juntan sin separación, lo que requiere una alineación precisa.

- Esquina semiabierta: Una pieza desplazada para crear espacio de soldadura

- Esquina totalmente abierta: Separación máxima para una penetración completa

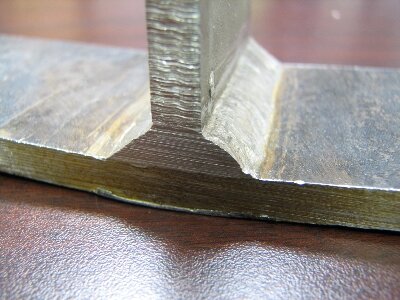

Soldaduras en T

Las uniones en T se forman cuando dos piezas se juntan a 90 grados:

- Requiere soldadura en ambos lados para obtener la máxima resistencia

- Debe concentrar el calor en el material más grueso al unir espesores distintos

El proceso de soldadura para soldaduras de penetración total

Conseguir una soldadura de penetración total requiere precisión, una preparación adecuada y las técnicas correctas. Exploremos los pasos y métodos para garantizar soldaduras fuertes y fiables en aplicaciones críticas.

Preparación de las piezas

La preparación adecuada de las piezas de trabajo es fundamental para conseguir soldaduras de penetración total. Esto implica:

- Limpieza de las superficies: Elimine contaminantes como óxido, aceite o pintura para garantizar una fusión adecuada.

- Preparación de los bordes: Dependiendo del grosor del material, puede ser necesario biselar los bordes en formas como ranuras en V, U, J o K para permitir una penetración profunda.

- Alineación y ajuste: Asegúrese de que las piezas están correctamente alineadas y bien ajustadas para evitar huecos que podrían debilitar la soldadura.

Elegir el método de soldadura adecuado: TIG, MIG o electrodo

La elección del método de soldadura depende del tipo de material, el grosor y la aplicación:

- TIG (gas inerte de tungsteno): Ideal para soldaduras de precisión con un excelente control del aporte de calor. Ideal para materiales finos y soldaduras de alta calidad.

- MIG (gas inerte metálico): Más rápido y económico para materiales más gruesos, con resultados constantes en entornos de producción.

- Soldadura con electrodo revestido: Muy versátil para aplicaciones al aire libre o de alta resistencia. Adecuado para materiales gruesos, pero requiere más limpieza posterior a la soldadura debido a la escoria.

Cada método tiene sus puntos fuertes, por lo que seleccionar el adecuado garantiza una penetración y una calidad de soldadura óptimas.

Variables clave para controlar el éxito de las soldaduras de penetración total

Diversas variables influyen en el éxito de las soldaduras de penetración total:

- Amperaje: Un mayor amperaje aumenta la entrada de calor, lo que permite una penetración más profunda.

- Voltaje: Debe ser equilibrado: demasiado alto extiende demasiado el arco; demasiado bajo reduce la penetración.

- Velocidad de viaje: Una velocidad constante evita el sobrecalentamiento o una fusión insuficiente.

- Caudal de gas de protección: Un flujo adecuado protege el baño de soldadura de la contaminación.

- Selección de electrodos: Elegir electrodos con buenas características de penetración adaptadas al material.

El ajuste fino de estos parámetros garantiza una soldadura fuerte y fiable.

Ventajas de la soldadura de penetración total

Mayor resistencia y capacidad de carga

Las soldaduras de penetración total son conocidas por su excepcional resistencia. Al fusionar todo el grosor de los materiales base, estas soldaduras crean uniones que son tan resistentes -o incluso más- que el propio metal base.

Integridad estructural y durabilidad mejoradas

Dado que las soldaduras de penetración total eliminan los huecos o puntos débiles de la unión, proporcionan una integridad estructural superior. Esto se traduce en uniones más duraderas que resisten la fatiga, el agrietamiento y la corrosión.

Aplicaciones en industrias críticas

La soldadura por penetración total es indispensable en industrias en las que la resistencia y la seguridad no pueden verse comprometidas:

- Construcción: Se utiliza en edificios, puentes e infraestructuras para garantizar la estabilidad bajo cargas pesadas.

- Aeroespacial: Esencial para componentes aeronáuticos que requieren gran precisión y resistencia.

- Construcción naval: Proporciona juntas duraderas capaces de soportar entornos marinos adversos.

- Petróleo y gas: Garantiza conexiones estancas en tuberías que transportan materiales peligrosos.

- Maquinaria pesada: Ofrece uniones robustas para equipos sometidos a esfuerzos extremos.

Desafíos y soluciones comunes

Aunque la soldadura por penetración total ofrece una resistencia inigualable, sus problemas pueden afectar a la calidad. Analicemos los problemas más comunes y las soluciones prácticas para garantizar soldaduras fiables y sin defectos.

Falta de fusión

Desafío: La falta de fusión se produce cuando el metal de soldadura no se une con el metal base o entre pasadas de soldadura. Este defecto debilita la unión y puede provocar fallos estructurales.

Causas:

- Aporte de calor insuficiente

- Ángulo del electrodo o velocidad de desplazamiento incorrectos

- Mala preparación de las juntas (por ejemplo, superficies sucias, bordes desalineados).

Soluciones:

- Aumente la potencia calorífica ajustando el amperaje y la tensión.

- Optimice el ángulo del electrodo y la velocidad de desplazamiento para una mejor fusión.

- Limpie y prepare a fondo el metal de base, asegurándose de que las juntas encajan correctamente.

Porosidad

Desafío: La porosidad se refiere a las bolsas de gas atrapadas en la soldadura, creando huecos que comprometen la resistencia y el aspecto.

Causas:

- Base metálica contaminada (por ejemplo, aceite, óxido o humedad)

- Cobertura o caudal de gas de protección inadecuados

- Velocidad de desplazamiento excesiva que atrapa el gas en el baño de soldadura

Soluciones:

- Limpie bien el metal base antes de soldar.

- Utilice el gas de protección adecuado y mantenga caudales constantes.

- Ajustar la velocidad de desplazamiento para permitir la salida de los gases antes de la solidificación.

Agrietamiento

Desafío: Pueden formarse grietas durante o después de la soldadura debido a tensiones residuales elevadas o a un enfriamiento inadecuado, lo que da lugar a uniones frágiles e inseguras.

Causas:

- Velocidades de enfriamiento rápidas que provocan tensiones de contracción

- Alto contenido de hidrógeno en el metal soldado

- Diseño deficiente de las juntas o restricción excesiva

Soluciones:

- Precaliente los materiales para reducir los gradientes de temperatura.

- Utilizar electrodos y materiales de relleno con bajo contenido en hidrógeno.

- Minimizar las tensiones residuales controlando las velocidades de enfriamiento y utilizando tratamientos térmicos posteriores a la soldadura.

Distorsión

Desafío: La distorsión se produce cuando el calentamiento y el enfriamiento desiguales hacen que el material se deforme, lo que afecta a la precisión dimensional.

Causas:

- Distribución desigual del calor durante la soldadura

- Entrada excesiva de calor o técnicas de sujeción deficientes

Soluciones:

- Utilice secuencias de soldadura equilibradas para distribuir el calor uniformemente.

- Sujete o fije firmemente los componentes para minimizar el movimiento.

- Reducir el aporte de calor optimizando los parámetros y las técnicas de soldadura.

Conclusión

La soldadura de penetración total es crucial para crear uniones fuertes y fiables en diversas aplicaciones. Centrándose en la preparación adecuada de la unión, la selección del electrodo, los parámetros de soldadura y los materiales de soporte se pueden conseguir resultados óptimos y minimizar los defectos.

Si desea mejorar sus proyectos de soldadura o necesita la orientación de expertos para conseguir soldaduras de penetración total, Contacto hoy mismo para obtener soluciones a medida que satisfagan sus necesidades específicas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.