A menudo, los diseñadores tienen dificultades para asegurarse de que las piezas encajan bien. Las superficies irregulares pueden causar problemas en el ensamblaje, crear ajustes deficientes e incluso provocar fallos en el producto. El control de planitud en GD&T ofrece una forma clara de comprobar y corregir este problema. Si sabe cómo utilizar la planitud, podrá reducir las repeticiones, ahorrar costes y conseguir una producción más uniforme.

La planitud puede parecer una idea sencilla, pero ponerla en práctica suele plantear dudas. Examinaremos qué significa, cómo medirla y cómo utilizarla en el diseño.

¿Qué es la planeidad en GD&T?

La planitud en GD&T muestra lo cerca que está una superficie de ser perfectamente uniforme en todos los puntos. Controla cuánto puede variar la altura de una superficie. Para ello, la planitud establece una zona de tolerancia formada por dos planos paralelos. La superficie de la pieza debe permanecer entre estos dos planos. Así se evitan curvas, ondulaciones o protuberancias que podrían causar problemas durante el montaje.

La zona de tolerancia para la planitud es sencilla. El valor que se muestra en el cuadro de control de la característica separa dos planos paralelos. La superficie debe encajar entre estos planos en cada punto.

Si alguna parte de la superficie se sale de esta zona, la pieza no cumple el diseño. Por ejemplo, si la tolerancia de planitud es de 0,05 mm, la altura de la superficie sólo puede variar dentro de un margen de 0,05 mm en toda la zona.

Símbolos y normas

La planitud en GD&T utiliza un símbolo sencillo y fácilmente reconocible en los dibujos. Las normas ASME e ISO definen cómo debe mostrarse este símbolo y cómo debe aplicarse la tolerancia.

Símbolo de planitud GD&T

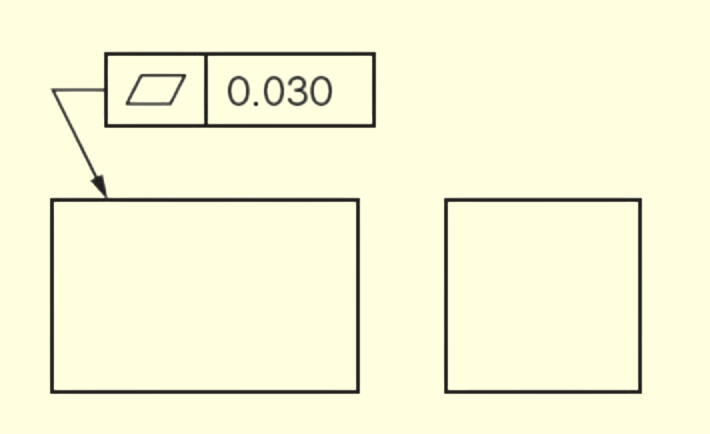

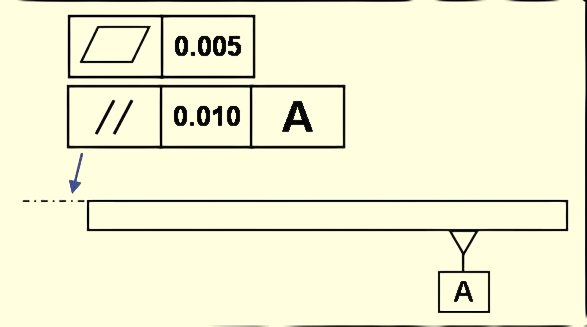

El símbolo de la planitud es un paralelogramo. Aparece dentro de un marco de control de característica junto con el valor de tolerancia. Por ejemplo, si el marco muestra el símbolo de planitud con 0,1, la superficie debe permanecer dentro de dos planos paralelos separados 0,1 mm.

La planeidad no necesita un punto de referencia, lo que la distingue de muchos otros controles de GD&T que se basan en características de referencia. Por este motivo, la planitud es una forma directa de controlar una única superficie sin vincularla a otras partes del diseño.

Normas de planeidad en ASME e ISO

ASME Y14.5 es la norma de GD&T más común en Estados Unidos. Ofrece reglas detalladas para aplicar el símbolo de planitud, definir la zona de tolerancia y comprobar las piezas durante la inspección.

ISO 1101 es la principal norma internacional. Sigue la misma idea básica, pero a veces utiliza formas diferentes de mostrar símbolos o marcos. Por ejemplo, el estilo o la colocación no siempre coinciden con los dibujos ASME.

Cómo se aplica la planitud en el diseño?

La planitud es un control útil en el diseño. Indica a los fabricantes la planitud exacta que debe tener una superficie, eliminando cualquier conjetura. Cuando los ingenieros añaden la planitud a los dibujos, se aseguran de que las superficies clave funcionen según lo previsto.

Indicación de planitud en dibujos técnicos

Los dibujos técnicos muestran la planitud con un marco de control de características. El marco incluye el símbolo de planitud y el valor de tolerancia. Puede fijarse a la superficie con una línea de referencia o colocarse directamente debajo de la cota de tamaño.

Por ejemplo, si una superficie tiene una tolerancia de planitud de 0,05 mm, el marco mostrará el símbolo de planitud y el número 0,05. Esto significa que la superficie debe permanecer dentro de dos planos paralelos separados 0,05 mm en cada punto. Esto significa que la superficie debe permanecer dentro de dos planos paralelos separados 0,05 mm en cada punto.

Características comunes en las que se especifica la planitud

La planitud suele ser necesaria en grandes superficies planas que se unen a otras piezas. Algunos ejemplos son las bases de montaje, las caras de sellado, las zonas de las juntas y las tapas de las carcasas. Estas superficies deben ser planas para evitar huecos, fugas o presiones desiguales en el montaje.

La planitud también es habitual en piezas finas, como las chapas metálicas. Estas piezas pueden alabearse durante el mecanizado o tratamiento térmico. Añadiendo tolerancias de planitud, los ingenieros pueden controlar mejor la distorsión y mantener la superficie dentro de los límites necesarios.

Métodos de medición de la planitud

Medir la planitud es tan importante como definirla. Los ingenieros e inspectores eligen distintas herramientas en función del tamaño de la pieza, el nivel de tolerancia y la precisión requerida. Cada método tiene sus propias ventajas y límites.

Placa de superficie y medidor de altura

Una placa de superficie proporciona un plano de referencia preciso. La pieza se coloca en la placa y un medidor de altura o sonda comprueba los puntos de la superficie. Las diferencias en las lecturas muestran cuánto varía la superficie. Este método es sencillo, asequible y muy utilizado en los talleres.

Indicador de cuadrante

Un reloj comparador puede montarse en un soporte y utilizarse con una placa de superficie. La pieza se coloca sobre la placa mientras la punta del comparador toca varios puntos de la superficie. Cuando la pieza se mueve, el reloj muestra los cambios de altura. Este método es rápido, fácil de usar y adecuado para comprobaciones rutinarias.

Máquinas de medición de coordenadas (CMM)

Las MMC ofrecen una mayor precisión. Utilizan sondas para medir muchos puntos de una superficie y, a continuación, calculan la planitud a partir de los datos. Los resultados son precisos y repetibles, e incluyen informes detallados para los registros de calidad. Las MMC son las mejores para tolerancias estrechas o piezas con formas complejas.

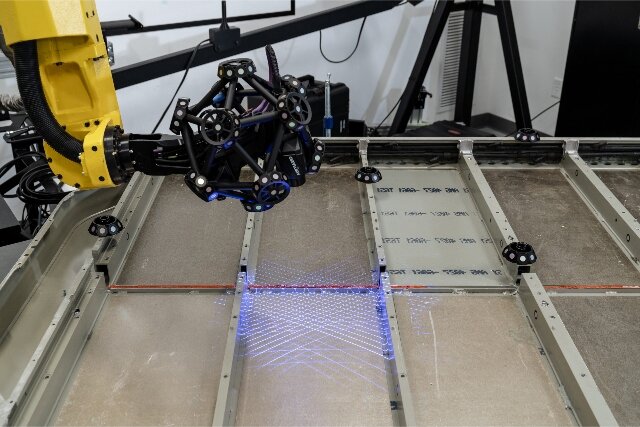

Sistemas ópticos y láser

Las herramientas ópticas y láser permiten medir sin contacto. Dispositivos como escáneres láser e interferómetros pueden captar miles de puntos rápidamente. Estos sistemas son útiles para piezas delicadas que no se pueden tocar o superficies muy grandes. Proporcionan mapas detallados de la superficie que muestran incluso pequeñas variaciones.

Factores que afectan a la planitud

Hay varios factores que pueden hacer que una superficie sea irregular o alabeada. Entenderlos ayuda a evitar problemas en la producción.

Propiedades del material y temperatura

El tipo de material influye mucho en la planitud. Los metales blandos, como el aluminio, pueden doblarse o alabearse más fácilmente. Los metales más duros, como el acero, resisten la flexión pero pueden sufrir tensiones internas. Los cambios de temperatura también son importantes. Cuando una pieza se calienta o se enfría, se dilata o se contrae. Un calentamiento desigual puede hacer que un lado se mueva más que el otro, provocando deformaciones. Esto suele ocurrir durante soldadura, fundicióno tratamiento térmico.

Procesos de fabricación y desgaste de herramientas

Los distintos métodos de fabricación afectan a la planitud de la superficie de diversas maneras. Molienda, molienda, estampadoy corte por láser todos producen resultados diversos. Las herramientas desgastadas empeoran los problemas de planitud. Las herramientas desafiladas cortan de forma desigual, creando puntos altos y bajos en la superficie. El mantenimiento regular de las herramientas y unas velocidades de corte adecuadas ayudan a reducir estos problemas.

Tensiones residuales y deformación

Las tensiones residuales son fuerzas atrapadas en el interior de una pieza después de su fabricación. Estas tensiones pueden doblar o retorcer el material incluso después del mecanizado. Procesos como la soldadura, la fundición o el doblado de chapas metálicas suelen dejar tensiones residuales. Con el tiempo, estas tensiones pueden relajarse, cambiando la planitud de la superficie. Tratamientos como el alivio de tensiones o los pasos de mecanizado controlados pueden reducir estos riesgos y estabilizar las superficies.

Buenas prácticas para ingenieros y diseñadores

Los requisitos de planitud deben equilibrar la función de la pieza y su fabricabilidad. Conseguir la planitud adecuada requiere un diseño inteligente y una comunicación clara.

Establecer requisitos prácticos de planitud

La planitud debe coincidir con la finalidad de la pieza. Las tolerancias estrictas pueden ser necesarias para evitar fugas en una superficie de estanquidad, pero una tolerancia más holgada podría funcionar bien en una placa de montaje. Elegir una tolerancia más estricta de lo necesario puede aumentar los costes sin mejorar el rendimiento.

Comunicar claramente la planitud en los dibujos

Los dibujos deben mostrar la planitud de forma clara y coherente. Coloque el marco de control de rasgos cerca de la superficie o cota correspondiente y asegúrese de que el valor de la tolerancia se lee con facilidad. Evite notas vagas o símbolos poco claros que puedan malinterpretarse.

Colaboración con los fabricantes

Los buenos resultados dependen de una buena comunicación con los fabricantes. Los ingenieros deben discutir las opciones de tolerancia con los maquinistas en una fase temprana del proceso de diseño. Así se garantiza que la planitud elegida pueda lograrse con las herramientas y métodos disponibles. La colaboración también puede descubrir ajustes que ahorren costes, como pequeños cambios en la tolerancia o el acabado superficial.

Conclusión

La planitud en GD&T establece normas claras sobre la uniformidad de una superficie. Ayuda a que las piezas encajen entre sí, reduce la tensión en los ensamblajes y mejora la fiabilidad del producto. Aplicando la planitud correctamente, los ingenieros pueden evitar costosas repeticiones, ahorrar tiempo de producción y garantizar un mejor rendimiento en muchos sectores.

¿Necesita piezas de alta calidad con un estricto control de la planitud? Póngase en contacto con nosotros para hablar de su proyecto y obtener una solución rápida, fiable y adaptada a sus necesidades.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.