El corte fino es un proceso preciso de conformado de metales que combina estampado y mecanizado para producir componentes de alta calidad. Sin embargo, conseguir resultados óptimos puede ser un reto sin las técnicas y los conocimientos adecuados. Para destacar en el corte fino, hay que centrarse en la selección de materiales, el diseño de herramientas y los parámetros del proceso.

El corte fino ofrece ventajas únicas, pero para dominarlo hay que prestar atención a los detalles. Explore los siguientes consejos y buenas prácticas para mejorar sus proyectos de corte fino.

¿Qué es el corte fino?

El corte fino es un proceso especializado de conformado de metales que combina los principios de estampado y cizallamiento para producir piezas de alta precisión. Utiliza una configuración única que incluye un punzón, un contrapunzón y un soporte de piezas en bruto, lo que permite una holgura mínima y un flujo de material controlado.

Esto da como resultado componentes con una calidad de cantos excepcional, tolerancias ajustadas y una menor necesidad de operaciones secundarias.

¿Cómo funciona el blanqueo fino?

El proceso de corte fino comienza con la introducción de una pieza de metal en una máquina de corte. A continuación se explica en detalle cómo funciona el corte fino:

- Colocación del material: La chapa se introduce en la prensa de corte fino, sujeta entre la matriz y una almohadilla de sujeción de alta presión.

- Aplicación de presión: La prensa aplica fuerza tanto desde arriba como desde abajo. Esta doble presión garantiza que el material permanezca plano y minimiza la deformación durante el corte.

- Funcionalidad V-Ring: Un anillo en V, o anillo de impacto, rodea el punzón y comprime el material antes de que el punzón descienda.

- Descenso del punzón: A medida que el punzón desciende, cizalla el metal, creando la forma deseada mientras aplica simultáneamente una contrapresión desde abajo para garantizar un corte limpio sin rebabas ni fracturas.

- Expulsión de pieza acabada: Las fuerzas se relajan una vez finalizada la acción de corte, permitiendo que la herramienta se abra. Un pasador eyector expulsa la pieza acabada mientras avanza material nuevo para el siguiente ciclo.

- Repetición de ciclo: El sistema se reinicia para otro ciclo, listo para producir más piezas con una precisión constante.

Diferencias entre el corte fino y la estampación tradicional

Aunque tanto el troquelado fino como el estampado tradicional son procesos de fabricación vitales, difieren significativamente en su ejecución y resultados:

| Característica | Corte fino | Estampación Tradicional |

|---|---|---|

| Calidad de los bordes | Bordes muy lisos, rebabas mínimas | Los bordes rugosos pueden requerir un acabado secundario |

| Tolerancia | Tolerancias extremadamente estrechas (±0,0005 pulgadas) | Las tolerancias suelen ser menores |

| Complejidad del proceso | Más complejo debido a la configuración de triple acción | Más sencillo con menos componentes |

| Velocidad de producción | Más lento debido a los requisitos de precisión | Más rápido para grandes volúmenes |

| Utilización del material | Mayor eficiencia de los materiales, menos residuos | Mayores índices de rechazo en geometrías complejas |

Blanqueo fino: Ventajas e inconvenientes

El corte fino es un proceso especializado de conformado de metales que ofrece ventajas únicas y algunas limitaciones. Comprenderlas puede ayudar a los fabricantes a elegir el enfoque adecuado para sus necesidades específicas.

Ventajas del corte fino

- Alta precisión: El troquelado fino consigue una precisión dimensional excepcional, a menudo con tolerancias tan ajustadas como ±0,0005 pulgadas.

- Bordes lisos: El proceso produce piezas con bordes limpios y sin rebabas que suelen requerir poco o ningún acabado secundario.

- Eficiencia de materiales: El corte fino minimiza el desperdicio de material al permitir que los componentes se encajen estrechamente en las chapas metálicas.

- Formas complejas: La técnica puede crear diseños intrincados en una sola operación, incluidos contornos internos y externos.

- Estabilidad dimensional: El corte fino produce piezas que mantienen la planitud y la integridad dimensional incluso al cortar materiales más gruesos.

Desventajas del blanqueo fino

- Costes iniciales elevados: La configuración para el corte fino puede ser costosa debido a la necesidad de prensas y herramientas especializadas.

- Plazos de tramitación más largos: El troquelado fino suele requerir tiempos de procesamiento más largos que el troquelado tradicional.

- Gama de materiales limitada: El blanking fino puede manipular diversos materiales, pero en general es el más adecuado para las chapas más finas (hasta unos 6 mm).

- Complejidad de la instalación: El proceso de corte fino requiere conocimientos y experiencia considerables. Un conocimiento inadecuado o una mala configuración pueden provocar defectos e ineficiencias durante la producción.

Aplicaciones del corte fino

El corte fino se utiliza ampliamente en diversas industrias. A continuación se enumeran algunos de los ámbitos clave en los que se utiliza:

Industria del automóvil

El sector del automóvil es uno de los mayores usuarios de la tecnología de corte fino. Se emplea para fabricar componentes críticos como:

- Piezas del sistema de frenos

- Componentes de transmisión

- Mecanismos de seguridad

Fabricación aeroespacial y de defensa

En el sector aeroespacial y de defensa, el corte fino es vital para producir componentes que deben cumplir estrictas normas de seguridad y fiabilidad. Las aplicaciones incluyen:

- Piezas de motor

- Sistemas de control

- Equipamiento militar

Industria eléctrica y electrónica

El blanking fino desempeña un papel crucial en el sector eléctrico y electrónico al producir:

- Conectores

- Disipadores de calor

- Piezas de circuitos impresos

Producción de dispositivos médicos

En el ámbito médico, el corte fino se utiliza para fabricar componentes que exigen gran precisión y fiabilidad, como:

- Instrumentos quirúrgicos

- Equipos de diagnóstico

- Implantes

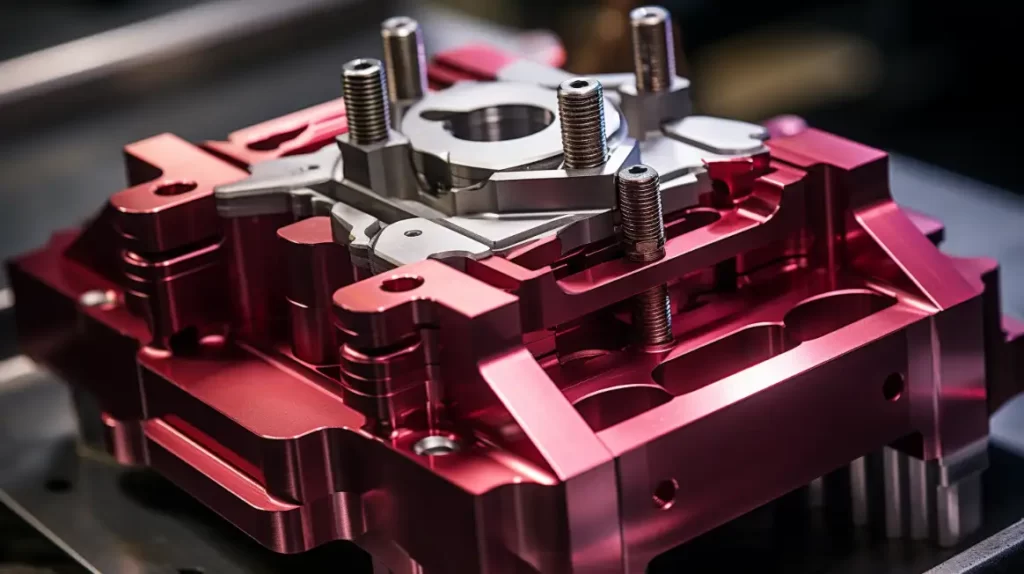

Componentes clave de la maquinaria de corte fino

La maquinaria de corte fino está diseñada para producir componentes de alta precisión mediante un proceso de estampación especializado. Comprender los elementos clave puede ayudar a los fabricantes a optimizar la eficiencia de su producción y la calidad de las piezas.

La prensa de corte fino

La prensa de corte fino es el corazón del proceso de corte fino y es responsable de generar la fuerza necesaria para cortar y dar forma al metal. Existen dos tipos principales de prensas de corte fino:

- Prensas hidráulicas: Son las más comunes y utilizan sistemas hidráulicos para aplicar la fuerza. Ofrecen un control y una precisión excelentes, por lo que son adecuadas para series de producción de alta calidad.

- Prensas mecánicas: Utilizan la fuerza mecánica para realizar un corte fino. Aunque pueden funcionar a mayor velocidad, es posible que no alcancen el mismo nivel de precisión que las prensas hidráulicas.

Matrices utilizadas en el corte fino

Las herramientas de troquelado en el troquelado fino son cruciales para dar forma y cortar con precisión el material. Los componentes clave son:

- Puñetazo: El componente superior que aplica fuerza al material, empujándolo a través de la matriz para crear la forma deseada.

- Morir: Componente inferior que soporta el material y define su forma final.

- Anillo en V o anillo de impacto: Este conjunto rodea el punzón y aplica presión lateral para mantener el material plano durante el corte.

- Pasadores eyectores: Retiran las piezas acabadas de la matriz después del corte.

- Pasadores guía y bujes: Ayuda a alinear con precisión el punzón y la matriz durante la operación.

- Placa separadora: Este componente elimina el exceso de material alrededor de la pieza acabada, facilitando su expulsión de la matriz.

Materiales más adecuados para el corte fino

El blanking fino puede utilizar eficazmente varios tipos de metales, entre ellos:

- Acero carbono

- Acero inoxidable

- Aluminio

- Cobre

- Latón

- Titanio

- Aleaciones de níquel

Elegir el material adecuado para aplicaciones específicas

La selección del material adecuado para el corte fino implica tener en cuenta varios factores:

- Propiedades mecánicas: Evaluar la resistencia a la tracción, la dureza y la ductilidad. Los materiales deben presentar un alargamiento suficiente para evitar el agrietamiento durante el procesamiento, manteniendo al mismo tiempo la resistencia para las aplicaciones de uso final.

- Resistencia a la corrosión: La elección de materiales resistentes a la corrosión, como el acero inoxidable o el aluminio, es crucial para las aplicaciones expuestas a entornos difíciles.

- Conductividad eléctrica: Se prefiere el cobre o el latón para los componentes que requieren conductividad eléctrica debido a sus excelentes propiedades conductoras.

- Consideraciones económicas: Equilibrar los costes de material con los requisitos de rendimiento. Aunque los materiales de alto rendimiento como el titanio pueden ofrecer propiedades superiores, también pueden aumentar considerablemente los costes de producción.

Buenas prácticas para operaciones de corte fino

El cegado fino es un proceso de conformado de metales de precisión que requiere una cuidadosa atención a la configuración de la máquina, el mantenimiento y la optimización de la línea de producción. La aplicación de las mejores prácticas en estas áreas puede mejorar significativamente la productividad y la calidad del producto.

Configuración y mantenimiento adecuados de la máquina

- Preparación precisa de herramientas: Asegúrese de que el utillaje, incluidos el punzón, la matriz y el contrapunzón, esté alineado con precisión. La desalineación puede provocar defectos en las piezas acabadas.

- Mantenimiento periódico: Realizar el mantenimiento rutinario de las prensas de corte fino al menos una vez por turno.

- Calibración: Calibre periódicamente los ajustes de presión de acuerdo con las especificaciones del fabricante.

- Supervisar el rendimiento: Preste atención a sonidos o vibraciones inusuales durante el funcionamiento, ya que pueden indicar posibles problemas con la máquina.

Optimización de la línea de producción para el corte fino

- Flujo de trabajo optimizado: Diseñar la disposición de la línea de producción para facilitar el flujo de materiales de una etapa a otra.

- Materias primas de alta calidad: Obtenga materiales de alta calidad que cumplan los requisitos específicos de las operaciones de corte fino. La selección del material adecuado contribuye significativamente a la calidad general de las piezas acabadas.

- Capacitación y desarrollo de habilidades: Invertir en la formación de los operarios para que comprendan los entresijos de la maquinaria y los procesos de blanqueo.

Conclusión

El corte fino es un proceso de conformado metálico de alta precisión que ofrece ventajas significativas en la producción de piezas complejas con tolerancias estrechas y bordes lisos. Los fabricantes pueden mejorar la eficiencia y la calidad del producto conociendo los componentes clave de la maquinaria de corte fino, los materiales más adecuados para el proceso y aplicando las mejores prácticas para las operaciones.

No dude en ponerse en contacto con nosotros si desea mejorar su capacidad de fabricación o explorar soluciones de corte adaptadas a sus necesidades específicas. Contáctenos hoy mismo para hablar de cómo podemos ayudarle a alcanzar sus objetivos de producción.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.