En la fabricación, los plazos son tan importantes como la calidad. Los retrasos pueden ralentizar el lanzamiento de productos, aumentar los costes y añadir presión a los equipos. Ingenieros, diseñadores y responsables de compras buscan continuamente formas de acelerar la producción sin comprometer la calidad.

La fabricación rápida de chapa metálica ayuda a resolver este problema. Los proyectos pasan rápidamente del diseño a las piezas acabadas. Con una planificación minuciosa, máquinas modernas y flujos de trabajo eficientes, los fabricantes pueden reducir los plazos de entrega manteniendo la precisión y la fiabilidad.

Comprender cómo funcionan estos procesos facilita la gestión y la eficacia de los proyectos. Tanto si necesita prototipos como series de producción completas, entender qué afecta a la velocidad le ayuda a planificar con más eficacia, evitar retrasos y recibir sus piezas a tiempo.

Procesos clave que permiten una fabricación rápida

La velocidad en la fabricación de chapa metálica depende de lo bien que se gestione cada proceso. Cada etapa, desde el corte hasta el plegado y el conformado, influye en la rapidez y eficacia con que se fabrican las piezas.

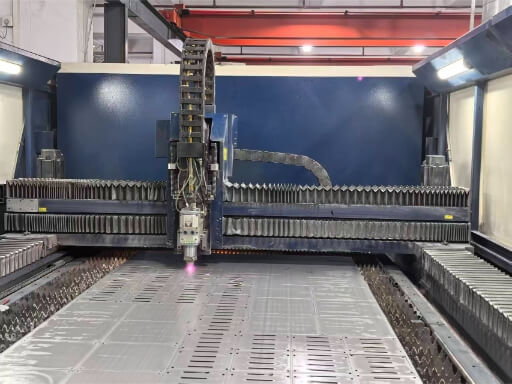

Corte por láser de alta velocidad y precisión

Corte por láser es uno de los métodos más rápidos y precisos para cortar chapa metálica. Los láseres de fibra de alta potencia pueden cortar materiales como acero inoxidable, aluminio y acero dulce en cuestión de segundos. El láser sigue una trayectoria programada, por lo que cambiar de un diseño a otro apenas lleva tiempo.

Los sistemas láser controlados por CNC aceleran aún más el proceso. Leen directamente los archivos de diseño digital, eliminando la necesidad de configuración manual o cambios de herramienta. Los ingenieros pueden empezar a cortar en cuanto el diseño está listo. El software de anidado también organiza las piezas para utilizar el material de forma eficiente, lo que ayuda a reducir los residuos.

El corte por láser produce bordes limpios y lisos, por lo que las piezas necesitan poco o ningún acabado. Pueden pasar directamente al plegado o la soldadura, ahorrando horas de tiempo de producción. Incluso para formas complejas o patrones detallados, el corte por láser mantiene la precisión a altas velocidades.

Sistemas automatizados de plegado y punzonado CNC

Una vez cortadas las planchas, hay que darles forma. Plegado CNC automatizado y sistemas de punzonado permiten que este paso sea rápido y uniforme. Las plegadoras CNC pueden almacenar programas y ajustar automáticamente los ángulos de plegado. El operario carga la chapa y la máquina la dobla siempre en el ángulo exacto.

La automatización ayuda a eliminar los errores humanos más comunes. Los sensores controlan la presión y los ángulos para garantizar la precisión. Algunos sistemas avanzados utilizan incluso brazos robóticos para mover las planchas, lo que reduce la manipulación manual y aumenta la velocidad.

Los sistemas de punzonado CNC funcionan de forma similar. Una prensa de torreta puede alojar varias herramientas en una sola máquina. Puede perforar agujeros, crear muescas y producir características en relieve en una sola configuración. Este enfoque "todo en uno" reduce el tiempo dedicado a trasladar piezas de una máquina a otra.

Cambio rápido de herramientas y configuración modular para una producción flexible

En la fabricación tradicional, el cambio de herramientas o la puesta a punto de las máquinas suelen causar retrasos. Los sistemas de cambio rápido de herramientas solucionan este problema. Permiten a los operarios cambiar matrices, punzones y herramientas de conformado en cuestión de minutos. Esto resulta especialmente útil cuando hay que fabricar piezas diferentes con rapidez.

Las configuraciones modulares hacen que la producción sea aún más flexible. Las máquinas pueden reconfigurarse para trabajar con nuevos materiales o diseños sin necesidad de una revisión completa. Las fijaciones y abrazaderas son fáciles de alinear, lo que acorta el tiempo de preparación y mejora la uniformidad.

Estas características son especialmente valiosas para prototipos o lotes pequeños. Permiten a los fabricantes pasar rápidamente de un diseño a otro manteniendo una alta precisión. Esta flexibilidad ayuda a los equipos a reaccionar con rapidez a los cambios de diseño y a entregar las piezas acabadas en el plazo previsto.

Cómo optimizar el plazo desde el diseño hasta la entrega?

Reducir el plazo de entrega no consiste sólo en trabajar más rápido, sino en hacerlo de forma más inteligente en cada paso. Mejorar la ejecución de cada fase ayuda a mantener los proyectos dentro de los plazos y el presupuesto.

Racionalización de los expedientes de diseño y la revisión técnica

Un proceso de fabricación rápido comienza con archivos de diseño claros y precisos. Los ingenieros utilizan modelos CAD en 3D para verificar dimensiones, tolerancias y radios de curvatura antes de la producción. Cuando los archivos tienen el formato correcto, pueden enviarse directamente a máquinas CNC o de corte por láser sin necesidad de configuraciones adicionales.

Los expedientes mal preparados suelen causar retrasos. Las peticiones de retrabajo o aclaraciones pueden ralentizar todo el proceso. Para evitarlo, los equipos realizan Diseño para la fabricabilidad (DFM) revisiones para garantizar que las piezas son compatibles con el equipo y el utillaje de la fábrica. Así se garantiza que los diseños puedan realizarse de forma eficiente utilizando procesos estándar.

Una buena comunicación entre diseñadores e ingenieros también ahorra tiempo. Las conversaciones directas ayudan a resolver enseguida pequeños detalles, como el tamaño de los agujeros, los márgenes de curvatura o el grosor del material. Este trabajo en equipo reduce las idas y venidas por correo electrónico y acelera la transición del diseño a la producción.

Selección eficaz de materiales y gestión de existencias

La elección del material y su disponibilidad influyen mucho en el plazo de entrega. Si los metales necesarios ya están en stock, la producción puede comenzar inmediatamente después de la aprobación del diseño. Los talleres que disponen de materiales comunes, como aluminio, acero inoxidable y acero laminado en frío, pueden gestionar los pedidos mucho más rápido.

Elegir materiales estándar también ayuda. Utilizar espesores de chapa típicos elimina la necesidad de esperar a tener existencias especiales o difíciles de encontrar. Los ingenieros deben encontrar un equilibrio entre el rendimiento de la pieza y la disponibilidad de material para evitar retrasos innecesarios y garantizar una producción óptima.

Los innovadores sistemas de inventario realizan un seguimiento del uso del material y reordenan automáticamente los suministros. Esto garantiza que los metales más populares estén siempre disponibles. Con esta configuración, la producción puede pasar directamente de la planificación al corte sin esperar a las entregas.

Producción paralela y programación inteligente

La fabricación rápida suele utilizar la producción paralela en lugar de una secuencia estricta paso a paso. El corte, el plegado y el acabado pueden coincidir para maximizar la utilización de máquinas y mano de obra. De este modo, las piezas se mueven con fluidez y se evitan cuellos de botella en la producción.

El software de programación inteligente ayuda a gestionar este proceso. Supervisa las cargas de trabajo, la disponibilidad de las máquinas y los plazos de entrega en tiempo real. Al asignar tareas a los mejores recursos, evita tiempos de inactividad y mantiene un flujo de trabajo equilibrado.

La producción en paralelo es beneficiosa para los ensamblajes con múltiples piezas. Cuando los plazos de cada pieza están alineados, los fabricantes pueden completar y entregar conjuntos completos de forma más rápida y fiable.

Plazos de entrega típicos para procesos comunes de chapa metálica

Los plazos de entrega pueden variar en función del proceso, la complejidad de la pieza, la cantidad y las necesidades de acabado. Conocer los plazos medios ayuda a planificar mejor los proyectos y a comunicarse con claridad con los proveedores.

Pedidos estándar o urgentes: Qué esperar

Para pedidos estándar, la fabricación suele tardar entre 7 y 15 días laborables. Esto incluye todas las fases: revisión del diseño, corte, conformado, soldadura, acabado e inspección. Los ensamblajes más complejos o las grandes series de producción pueden requerir plazos de procesamiento más largos, especialmente cuando intervienen varios tratamientos superficiales.

Los pedidos urgentes son para cuando se necesitan piezas con rapidez. Muchos talleres de fabricación ofrecen servicios exprés que entregan prototipos en un plazo de 2 a 5 días. Para pequeñas series de producción, el plazo suele reducirse a una semana si se priorizan los materiales y el tiempo de máquina.

La preparación es la clave de un plazo de entrega rápido. Unos archivos de diseño limpios y precisos, una pronta confirmación de los materiales y respuestas rápidas a las preguntas de ingeniería ayudan a situar su trabajo al principio de la cola. Cuando todo está listo de antemano, la producción puede empezar casi de inmediato.

Factores que influyen en el plazo de entrega

Varios factores influyen en el tiempo que se tarda en completar y entregar las piezas. Los más comunes son la complejidad del diseño, la disponibilidad de material, la capacidad de los equipos y los procesos de acabado.

Los diseños complejos requieren más tiempo de preparación e inspección. Las piezas con tolerancias estrechas, muchas curvas o soldaduras requieren un cuidado extra. Los tratamientos superficiales, como el recubrimiento de polvo o el anodizado, también añaden tiempo, ya que cada paso debe completarse en secuencia.

La disponibilidad de materiales puede acelerar o ralentizar un proyecto. Los materiales estándar suelen estar listos para su uso, pero las aleaciones especiales o los espesores a medida pueden requerir un tiempo de aprovisionamiento adicional. Compartir los detalles de los materiales con antelación ayuda a evitar esperas posteriores.

La capacidad de las máquinas también es importante. Si las máquinas están ocupadas, la producción puede tener que esperar, a menos que el proyecto se considere urgente. Los programas de programación modernos ayudan a equilibrar las cargas de trabajo y evitar cuellos de botella.

Cómo Shengen suministra piezas de chapa rápidas y fiables?

Todas las fases, desde el presupuesto hasta la entrega, están diseñadas para minimizar el tiempo de espera y mantener una producción constante. Con máquinas avanzadas, ingenieros cualificados y un flujo de trabajo racionalizado, Shengen garantiza que cada proyecto avance de forma eficiente desde el concepto hasta su finalización.

Equipos propios y líneas de producción automatizadas

Al disponer de una completa gama de máquinas propias, Shengen controla totalmente la producción. El taller incluye cortadoras láser, plegadoras CNC, prensas de estampación y estaciones de soldadura, todo bajo el mismo techo. Esta configuración elimina los retrasos causados por la subcontratación o el traslado de piezas entre proveedores.

La automatización es clave para mantener la velocidad. Las cortadoras láser y las plegadoras CNC están programadas para realizar diferentes trabajos con poco tiempo de preparación. Los cambios de herramienta y los programas de plegado están precargados, lo que permite a los operarios pasar de una tarea a otra en cuestión de minutos. Esta flexibilidad permite una rápida respuesta tanto para prototipos como para grandes pedidos, manteniendo al mismo tiempo una alta precisión.

El software de programación automatizada conecta todas las fases del proceso de producción. Coordina máquinas, materiales y operarios en tiempo real. Una vez finalizado el corte, comienza inmediatamente el plegado o la soldadura. Este flujo continuo mantiene la línea de producción en movimiento sin pausas innecesarias.

Ingenieros con experiencia y sistema de presupuesto rápido

Un cualificado equipo de ingenieros respalda cada entrega rápida. Los ingenieros de Shengen tienen una gran experiencia en el diseño y la fabricación de chapas metálicas. Revisan los planos, confirman la posibilidad de fabricación y sugieren cambios que ahorran tiempo y costes. Este tipo de información temprana evita errores de diseño y reduce los retrasos posteriores en la producción.

El proceso de presupuesto también se ha diseñado para ser rápido. Cuando un cliente carga un archivo CAD o un dibujo, los ingenieros utilizan herramientas automatizadas para calcular el uso de material, el tiempo de corte y el coste total. Esto permite entregar presupuestos precisos en cuestión de horas, en lugar de días.

Los presupuestos rápidos permiten a los clientes tomar decisiones informadas de forma rápida y eficaz. Una vez aprobado el presupuesto, los mismos datos se introducen directamente en la planificación de la producción, lo que elimina la necesidad de volver a introducirlos o de realizar configuraciones manuales. Este vínculo digital entre el presupuesto y la fabricación garantiza que la producción pueda comenzar casi de inmediato.

Flujo de trabajo probado desde el prototipo hasta la producción en serie

El flujo de trabajo de Schengen se basa en la coherencia y la repetibilidad. Comienza con la fabricación de prototipos, donde se comprueban la forma, el ajuste y la función. Una vez aprobados, todos los parámetros se guardan digitalmente para garantizar que las piezas de producción coincidan exactamente con el prototipo.

Para la producción a gran escala, las configuraciones estandarizadas y el utillaje modular permiten al equipo aumentar rápidamente la producción. Los ajustes de la máquina, los programas de plegado y las secuencias de soldadura se reutilizan sistemáticamente en cada lote, lo que garantiza el mismo nivel de calidad en todas las piezas.

El control de calidad se realiza en cada paso, no sólo al final. Los ingenieros comprueban las dimensiones, la alineación y el acabado superficial durante la producción. Esta inspección continua evita errores, reduce las repeticiones y mantiene la eficacia de todo el proceso de principio a fin.

Equilibrar la velocidad con otros factores críticos

La fabricación rápida de chapa metálica no consiste sólo en acabar las piezas con rapidez. La eficacia real se consigue equilibrando la velocidad, la calidad y el coste mediante una planificación minuciosa y una sólida asistencia técnica en cada fase.

Control de calidad a alta velocidad

Cuando la producción se realiza a gran velocidad, mantener una calidad constante puede ser todo un reto. Los pequeños errores pueden propagarse rápidamente si no se vigila de cerca el proceso. Por eso es esencial un estricto control de calidad en la fabricación a alta velocidad.

Los ingenieros utilizan herramientas de inspección digital y sistemas de medición automatizados para identificar rápidamente los problemas. La inspección en línea -realizada durante el corte, el plegado y la soldadura- garantiza que cada pieza cumple las normas dimensionales y de tolerancia antes de pasar al siguiente paso. Esta información en tiempo real previene defectos, reduce los residuos y evita retrasos posteriores en el proceso de producción.

Los programas estandarizados también ayudan a mantener la precisión. Las máquinas utilizan ajustes preestablecidos para trabajos repetitivos, lo que garantiza una producción uniforme incluso a altas velocidades. Los operarios verifican la calibración antes de cada pasada y los equipos de calidad realizan comprobaciones periódicas para garantizar que los resultados se ajustan a las especificaciones.

La comunicación es tan importante como los equipos. Ingenieros, operarios y personal de calidad colaboran para identificar y resolver los problemas antes de que afecten a la producción. Este trabajo en equipo garantiza que la velocidad y la precisión vayan siempre de la mano.

Coste de los servicios acelerados

Una entrega rápida suele conllevar costes añadidos. Los pedidos urgentes pueden requerir una programación prioritaria, horas extraordinarias o tiempo de máquina dedicado. Estos pasos aumentan los gastos de producción, pero a menudo merecen la pena para cumplir plazos ajustados o evitar la pérdida de oportunidades de negocio.

Para gestionar los costes con eficacia, la planificación es crucial. Los clientes que facilitan previsiones o hacen pedidos por lotes pueden conseguir a menudo mejores precios manteniendo plazos de entrega cortos. Una programación flexible ayuda a equilibrar las cargas de trabajo, reduciendo la necesidad de horas extra o cambios repentinos de configuración.

La elección del material también influye en el coste. Elegir metales que ya están en stock y utilizar tamaños de chapa estándar ayuda a evitar retrasos en el aprovisionamiento y gastos adicionales. Los ingenieros pueden sugerir alternativas adecuadas que cumplan los requisitos de resistencia y acabado y, al mismo tiempo, sean más rápidas y asequibles de producir.

Consiga sus piezas más rápido con Shengen

La fabricación rápida de chapa metálica empieza mucho antes del primer corte: empieza por lo bien que esté preparado el proyecto. Cuando sus planos, materiales y especificaciones están claros desde el principio, el proceso de presupuesto y producción es mucho más rápido. El objetivo de Shengen es ayudar a los clientes a ahorrar tiempo en todas las fases, desde la presentación del diseño hasta la entrega final.

Cuanto más completos y precisos sean sus archivos de diseño, más rápido podrán los ingenieros preparar un presupuesto. El envío de archivos CAD en 3D en formatos como STEP, IGES o DXF permite a las herramientas automatizadas leer la geometría de la pieza inmediatamente. Asegúrese de incluir detalles como el tipo de material, el acabado superficial y la cantidad para que los ingenieros puedan calcular correctamente el precio y el plazo de entrega.

También ayuda añadir una breve nota sobre la función de la pieza o sus dimensiones críticas. Permite a los ingenieros identificar posibles problemas de fabricación con antelación, como curvas cerradas o patrones de orificios inusuales. Si ya conoce su rango de tolerancia preferido, inclúyalo también: reducirá el tiempo de revisión y evitará revisiones innecesarias más adelante.

¿Necesita sus piezas rápidamente? Cargue hoy mismo sus dibujos y requisitos para obtener un presupuesto rápido del equipo de ingeniería de Shengen. Nuestros expertos revisarán su diseño, confirmarán la posibilidad de fabricación y le enviarán un presupuesto detallado en cuestión de horas, para que su proyecto pueda entrar en producción sin demora.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.