El acero inoxidable es fuerte y resistente a la oxidación, pero puede fallar en determinadas condiciones. La corrosión electrolítica suele sorprender a ingenieros y fabricantes cuando el acero inoxidable pierde su resistencia. El problema se agrava en entornos duros, donde aparecen puntos débiles que reducen el rendimiento. Estos puntos débiles también pueden acortar la vida útil de las piezas.

Los ingenieros deben comprender la ciencia que hay detrás de la corrosión electrolítica. Deben saber qué la provoca, cómo prevenirla y cómo repararla. Este conocimiento les ayuda a tomar mejores decisiones a la hora de diseñar y utilizar acero inoxidable.

¿Qué es la corrosión electrolítica del acero inoxidable?

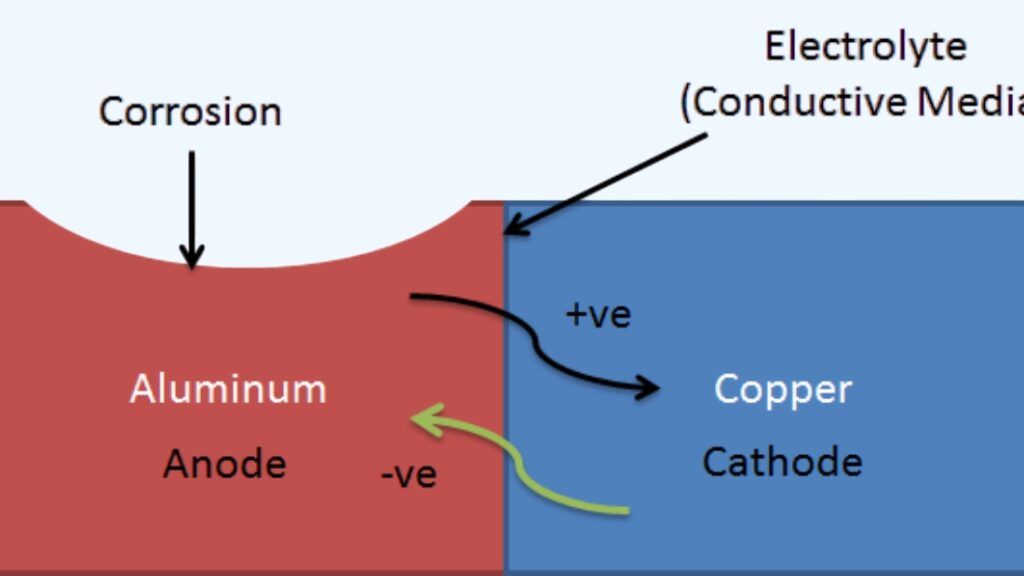

La corrosión electrolítica se produce cuando el acero inoxidable se descompone bajo una corriente eléctrica en un entorno húmedo o conductor. La corriente puede provenir del contacto con otros metales, electricidad parásita o partículas cargadas del entorno. Cuando esto ocurre, los electrones se mueven entre diferentes zonas del metal, creando un ánodo y un cátodo. El ánodo pierde material, lo que se manifiesta en forma de picaduras, grietas o adelgazamiento de la superficie.

Este proceso no es el mismo que la oxidación normal. La oxidación puede producirse en el aire y la humedad, pero la corrosión electrolítica necesita una vía eléctrica. El acero inoxidable que se mantiene fuerte durante años en aire seco puede fallar mucho más rápido cuando se expone al agua, las sales o las corrientes eléctricas parásitas.

Fundamentos de la corrosión electrolítica

La corrosión electrolítica funciona de forma muy parecida a una simple pila. Necesita una superficie metálica, un electrolito y una vía para la corriente eléctrica. Cuando se dan las tres condiciones, el material se desplaza de un punto a otro. Este proceso sigue unas reglas claras, pero en el acero inoxidable suele provocar fallos repentinos si no se controlan las condiciones.

La corrosión se produce por reacciones electroquímicas. El acero inoxidable tiene puntos que actúan como ánodos y otros que actúan como cátodos. En el ánodo, los átomos metálicos pierden electrones y se convierten en iones que se disuelven en el electrolito. En el cátodo, los electrones se consumen en reacciones como la reducción del oxígeno.

En condiciones normales, la capa de óxido de cromo del acero inoxidable lo protege de estas reacciones. Pero si esa capa se daña o una corriente eléctrica atraviesa la superficie, la protección se rompe. Las zonas expuestas empiezan a picarse, agrietarse o desgastarse. Una vez que comienza este daño, suele extenderse porque los puntos débiles tienen menos protección que el resto de la superficie.

Papel de los electrolitos y las vías conductoras

La corrosión electrolítica necesita un electrolito para iniciarse. La humedad con sales, cloruros u otras partículas cargadas forma una solución conductora que permite el paso de la corriente. Algunos ejemplos son el agua de mar, las soluciones de limpieza o la condensación con partículas transportadas por el aire. Cuanto mayor es el nivel de iones, más rápido se mueve la corrosión.

También se necesita una vía conductora para completar el circuito. Éste puede formarse cuando el acero inoxidable toca otro metal o cuando corrientes eléctricas parásitas atraviesan una estructura. Las soldaduras, las fijaciones y las uniones de metales mixtos son puntos débiles habituales. Una vez que existe la vía, el acero inoxidable pasa a formar parte de una célula electroquímica y la corrosión se acelera.

Diferencia entre corrosión general y corrosión electrolítica

La corrosión general se extiende uniformemente por una superficie. Suele manifestarse como un adelgazamiento o decoloración uniforme. Este tipo de corrosión es más fácil de predecir y controlar porque los revestimientos o una mejor elección de materiales pueden ralentizarla.

La corrosión electrolítica es diferente. Es local, focalizada y a menudo más agresiva. Puede crear profundas picaduras o grietas dejando intacta la mayor parte de la superficie. Al ser desigual, es más difícil detectarla a tiempo. Una pieza puede tener buen aspecto por fuera, pero estar muy debilitada por dentro.

Causas de la corrosión electrolítica del acero inoxidable

La corrosión electrolítica no se produce al azar. Aparece cuando determinadas condiciones permiten que la corriente fluya y elimine el metal. Estas condiciones suelen proceder de elecciones de diseño, del entorno de trabajo o de factores eléctricos externos.

Acoplamiento galvánico con metales diferentes

Cuando el acero inoxidable entra en contacto con un metal diferente en presencia de un electrolito, se forma una célula galvánica porque los dos metales tienen potenciales eléctricos diferentes; uno actúa como ánodo y se corroe más rápidamente, mientras que el otro actúa como cátodo y queda protegido.

Por ejemplo, si el acero inoxidable se fija con tornillos de acero al carbono en un entorno húmedo, se produce una diferencia de potencial considerable. El metal más débil se corroe primero, pero el acero inoxidable también puede sufrir daños locales cerca de los puntos de contacto.

Corrientes parásitas en sistemas eléctricos

Las corrientes eléctricas parásitas son otra causa importante. Estas corrientes suelen proceder de una mala conexión a tierra, equipos cercanos o sistemas de raíles eléctricos. Cuando la corriente atraviesa el acero inoxidable, daña la película pasiva y acelera la corrosión.

A diferencia de la corrosión galvánica, que necesita dos metales, la corrosión por corrientes parásitas puede afectar al acero inoxidable. Las soldaduras, juntas y zonas sometidas a tensión suelen fallar primero, ya que la corriente se concentra en esos puntos.

Factores medioambientales

La humedad proporciona la vía conductora necesaria para la corrosión electrolítica. Cuando hay sales o ácidos presentes, la reacción se acelera. Los iones cloruro son especialmente agresivos y pueden atravesar fácilmente la película protectora.

Los entornos marinos, las plantas químicas y las instalaciones de procesamiento de alimentos suelen crear estas condiciones. El acero inoxidable expuesto al agua de mar, soluciones de limpieza o productos químicos ácidos pierde resistencia rápidamente. Cuanto más prolongada sea la exposición, más profunda y dañina será la corrosión.

Tensión mecánica y daños superficiales

Las tensiones mecánicas hacen que el acero inoxidable sea más propenso a los ataques. Procesos como el doblado, la soldadura o el mecanizado pueden estirar o alterar la película protectora, dejando puntos desnudos abiertos a la corrosión.

Los daños en la superficie por arañazos, abolladuras o un mal acabado también crean puntos de partida para la corrosión. Una vez que la película se rompe, la acción electrolítica comienza más fácilmente, especialmente cuando hay humedad o corrientes parásitas.

¿Cómo identificar la corrosión electrolítica?

La corrosión electrolítica puede ser difícil de detectar en sus primeras fases. No siempre se extiende uniformemente, y la superficie puede parecer en buen estado mientras se producen daños debajo. Los ingenieros y los equipos de mantenimiento deben detectar pronto las señales de advertencia para evitar averías.

Un signo común son las picaduras localizadas, que aparecen como pequeños agujeros o cavidades en el metal. Estas picaduras pueden formarse en grupos y hacerse más profundas con el tiempo. Otro signo de advertencia es la decoloración. Puede tratarse de manchas oscuras, rayas o zonas irregulares en las que se ha roto la película protectora.

Las grietas o el adelgazamiento en zonas sometidas a tensión, como soldaduras o codos, también son buenos indicadores. En algunos casos, las piezas pueden debilitarse sin que se produzcan cambios evidentes en la superficie. Para detectar estos daños ocultos se utilizan métodos de ensayo. Entre ellos están las comprobaciones de resistencia eléctrica, las mediciones de potencial y las inspecciones no destructivas, como las pruebas ultrasónicas.

Estrategias de prevención

La prevención de la corrosión electrolítica en el acero inoxidable empieza por una planificación adecuada. La elección de los materiales adecuados, un diseño cuidadoso y la protección de las superficies contribuyen a reducir los riesgos y prolongar la vida útil.

Selección adecuada de materiales y grados de aleación

El uso de acero inoxidable con mayores niveles de cromo, níquel o molibdeno mejora la resistencia. La selección de metales compatibles en montajes mixtos evita las reacciones galvánicas. En entornos difíciles, las aleaciones dúplex o marinas proporcionan una mayor durabilidad.

Recubrimientos protectores y tratamientos de superficies

Los revestimientos y tratamientos añaden una barrera entre el acero inoxidable y su entorno. Las opciones incluyen pinturas epoxi, películas resistentes a la corrosión o tratamientos de pasivación que refuerzan la capa de óxido de cromo. Las revisiones y el mantenimiento periódicos mantienen la eficacia de estas protecciones.

Consideraciones de diseño para reducir los riesgos de corrosión

Un buen diseño ayuda a evitar que se inicie la corrosión. Evite las esquinas afiladas, las grietas estrechas y las soldaduras rugosas donde pueda acumularse la humedad. Permita un drenaje adecuado y deje espacio entre metales distintos para reducir el contacto galvánico.

Aislamiento eléctrico y protección catódica

Separar el acero inoxidable de otros metales con materiales no conductores detiene la corrosión galvánica. En entornos de alto riesgo, los ánodos de sacrificio o los sistemas de protección catódica pueden eliminar las corrientes eléctricas parásitas. Este método reduce la pérdida de material y aumenta la vida útil.

Soluciones prácticas para la corrosión existente

Una vez iniciada la corrosión electrolítica, es esencial actuar con rapidez para impedir que se extienda y restablecer el rendimiento. La solución adecuada depende de la profundidad del daño y de lo crítica que sea la pieza en servicio.

La limpieza mecánica suele ser el primer paso. Rectificado, pulidoo el chorreado abrasivo pueden eliminar la corrosión superficial y crear una base limpia. Después de la limpieza, tratamientos de pasivación ayudan a reconstruir la capa protectora de óxido de cromo, lo que confiere a la superficie una mayor resistencia.

En el caso de picaduras o grietas más profundas, puede ser necesaria la soldadura de reparación. El uso de los metales de aportación adecuados y los tratamientos post-soldadura apropiados evitan que se forme nueva corrosión. Sustituir la sección puede ser la única opción segura si el daño es demasiado grave, sobre todo si afecta a la resistencia.

Los revestimientos protectores son otro método práctico. Pinturas, capas de epoxi o películas de membrana resistentes a la corrosión forman una barrera entre el acero inoxidable y su entorno. El aislamiento eléctrico también puede evitar la acción galvánica cuando el acero inoxidable está cerca de otros metales.

Cuando las corrientes parásitas son la causa del problema, la reparación de los sistemas de puesta a tierra o la adición de ánodos de sacrificio pueden redirigir el flujo de electricidad lejos de la superficie de acero. Las inspecciones periódicas y el mantenimiento continuo son esenciales para que las reparaciones sigan siendo eficaces y se prolongue la vida útil de la pieza.

Conclusión

La corrosión electrolítica del acero inoxidable se produce cuando las corrientes eléctricas, la humedad y las vías conductoras rompen la capa protectora de óxido de cromo. Suele comenzar cuando el acero inoxidable entra en contacto con otros metales, se somete a esfuerzos mecánicos o entra en contacto con sales y ácidos. Para evitarlo, hay que elegir bien los materiales, cuidar el diseño, aplicar revestimientos protectores y realizar un mantenimiento rutinario.

Si desea mantener a salvo sus componentes de acero inoxidable o necesita soluciones para la corrosión existente, contacte con nuestro equipo hoy mismo para obtener asesoramiento experto y apoyo fiable para sus proyectos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.