Diseñar para el mecanizado CNC implica comprender las capacidades y limitaciones del proceso. Tanto si trabaja con prototipos como si planifica la producción en serie, las piezas mal diseñadas pueden provocar un aumento de los costes, retrasos y desperdicio de recursos. Para evitar estos problemas, aplicar principios de diseño prácticos desde el principio es clave para lograr los mejores resultados.

Para diseñar con éxito el mecanizado CNC, tenga en cuenta la selección de materiales, la geometría, las tolerancias y la orientación de las piezas. Los diseños deben ser sencillos, centrarse en la facilidad de fabricación y reducir la complejidad innecesaria. También hay que tener en cuenta el proceso de mecanizado, las herramientas y el número de piezas producidas para optimizar la eficacia y la rentabilidad.

Teniendo en cuenta estos principios básicos, es fácil ver cómo el enfoque de diseño adecuado puede mejorar significativamente los tiempos de producción, reducir los errores y mantener los costes bajos. Veamos con más detalle los principios clave que subyacen a un diseño de mecanizado CNC eficaz.

Principios básicos de diseño para el mecanizado CNC

El diseño de piezas para el mecanizado CNC requiere una planificación cuidadosa y la consideración de varios factores clave. Exploremos los principios básicos que debe seguir para lograr resultados satisfactorios.

Diseño para la fabricación

El diseño para la fabricación (DFM) significa crear piezas fáciles y eficientes de producir. Esto reduce los costes, acelera la producción y minimiza los errores.

- Simplificar la geometría: Evite complejidades innecesarias. Utilice líneas rectas, curvas sencillas y formas estándar siempre que sea posible.

- Reducir los pasos de mecanizado: Diseñe piezas que requieran menos ajustes y cambios de herramienta. Esto ahorrará tiempo y reducirá la posibilidad de errores.

- Estandarizar funciones: Utilice tamaños de orificios, tipos de rosca y tamaños de tornillos estándar para simplificar el mecanizado y la instalación. asamblea.

Tolerancias y ajuste: Directrices esenciales

Las tolerancias definen cuánto pueden variar las dimensiones de una pieza y seguir funcionando correctamente. Las tolerancias estrictas aumentan los costes, así que utilícelas sólo cuando sea necesario.

- Características críticas frente a no críticas: Aplique tolerancias estrictas a las características que afectan al funcionamiento de la pieza, como las superficies de contacto. Utilice tolerancias estándar para las zonas no críticas.

- Comprender los requisitos de ajuste: Los ajustes de holgura permiten que las piezas se muevan libremente, mientras que ajustes de interferencia crear una unión firme. Elija el ajuste adecuado para su aplicación.

- Comunicar con claridad: Especifique claramente las tolerancias en sus planos para evitar confusiones durante la producción.

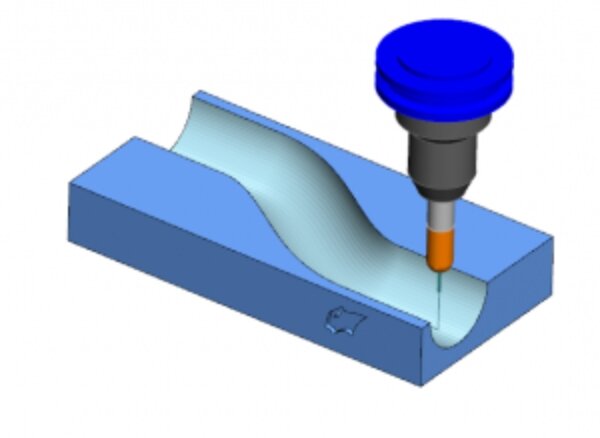

Considerar el acceso y el movimiento de las herramientas

Las máquinas CNC utilizan herramientas de corte para eliminar material. Su diseño debe permitir que estas herramientas lleguen a todas las zonas de la pieza sin problemas.

- Evite las caries profundas y estrechas: Pueden ser difíciles de mecanizar y requerir herramientas especializadas.

- Usar radios en esquinas interiores: Las esquinas afiladas son difíciles de mecanizar. Utilice radios que permitan a las herramientas estándar trabajar con eficacia.

- Garantizar un espacio libre adecuado: Deje espacio suficiente alrededor de las características para que la herramienta se mueva libremente sin colisiones.

Reglas básicas de diseño CNC

El diseño para el mecanizado CNC requiere atención al detalle y el cumplimiento de normas específicas. Estas directrices ayudan a garantizar que sus piezas sean fáciles de mecanizar, rentables y de alta calidad. Veamos los aspectos básicos.

Selección de materiales

Elegir el material adecuado es su primera decisión crítica. Afecta a todos los aspectos, desde la mecanizabilidad hasta el rendimiento final de la pieza.

Considere la maquinabilidad

Los materiales varían mucho en cuanto a su facilidad de mecanizado. Las aleaciones de aluminio, como la 6061, son excelentes para el trabajo CNC porque se cortan rápidamente y producen buenos acabados superficiales. El acero requiere más tiempo y desgaste de la herramienta. Los materiales exóticos como el titanio o el Inconel necesitan herramientas especiales y velocidades más lentas.

La vida útil de la herramienta está directamente relacionada con la dureza del material. Los materiales más blandos, como el latón o el aluminio, facilitan el trabajo de las herramientas de corte, mientras que los materiales más rígidos provocan un desgaste más rápido de la herramienta y pueden necesitar recubrimientos especiales.

Propiedades de los materiales

Más allá de la maquinabilidad, considere cómo se comporta el material en su aplicación. Piense en:

- Requisitos de fuerza

- Limitaciones de peso

- Propiedades térmicas

- Resistencia química

- Limitaciones de costes

Espesor de pared

El grosor de la pared afecta tanto a la viabilidad del mecanizado como a la resistencia de la pieza. Hacerlo bien evita alabeos y fallos.

Requisitos mínimos

Los distintos materiales tienen diferentes requisitos de grosor mínimo de pared. Para el aluminio, manténgase por encima de 0,8 mm. Las piezas de acero deben mantener un grosor mínimo de 1 mm. Las paredes más finas pueden vibrar durante el mecanizado, provocando un mal acabado superficial o errores dimensionales.

Cuanto más profunda sea la cavidad, más gruesas deben ser las paredes que la rodean. Una buena regla es que el grosor de la pared debe ser al menos 10% de la altura de la pared para evitar la flexión durante el mecanizado.

Diseño de uniformes

Mantenga un grosor de pared constante en todo el diseño. Las variaciones de grosor provocan un enfriamiento desigual y pueden causar deformaciones o tensiones internas. Cuando sea necesario cambiar el grosor, utilice transiciones graduales en lugar de cambios bruscos.

Las paredes uniformes también simplifican la selección de herramientas y reducen el número de operaciones necesarias, lo que disminuye los costes de producción.

Diseño de esquinas

El diseño de las esquinas afecta significativamente a la dificultad de mecanizado y a la resistencia de la pieza. Los pequeños detalles marcan diferencias significativas.

Radio de la esquina interior

Incluya siempre un radio interior en las esquinas internas. Las fresadoras CNC utilizan herramientas de corte redondas que no pueden crear esquinas internas perfectas de 90°. El radio interior mínimo debe coincidir con el radio de la herramienta utilizada para el corte final.

Los radios internos más grandes reducen las concentraciones de tensiones y prolongan la vida útil de la herramienta. Para simplificar la producción, utilice radios que coincidan con los tamaños de fresa estándar (por ejemplo, 1/8 ", 1/4").

Esquinas exteriores

Las esquinas exteriores pueden mecanizarse con radios próximos a cero, pero añadir radios pequeños tiene sus ventajas. Las esquinas afiladas se astillan con facilidad y crean puntos de tensión. Un radio pequeño (0,5 mm o más) aumenta drásticamente la resistencia de las esquinas con un impacto visual mínimo.

Los radios exteriores también reducen el tiempo de mecanizado y mejoran el acabado superficial al permitir un movimiento continuo de la herramienta en lugar de rápidos cambios de dirección.

Agujeros y perforaciones

Un diseño adecuado de los orificios ahorra tiempo y mejora la calidad. Pequeños cambios pueden tener un impacto significativo en los costes de producción.

Profundidad del agujero

Siempre que sea posible, limite la profundidad de los orificios a un máximo de cuatro veces el diámetro del orificio. Los agujeros profundos son más difíciles de mecanizar, requieren herramientas especiales y aumentan el riesgo de rotura de las herramientas.

Considere la posibilidad de utilizar una operación de prensa de taladrado antes del mecanizado CNC o el diseño para múltiples configuraciones de mecanizado para orificios profundos.

Tamaños estándar

Utilice tamaños de taladro estándar siempre que sea posible. Los orificios de diámetro personalizado requieren operaciones de fresado final, que llevan más tiempo que el taladrado estándar. Los tamaños fraccionarios comunes (1/8″, 1/4″, etc.) o métricos (3 mm, 5 mm, etc.) simplifican la fabricación.

Para agujeros de precisión, diseñe para un taladrado ligeramente inferior seguido de un escariado hasta la dimensión final. Este enfoque proporciona un mejor control de la tolerancia.

Orificios roscados

Proporcione la profundidad suficiente para que la rosca encaje correctamente en los orificios roscados. Una buena regla es 1,5× el diámetro de la rosca para acero y 2× para aluminio o plástico.

Evite diseñar roscas que lleguen hasta el fondo de los agujeros ciegos. Deje espacio para la holgura de la viruta y la excentricidad de la herramienta. Añada al menos 1/2 diámetro de rosca de profundidad extra sin roscar en la parte inferior.

Tolerancias

Unas tolerancias adecuadas equilibran las necesidades de precisión con los costes de fabricación. Más ajustado no siempre es mejor.

Tolerancias por defecto

El mecanizado CNC estándar suele proporcionar tolerancias de ±0,125 mm (±0,005″) sin especial atención. Las tolerancias más estrictas aumentan drásticamente los costes. Especifique tolerancias estrictas solo en las características críticas, no en toda la pieza.

En el caso de las piezas acopladas, los requisitos de tolerancia deben centrarse en las superficies de contacto y no en los componentes completos. Este enfoque específico mejora el ajuste y mantiene unos costes razonables.

Acabado superficial

Los requisitos de acabado superficial afectan a la estrategia y el tiempo de mecanizado. Las operaciones CNC estándar producen acabados superficiales de 3,2μm Ra o mejores. Los acabados más lisos requieren operaciones de acabado adicionales y un mayor coste.

Especifique el acabado de la superficie sólo cuando sea necesario. Las superficies funcionales pueden necesitar un acabado preciso, mientras que las zonas estructurales no visibles pueden utilizar acabados estándar para reducir costes.

Tipos de procesos de mecanizado CNC y sus implicaciones en el diseño

Los distintos procesos de mecanizado CNC tienen requisitos y limitaciones únicos. Comprenderlos le ayudará a diseñar piezas optimizadas para cada método. Analicemos las principales consideraciones de diseño para fresado, torneado y taladrado.

Fresado: Consideraciones sobre el diseño de las fresadoras

Molienda utiliza herramientas de corte giratorias para eliminar material de una pieza de trabajo. Es ideal para crear formas y características complejas.

- Evite los voladizos: Los voladizos requieren herramientas y configuraciones especializadas. Diseñe piezas con voladizos mínimos para simplificar el mecanizado.

- Utilice tamaños de herramienta estándar: Diseñe elementos como cajeras y ranuras que se ajusten a los tamaños de herramienta estándar. Esto reduce el tiempo y los costes de mecanizado.

- Considerar el acceso a las herramientas: Asegúrese de que la fresa puede llegar a todas las zonas de la pieza. Evite las cavidades profundas y estrechas que son difíciles de mecanizar.

Torneado: Directrices esenciales de diseño para operaciones de giro

Torneado Hace girar la pieza mientras una herramienta de corte retira material. Es ideal para crear piezas cilíndricas.

- La clave está en la simetría: El torneado funciona mejor con diseños simétricos. Evite los elementos asimétricos que complican el proceso.

- Minimizar las paredes delgadas: Las paredes finas pueden vibrar o deformarse durante el torneado. Diseñe paredes más gruesas para mayor estabilidad.

- Utilizar chaflanes y filetes: Añada chaflanes o filetes a los bordes para reducir las esquinas afiladas y mejorar la resistencia de la pieza.

Perforación: Factores de diseño para la perforación

Perforación crea orificios en una pieza mediante una broca giratoria. Es una operación estándar en el mecanizado CNC.

- Profundidad y diámetro del orificio: Mantenga una profundidad de perforación razonable. Lo mejor es una relación profundidad-diámetro de 4:1 o menos. Los agujeros más profundos requieren herramientas especiales.

- Evite los agujeros ciegos: Los agujeros pasantes son más sencillos de perforar que los ciegos. Utilice agujeros ciegos solo cuando sea necesario.

- Normalizar los tamaños de los orificios: Utilice tamaños de broca estándar para reducir los cambios de herramienta y ahorrar tiempo.

Mejores prácticas para el diseño CNC

Unas elecciones de diseño bien pensadas hacen que el mecanizado sea más rápido, más barato y más preciso. Siguiendo estas buenas prácticas puede optimizar sus diseños para obtener mejores resultados.

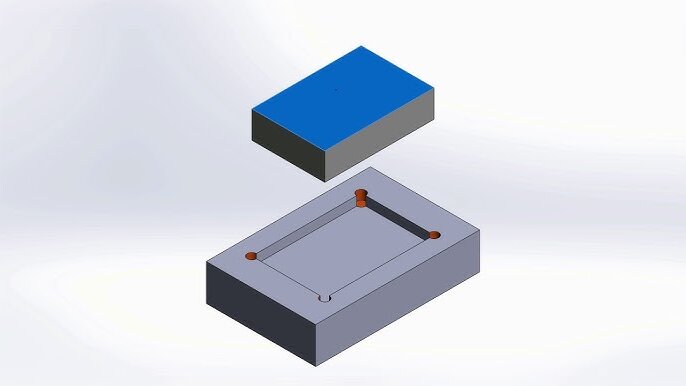

Optimización de la orientación y la colocación de las piezas

La orientación de una pieza durante el mecanizado afecta tanto a la calidad como a la eficacia. Una orientación adecuada minimiza los ajustes y reduce los errores.

- Minimizar los montajes: Diseñe piezas que puedan mecanizarse en el menor número de configuraciones posible. Esto ahorra tiempo y reduce los problemas de alineación.

- Posicionamiento estable: Asegúrese de que la pieza puede sujetarse con seguridad. Evite diseños con una distribución desigual del peso o elementos frágiles que puedan romperse durante el mecanizado.

- Accesibilidad: Oriente la pieza de modo que las características críticas sean fáciles de mecanizar. Por ejemplo, los orificios o ranuras deben colocarse en la parte superior o lateral para facilitar el acceso de la herramienta.

Diseñar pensando en el acceso a las herramientas

Las máquinas CNC utilizan herramientas de corte para dar forma a las piezas. Su diseño debe permitir que estas herramientas lleguen a todas las zonas sin problemas.

- Evite las características profundas y estrechas: Las cavidades profundas o las ranuras estrechas pueden ser difíciles de mecanizar. Utilice características más anchas y menos profundas siempre que sea posible.

- Utilizar radios en las esquinas: Las esquinas internas afiladas son difíciles de mecanizar. Añada radios para adaptarse al tamaño de la herramienta y mejorar su vida útil.

- Garantizar la autorización: Deje espacio suficiente alrededor de los elementos para que la herramienta se mueva libremente. Esto evita colisiones y garantiza un mecanizado suave.

Uso de piezas y diseños normalizados

La normalización simplifica la producción, reduce los costes y acelera los plazos de entrega.

- Características estándar: Utilice tamaños de orificio, tipos de rosca y tamaños de fijación comunes. Esto reduce la necesidad de herramientas y configuraciones personalizadas.

- Diseños modulares: Divida las piezas complejas en componentes más sencillos y estandarizados. Esto facilita el mecanizado y permite reparaciones o sustituciones más sencillas.

- Reutilizar diseños: Siempre que sea posible, reutilice diseños o plantillas existentes. Esto ahorra tiempo y garantiza la coherencia entre proyectos.

Conclusión

El diseño para el mecanizado CNC requiere un equilibrio entre creatividad y sentido práctico. Si se centra en la simplicidad, la selección de materiales, las tolerancias y el acceso a las herramientas, podrá crear piezas eficaces, rentables y de alta calidad.

En Shengen, nos especializamos en convertir sus diseños en piezas mecanizadas de precisión de alta calidad. Tanto si necesita prototipos rápidos como producción en serie, nuestro equipo está aquí para ayudarle. Contáctenos hoy mismo para hablar de su proyecto y obtener un presupuesto gratuito.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.