Los proyectos de fabricación de metal a menudo se topan con obstáculos debido a técnicas de corte inadecuadas, materiales desperdiciados y riesgos para la seguridad. Con los métodos y herramientas adecuados, el corte de chapa metálica es preciso, eficiente y seguro, lo que ahorra tiempo y recursos.

El corte de chapa requiere herramientas y técnicas específicas para distintos materiales y grosores. Desde las tijeras manuales hasta las cizallas eléctricas y las cortadoras de plasma, cada método sirve para lograr cortes limpios y precisos.

¿Quiere dominar el corte de chapa de calidad profesional? Exploremos métodos probados que ofrecen resultados superiores.

¿Qué es el corte de chapa?

El corte de chapa transforma chapas metálicas planas en piezas o componentes específicos. Requiere un arranque de material preciso para conseguir las formas y dimensiones deseadas.

Desde sencillos cortes rectos hasta complejos patrones geométricos, el corte de chapa metálica responde a diversas necesidades de fabricación. Cada proyecto exige técnicas y herramientas específicas para garantizar unos resultados óptimos.

El corte de chapa moderno combina la artesanía tradicional con la tecnología avanzada. Los fabricantes pueden elegir desde métodos manuales hasta sistemas automatizados. Esta flexibilidad permite realizar tanto proyectos a pequeña escala como series de producción de gran volumen.

El éxito del corte de chapa depende de dos factores clave: la precisión y el control. Una técnica adecuada garantiza cortes limpios sin desperdicio de material. Los operarios cualificados deben conocer tanto las herramientas como los materiales para lograr resultados profesionales.

¿Cómo cortar chapa?

El proceso de corte de chapa comienza con una cuidadosa preparación. En primer lugar, seleccione el material metálico adecuado para su proyecto. A continuación, determine la forma y las dimensiones exactas que necesita para su producto final.

Elija su chapa en función de los requisitos del proyecto. Tenga en cuenta factores como el grosor, el tipo de material y el acabado de la superficie. Marque claramente las líneas de corte en el material. Compruebe todas las medidas antes de empezar a cortar.

Elegir el método de corte adecuado

Métodos tradicionales

- La cizalla funciona mejor para cortes rectos en chapas finas

- Las tijeras manuales proporcionan control para trabajos pequeños y detallados

- Las sierras circulares realizan cortes limpios en materiales más gruesos

Técnicas avanzadas

- El corte por láser ofrece precisión para patrones complejos

- El corte por chorro de agua evita la distorsión por calor

- El corte por plasma destaca con materiales gruesos

Consideraciones clave

El éxito de su corte depende de varios factores:

- El grosor de la chapa determina la selección de la herramienta

- La velocidad de corte afecta a la calidad del acabado

- El tipo de metal influye en la elección del método

- El estado de la herramienta influye en la precisión del corte

Supervise la velocidad de corte durante todo el proceso. Ajuste la configuración en función del material. Mantenga las herramientas en buen estado para un rendimiento óptimo. Compruebe con frecuencia la calidad del corte durante el funcionamiento.

Métodos de corte de chapa metálica: Una visión general

Moderno fabricación de chapa metálica se basa en diversas técnicas de corte. Cada método aporta capacidades y ventajas únicas a distintos retos de fabricación.

Cizallamiento

Cizallamiento es un proceso fundamental de corte de metales que utiliza la fuerza mecánica para realizar cortes rectos a través de chapas metálicas. Este método emplea la fuerza de cizallamiento entre dos cuchillas para separar el material limpiamente.

El cizallado ofrece cortes precisos y limpios y una gran eficacia en entornos de producción. Destaca por su velocidad y minimiza el desperdicio de material. Sin embargo, está limitado a cortes rectos y grosores de material específicos.

Corte por láser

Corte por láser utiliza un haz concentrado de alta energía para fundir, vaporizar o ablacionar material. El proceso genera un calentamiento rápido y a alta temperatura en un único punto, lo que permite una eliminación precisa del material.

El corte por láser ofrece alta precisión, complejidad 2D ilimitada y compatibilidad con diversos materiales. Sin embargo, tiene limitaciones en el grosor del material y puede producir humos tóxicos con determinados materiales.

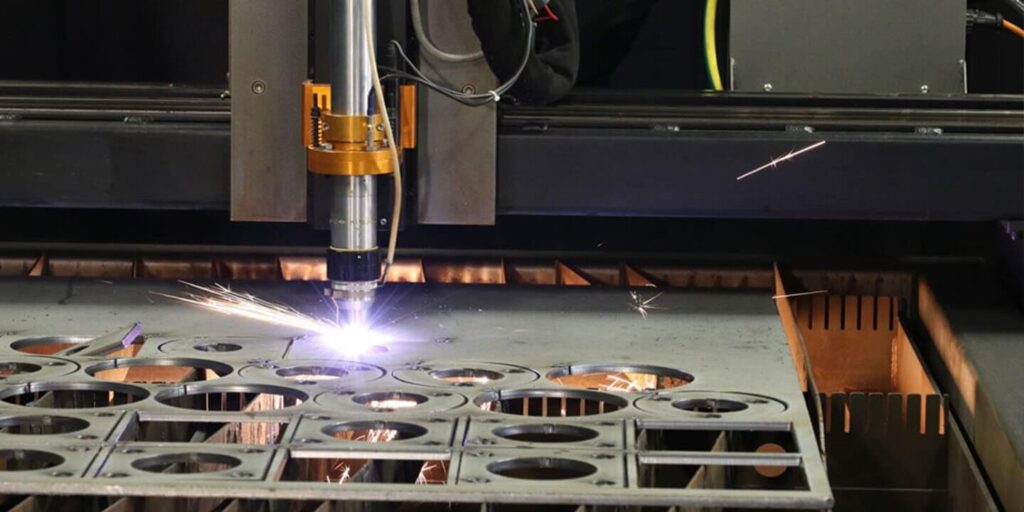

Corte por plasma

Corte por plasma utiliza un arco eléctrico para crear gas ionizado a temperaturas superiores a 20.000°C, fundiendo y expulsando el material del corte. Este proceso funciona específicamente con materiales conductores de la electricidad.

El corte por plasma destaca en el corte de materiales de grosor medio de hasta 50 mm y ofrece velocidades de corte más rápidas que el oxicorte. Es especialmente eficaz para cortar acero inoxidable y aluminio.

Corte por chorro de agua

Corte por chorro de agua utiliza agua a muy alta presión (30.000-90.000 psi), a menudo mezclada con materiales abrasivos, para cortar diversos materiales. Este proceso de corte en frío evita las zonas afectadas por el calor.

El corte por chorro de agua proporciona una calidad de bordes superior y puede cortar varias capas simultáneamente mediante apilado. No tiene limitaciones de grosor y ofrece una precisión excelente con tolerancias de corte reducidas.

Corte CNC

Corte CNC utiliza la automatización controlada por ordenador para guiar las herramientas de corte con movimientos precisos. Esta tecnología se basa en instrucciones programadas para crear formas y patrones complejos.

Las máquinas CNC ofrecen una precisión y una uniformidad de producción inigualables. Mantienen tolerancias estrictas y pueden funcionar de forma continua minimizando los errores humanos.

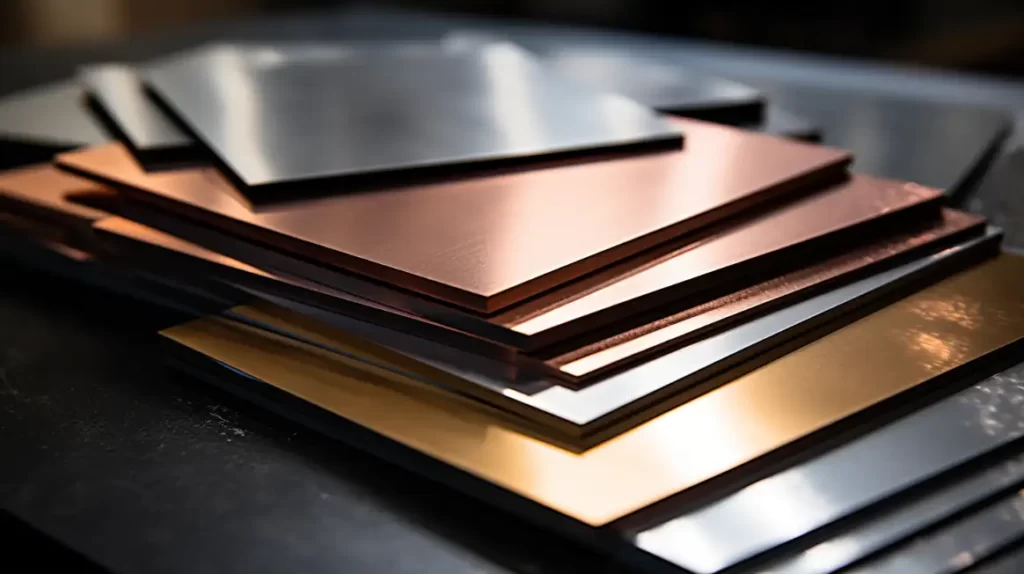

¿Cuáles son los metales más utilizados para el corte de chapa?

La fabricación de chapas metálicas se basa en materiales específicos para satisfacer diversas necesidades de fabricación. Cada metal ofrece propiedades únicas que se adaptan a distintas aplicaciones. Estos son algunos de los materiales más utilizados para cortar chapa metálica:

- Aluminio

- Acero inoxidable

- Acero carbono

- Cobre

- Latón

La elección del metal depende de los requisitos específicos del proyecto, incluidas las necesidades de resistencia, las condiciones ambientales y las consideraciones de coste.

¿Cuáles son los principales parámetros del proceso de corte de chapa?

El éxito del corte de chapa metálica depende del control preciso de múltiples parámetros. Estos factores actúan conjuntamente para determinar la calidad y la eficacia de los cortes.

Espesor del material

El grosor del material influye directamente en los requisitos de fuerza de corte y en la selección del método. Los materiales más gruesos necesitan técnicas de corte más robustas y suelen requerir velocidades de procesamiento más lentas. Por ejemplo, un láser de 1,5 kW puede cortar acero inoxidable de 5 mm, mientras que uno de 12 mm requiere una potencia de 4,5 kW.

Velocidad cortante

La velocidad de movimiento de la herramienta a través de los materiales afecta significativamente tanto a la productividad como a la calidad del corte. Las velocidades más altas mejoran la calidad del corte, pero deben equilibrarse con el grosor del material y los ajustes de potencia. La velocidad óptima evita que el material se queme y garantiza cortes completos.

Potencia de salida (para corte por láser/plasma)

Los ajustes de potencia determinan la capacidad de corte y la precisión:

- Mayor potencia para materiales más gruesos

- Menor potencia para trabajos finos y delicados

- La potencia debe ajustarse a las propiedades del material para evitar daños

Tolerancias de corte

Los modernos sistemas de corte alcanzan una precisión impresionante:

- Cortadoras láser: ±0,0005 pulgadas

- Cizallamiento estándar: ±0,01 pulgadas

- Corte por chorro de agua: ±0,003 pulgadas

Acabado superficial

La calidad de la superficie afecta tanto al proceso como a los resultados:

- Las superficies iniciales más lisas producen mejores cortes

- La superficie debe estar libre de óxido y contaminación

- La calidad del corte depende de la velocidad y el enfoque adecuados

Estos parámetros requieren un cuidadoso ajuste en función de los requisitos específicos del proyecto. Un equilibrio adecuado garantiza resultados óptimos en la fabricación de metales.

Técnicas de corte y buenas prácticas

El corte de chapa requiere precisión, las herramientas adecuadas y las técnicas apropiadas para lograr resultados limpios y precisos. A continuación encontrará un desglose de métodos y consejos eficaces para distintos retos de corte.

Cómo cortar líneas rectas con precisión?

Para conseguir cortes rectos, primero hay que marcar unas directrices claras en la chapa con un rayador o un rotulador. Utiliza herramientas como cizallas, tijeras de hojalatero o una regla de guía con una sierra circular para cortes largos.

Corte de curvas y formas complejas

Para diseños curvos o intrincados, lo ideal son herramientas como sierras de calar, sierras de cinta con hojas de dientes finos o sierras perforadoras. Marque claramente el patrón en el metal y corte de forma conservadora por el lado de la línea que sobra.

Técnicas de corte de chapa gruesa

Las chapas más gruesas requieren equipos robustos, como cortadoras de plasma, sopletes de oxicorte o cizallas de alta resistencia. Ajuste la potencia en función del grosor del material para evitar cortes incompletos o sobrecalentamiento.

Consejos para reducir rebabas y bordes ásperos

Para minimizar las rebabas, utilice herramientas de corte afiladas y mantenga una presión de corte constante. Desbarbe los bordes con una lima, amoladora o desbarbado herramienta inmediatamente después del corte.

Cómo manejar el calor y los humos durante el corte?

Trabaje en una zona bien ventilada y utilice extractores de humos para eliminar las partículas suspendidas en el aire. Llevar equipo de protección como guantes, gafas y respiradores para evitar quemaduras y riesgos de inhalación.

Conclusión

El corte de chapa combina la precisión técnica con la capacidad de aplicación práctica. El éxito de su proyecto de chapa metálica depende de la elección de la combinación adecuada de material, método y herramientas. Tanto si trabaja con aluminio como con acero inoxidable o cobre, la técnica adecuada garantiza unos resultados óptimos.

¿Listo para empezar su proyecto de chapa metálica? Contacte con nuestro equipo de ingenieros para una consulta gratuita sobre su próximo proyecto. Le ayudaremos a seleccionar el método de corte y el material que mejor se adapten a sus necesidades.

Preguntas frecuentes:

¿Es caro el corte de chapa?

El coste depende del alcance de su proyecto. Los cortes básicos con herramientas manuales son asequibles para proyectos pequeños. Los servicios de corte profesionales cuestan más pero ofrecen resultados de precisión. El volumen, el tipo de material y el método de corte influyen en el precio final.

¿Cómo se corta la chapa sin que se deforme?

Asegure firmemente el metal antes de cortarlo. Utilice herramientas afiladas diseñadas para el grosor de su material. Mantenga una velocidad de corte constante. Apoye toda la chapa para evitar que se pandee.

¿Cuál es la forma más fácil de cortar chapa en casa?

Las tijeras de aviación funcionan mejor para chapas finas y cortes sencillos. Una sierra de calar con hoja metálica se encarga de las líneas rectas y las curvas. Una amoladora angular equipada con un disco de corte maneja materiales más gruesos.

¿Cuál es la mejor herramienta para cortar chapa?

No hay una sola herramienta que sirva para todas las situaciones. Las tijeras de podar destacan en el trabajo minucioso con chapas finas. Las cizallas eléctricas realizan cortes limpios y rectos. Las cortadoras de plasma trabajan eficazmente con materiales gruesos. El corte por láser ofrece la máxima precisión para diseños complejos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.