La colada continua desempeña un papel importante en la fabricación actual de piezas metálicas. Ofrece una forma rápida y estable de convertir el metal fundido en formas sólidas que las fábricas pueden seguir procesando. ¿Quiere saber cómo funciona y por qué es mejor que los métodos antiguos? Vamos a explicarlo.

¿Qué es la colada continua?

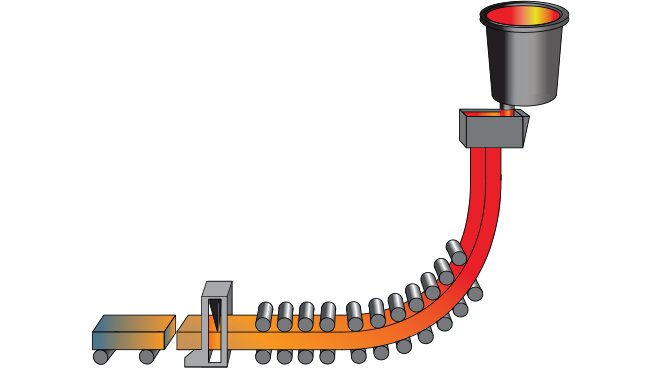

La colada continua es un proceso que convierte el metal fundido en formas sólidas sin detenerse. El metal se vierte en un molde móvil. Al entrar en contacto con las paredes frías del molde, empieza a enfriarse y a formar una capa exterior sólida. A continuación, unos rodillos tiran del metal parcialmente sólido hacia abajo mientras sigue enfriándose. Una vez completamente sólido, el metal se corta en longitudes fijas.

El principal objetivo de la colada continua es hacer que la producción de metal sea más rápida, limpia y rentable. Permite a las fábricas transformar el metal fundido en formas utilizables en un solo paso, lo que ahorra tiempo y evita trabajos adicionales como el recalentamiento, la refundición o la remodelación.

Antecedentes históricos y evolución del proceso

Antes de la colada continua, el metal se fabricaba mediante colada de lingotes. Los trabajadores vertían el metal fundido en moldes, esperaban a que se enfriara y luego lo recalentaban para darle forma. Este método consumía más tiempo y combustible y a menudo generaba más residuos.

A mediados del siglo XX, los ingenieros europeos y japoneses encontraron la manera de fundir metal sin parar. En los años 70, la industria siderúrgica había adoptado ampliamente este proceso. Más tarde, los productores de aluminio y cobre también empezaron a utilizarlo.

Hoy en día, la mayoría de las plantas metalúrgicas utilizan algún tipo de colada continua. Las máquinas han mejorado con el tiempo, con mejores controles y automatización que ayudan a garantizar una producción constante y una mayor calidad.

Por qué es importante la colada continua en la fabricación moderna

Las fábricas modernas deben trabajar rápido, ser constantes y mantener los costes bajos. La colada continua contribuye a todos estos objetivos.

Ayuda a reducir los residuos y ahorra material. También mejora el acabado de la superficie y hace que el metal sea más resistente. Como la mayoría de los pasos están automatizados, reduce los costes de mano de obra y energía.

Este proceso permite a los fabricantes reaccionar rápidamente a las necesidades de los clientes, lo que les da una clara ventaja tanto en precios como en calidad del producto.

Desglose paso a paso del proceso de colada continua

Cada paso de la colada continua debe supervisarse de cerca. Incluso los problemas más pequeños pueden afectar a la resistencia, la forma o el acabado superficial del metal. He aquí cómo funciona el proceso, paso a paso.

Vertido de metal fundido

El proceso comienza en el horno. Una vez que el metal está totalmente fundido, se vierte en un gran recipiente llamado cazo. El cazo se traslada a la zona de fundición y vacía el metal en una artesa.

La artesa actúa como un depósito. Ayuda a distribuir uniformemente el flujo de metal y filtra las partículas no deseadas. A partir de ahí, el metal fundido pasa a un molde refrigerado por agua. Una varilla de cierre o una compuerta deslizante controlan el flujo para mantenerlo estable.

Oscilación y solidificación del molde

Dentro del molde, la capa exterior del metal toca las paredes frías del molde y comienza a solidificarse. El molde se mueve suavemente hacia arriba y hacia abajo con pequeños movimientos. Esto se denomina oscilación.

La oscilación ayuda a evitar que el metal se pegue al molde y reduce la posibilidad de que se produzcan grietas en la superficie. En este punto, la capa exterior se vuelve sólida, pero el centro sigue fundido. El metal sale del molde como un filamento con un exterior sólido y un interior líquido.

Zona de refrigeración secundaria

A continuación, el filamento entra en la zona de enfriamiento secundaria. Se rocía con agua o se enfría con neblina desde todos los lados. Aquí es donde la mayor parte del metal se solidifica.

El enfriamiento debe ser uniforme para evitar tensiones o grietas. Los sensores de temperatura controlan la velocidad a la que se enfría el filamento. Este paso es esencial porque la velocidad de enfriamiento correcta ayuda al metal a formar una estructura fuerte y uniforme.

Abstinencia y corte

Una vez que el filamento es excelente, unos rodillos tiran de él hacia abajo. Estos rodillos mantienen el metal en movimiento constante y lo sostienen cuando llega a la zona de corte. Las máquinas lo cortan en piezas más cortas. Según su forma y tamaño, estas piezas se denominan tochos, blooms o desbastes.

Una vez cortadas, las piezas metálicas están listas para el siguiente paso.rodantemecanizado o embalaje para su entrega.

Materiales utilizados habitualmente en colada continua

Cada metal funciona bien en colada continua. Algunos fluyen mejor y otros se solidifican limpiamente con menos defectos. La elección depende del uso del producto y de la industria.

Acero

El acero es el metal más utilizado en la colada continua. Tanto el acero al carbono como el acero aleado pueden fundirse de este modo. El proceso funciona bien para desbastes planos, palanquillas cuadradas y grandes bloques. El acero de colada continua se utiliza en la construcción, automoción, herramientas y otros sectores. La mayor parte del acero del mundo se fabrica a partir de colada continua.

Aluminio

El aluminio y sus aleaciones también funcionan bien en colada continua. Se enfrían más rápido que el acero y necesitan un control cuidadoso para evitar grietas. Los desbastes de aluminio se utilizan en la industria aeroespacial, la electrónica, los envases y los materiales de construcción.

Cobre y aleaciones de cobre

El cobre tiene buenas propiedades térmicas y eléctricas. La colada continua ayuda a formar varillas, tubos y placas con superficies lisas y dimensiones ajustadas. Los productos de cobre fabricados de este modo se utilizan en cableado, electrónica, fontanería e intercambiadores de calor.

Otros metales

Algunas aleaciones de zinc, níquel y titanio pueden fundirse en continuo. Se utilizan en industrias especiales como la aeroespacial o la naval. La fundición de estos metales requiere equipos especiales y un control estricto de la temperatura.

Control de temperatura y refrigeración

El control del enfriamiento es una pieza clave de la colada continua. Afecta directamente a la resistencia del metal, la calidad de la superficie y la estructura interna. Si el enfriamiento no se realiza correctamente, la colada puede agrietarse, deformarse o resultar débil.

Importancia de la regulación térmica

El metal fundido debe enfriarse a la velocidad adecuada. Si se enfría demasiado rápido, la superficie puede agrietarse. Si se enfría demasiado despacio, la forma puede cambiar o pueden formarse defectos internos. El objetivo es enfriar el metal de manera uniforme y a un ritmo constante.

Los sensores de temperatura y los sistemas de control supervisan el proceso en tiempo real. Ajustan cuánta agua se rocía, con qué rapidez y cuándo, y también controlan cómo se enfría el molde. Estos sistemas ayudan a formar una superficie metálica resistente, limpia y uniforme.

Refrigeración primaria frente a secundaria

El enfriamiento se produce en dos pasos principales.

El enfriamiento primario comienza en el interior del molde. El molde tiene canales de agua que extraen el calor de la superficie. Aquí es donde se forma la primera capa sólida de metal. La oscilación del molde impide que el metal se pegue a las paredes.

El enfriamiento secundario comienza cuando el metal sale del molde. Los rociadores de agua o los nebulizadores se dirigen al cordón metálico desde todos los lados. Esto enfría el interior del filamento y finaliza el proceso de solidificación. La velocidad de pulverización y la temperatura dependen del tipo de metal y del tamaño del filamento.

Estas dos zonas de enfriamiento deben equilibrarse cuidadosamente. El revestimiento exterior puede agrietarse si el molde enfría el metal demasiado rápido. Si la zona de pulverización es demasiado fría o rápida, el metal interior podría encogerse de forma desigual o sufrir tensiones.

Evitar grietas y deformaciones

Las grietas se forman cuando el enfriamiento es demasiado rápido o desigual. Pueden aparecer en la superficie, en las esquinas o en el interior del metal. La deformación se produce cuando se tira del filamento antes de estirarlo.

Para evitarlo, los ingenieros ajustan muchos factores. Controlan el patrón de pulverización, el caudal de agua y la velocidad a la que se mueve el filamento. También diseñan moldes y rodillos para proteger los puntos débiles, como esquinas y bordes.

Los sistemas modernos utilizan circuitos de retroalimentación para reaccionar con rapidez. Estos sistemas cambian los ajustes de refrigeración para evitar puntos calientes o fríos. El objetivo es siempre obtener un filamento liso y sólido, sin grietas ni problemas de forma.

Ventajas de la colada continua

La colada continua ofrece muchas ventajas a los fabricantes de metales. Ayuda a reducir los residuos, mejorar la calidad y acelerar la producción.

Mayor rendimiento del material y menos residuos

Este proceso crea formas que se aproximan al tamaño final. Eso significa que hay menos recortes y menos desechos. La mayor parte del metal fundido acaba en el producto final. Comparado con métodos más antiguos, como la fundición en lingotera, desperdicia mucho menos metal.

Mejora de la calidad superficial e interna

El vertido constante y el enfriamiento rápido ayudan a formar una estructura de grano firme y uniforme. Esto hace que el metal sea más resistente y fiable. Los moldes y rodillos guían el filamento para mantenerlo recto y liso. El resultado es una superficie limpia con menos grietas, abolladuras o picaduras.

Producción más rápida y menor consumo de energía

La colada continua funciona sin paradas. No hay que esperar a que el metal se enfríe en los moldes ni recalentarlo, lo que acelera todo el proceso. Como el metal se solidifica en un solo flujo, se consume menos energía y no es necesario recalentar grandes bloques o lingotes.

Automatización y coherencia

La mayoría de los sistemas actuales están totalmente automatizados. Las máquinas controlan la velocidad a la que se vierte, enfría y extrae el metal, creando resultados fiables y repetibles. Cada plancha, palanquilla o bloque tiene la misma forma, tamaño y calidad.

Limitaciones y retos técnicos

La colada continua tiene muchos puntos fuertes, pero también algunos retos. Los ingenieros deben gestionarlos con cuidado para que el proceso funcione sin problemas.

Coste y mantenimiento de los equipos

Los equipos de colada continua son grandes y complejos. Montar el sistema cuesta mucho. Incluye muchas piezas, como cucharones, artesas, moldes móviles, rodillos, unidades de pulverización y máquinas de corte.

Estas piezas necesitan un cuidado regular. Los moldes, rodillos y sistemas de refrigeración se desgastan con frecuencia y deben sustituirse. Si algo se rompe, puede parar la producción. Se necesitan trabajadores cualificados que se ocupen de las reparaciones y mantengan todo en perfecto estado.

Problemas de compatibilidad y flexibilidad de las aleaciones

No todos los metales funcionan bien en colada continua. Algunas aleaciones se enfrían de forma irregular o forman grietas si se enfrían demasiado rápido, mientras que otras necesitan un control exacto de la temperatura para mantenerse estables.

Cambiar de una aleación a otra puede resultar lento si una fábrica maneja muchos tipos de aleaciones. A menudo es necesario limpiar el sistema y cambiar los ajustes. Esto hace que la colada continua sea menos flexible que otros métodos de colada.

Gestión de defectos y control de procesos

Como el proceso se precipita, hay poco tiempo para solucionar los problemas. Las grietas superficiales, las bolsas de aire o las roturas de la cáscara pueden producirse rápidamente. Un pequeño error en la velocidad de vertido, enfriamiento o extracción puede provocar graves defectos.

Los sistemas modernos utilizan sensores y programas informáticos para controlar cada paso. Pero incluso con esta ayuda, el proceso sigue necesitando un estrecho control. Los ingenieros deben responder con rapidez a los cambios de caudal, temperatura o alineación de los rodillos.

Aplicaciones en todos los sectores

La colada continua se utiliza en muchas industrias que necesitan piezas metálicas resistentes, fiables y rentables. Es beneficiosa en campos que manejan grandes volúmenes y requieren gran precisión.

Industria siderúrgica

La industria siderúrgica es la mayor usuaria de la colada continua. Produce desbastes, palanquillas y blooms, que luego se transforman en chapas, bobinas, barras y vigas.

Las acerías prefieren este método porque proporciona un tamaño y una calidad uniformes. Esto reduce los defectos en etapas posteriores como el laminado o el corte y ayuda a mejorar la resistencia y el acabado del producto.

Fabricación de automóviles

Los fabricantes de automóviles utilizan acero y aluminio fundidos para piezas como marcosmotores, ruedas y soportes. La colada continua les proporciona materias primas estables y fiables que cumplen las normas de resistencia y seguridad.

Los fabricantes de automóviles pueden seguir siendo competitivos porque también reduce el desperdicio de material y los costes de producción. Les ayuda a fabricar vehículos más ligeros, lo que mejora la eficiencia del combustible.

Construcción

Los proyectos de construcción necesitan un metal fuerte y consistente para vigas, barras de refuerzo y paneles. La colada continua proporciona estos productos en grandes volúmenes y con plazos de entrega rápidos.

El proceso garantiza que las formas metálicas sean uniformes y puedan soportar cargas pesadas. Esto facilita a los constructores el trabajo y la confianza en el material.

Ingeniería eléctrica

La colada continua se utiliza para fabricar varillas de cobre y aluminio en el sector eléctrico. Posteriormente se convierten en cables, conectores y barras colectoras.

Una superficie lisa y una estructura interna limpia ayudan a mejorar el flujo eléctrico. Esto es importante para cables eléctricos, vehículos eléctricos, electrónica y motores. También ayuda a fabricar núcleos de transformadores y bobinados para máquinas eléctricas.

¿Cuál es la diferencia entre colada directa y colada continua?

Tanto la colada directa como la colada continua transforman el metal fundido en formas sólidas. Pero utilizan métodos muy distintos y responden a necesidades diferentes.

La fundición directa (colada de lingotes) vierte metal fundido en moldes fijos. El metal se enfría y endurece dentro del molde. Una vez que está sólido, los trabajadores extraen los lingotes. A continuación, los recalientan y los laminan o forjan para darles la forma definitiva. Este método es flexible y sencillo. Funciona bien para lotes pequeños o metales difíciles de manejar con la colada continua.

La colada continua vierte metal fundido en un molde que no deja de moverse. A medida que el metal fluye, empieza a enfriarse y endurecerse enseguida. El filamento avanza mientras se solidifica y se corta a medida al final. Este método funciona sin parar. Es más rápido, consume menos energía y genera menos residuos.

Diferencias clave:

- Velocidad: La colada continua es mucho más rápida.

- Residuos: La colada continua genera menos desechos y recortes.

- Uso de la energía: La colada continua no necesita recalentamiento, por lo que ahorra combustible.

- Tamaño del producto: La colada directa es mejor para formas especiales o lotes pequeños. La colada continua es mejor para la producción a gran escala.

- Calidad de la superficie: La colada continua produce superficies más lisas y limpias.

Conclusión

La colada continua es un método moderno que convierte el metal fundido en formas sólidas sin detenerse. Ofrece un mayor rendimiento del material, una producción más rápida y una calidad más constante que los métodos de fundición tradicionales. La colada continua se utiliza ampliamente en las industrias del acero, el aluminio y el cobre, y es compatible con aplicaciones de automoción, construcción e ingeniería eléctrica.

¿Busca piezas metálicas de alta calidad fabricadas con colada continua u otros métodos de precisión? Póngase en contacto con nuestro equipo para obtener un presupuesto rápido y fiable.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.