Muchos fabricantes luchan por equilibrar la velocidad de producción con la calidad y el coste. La estampación en frío ofrece una forma de producir piezas precisas con rapidez y en grandes volúmenes. Pero, ¿qué es exactamente y cómo puede ayudarle a resolver estos problemas comunes?

El estampado en frío también se conoce como conformado en frío. Es una técnica de trabajo de metales en la que se dan formas deseadas a láminas de metal a temperatura ambiente. Se utiliza alta presión para presionar el metal en un conjunto de troqueles, creando piezas intrincadas sin calentar. Es popular en industrias como la automotriz y la electrónica debido a su rentabilidad y velocidad.

Esta técnica preserva la resistencia y durabilidad del metal. Continúe leyendo para obtener más información sobre por qué el estampado en frío es único en la fabricación.

Qué es la estampación en frío?

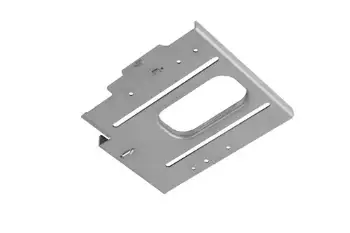

La estampación en frío da forma a las chapas metálicas utilizando presión, no calor. Se realiza a temperatura ambiente. Este método mantiene estable la estructura del material, lo que ayuda a que las dimensiones de las piezas sean exactas. La estampación en frío es habitual en soportes, cubiertas, carcasas y paneles.

Funciona colocando una chapa metálica entre una matriz y un punzón. A continuación, la prensa aplica fuerza para dar la forma deseada. No es necesario calentar la chapa antes de darle forma. Esto reduce el consumo de energía y acorta el tiempo de producción.

Estampado en frío versus estampado en caliente

La estampación en frío da forma al metal sin añadir calor. La estampación en caliente calienta primero el metal y luego le da forma. Esta diferencia afecta a la resistencia del material, el acabado superficial y el coste.

La estampación en frío mantiene la resistencia del material tal cual. La estampación en caliente ablanda primero el material. Esto facilita su conformación, pero también modifica su estructura. La estampación en frío suele ofrecer un mejor acabado superficial y tolerancias más ajustadas. También es más rápido, ya que no requiere calentamiento. La estampación en caliente, sin embargo, es mejor para piezas de muy alta resistencia.

Máquina de estampado en frío: componentes clave

Presione para obtener más información sobre

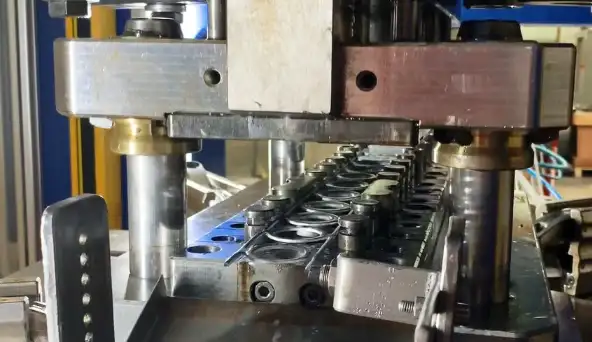

Las máquinas de estampado en frío funcionan con la prensa, que proporciona la fuerza necesaria para formar las láminas de metal. El tamaño y tipo de prensas varían, desde pequeñas prensas mecánicas para tareas sencillas hasta grandes prensas hidráulicas para estampaciones complejas de alta resistencia.

Muere

Los troqueles son herramientas especialmente diseñadas que dan a los metales su nueva forma cuando se estampan. Un juego de troqueles consta de dos componentes: un punzón macho y un troquel hembra.

Mecanismos de alimentación

Los mecanismos de alimentación mueven las láminas de metal con precisión dentro y fuera de la prensa, asegurando que cada pieza de metal esté alineada correctamente antes de estampar.

Estampado en frío: pros y contras

La estampación en frío tiene claras ventajas, pero no es perfecta para todos los trabajos. Conocer las ventajas y desventajas puede ayudarle a decidir cuándo utilizarlo y cuándo considerar otras opciones.

Ventajas del estampado en frío

- Rentabilidad: El estampado en frío es más rentable que otros métodos de formado. No es necesario calentar el material, lo que ahorra costes energéticos.

- Alta productividad: El estampado en frío puede producir un alto rendimiento a temperatura ambiente sin calor.

- Resistencia e integridad del material: Dado que el metal no se calienta a altas temperaturas, conserva su dureza y resistencia originales.

- Precisión y calidad: El estampado en frío proporciona un excelente acabado superficial y precisión dimensional. Las dietas se pueden utilizar para crear formas intrincadas y detalles finos que son consistentes en múltiples producciones.

- Reducción de residuos: La precisión del proceso minimiza el desperdicio de material porque los troqueles se diseñan cuidadosamente para que coincidan con la forma final.

Contras del estampado en frío

- Limitado para láminas de metal más delgadas: El estampado en frío se limita a láminas metálicas delgadas. A temperatura ambiente, puede resultar complicado formar materiales más gruesos sin comprometer la calidad o necesitar una fuerza excesiva.

- Mayores costos de herramientas: Los troqueles de estampación en frío deben estar fabricados con materiales muy duraderos para soportar presiones sin deformarse. Esto puede resultar en mayores costos iniciales de herramientas.

- Sólo formas simples: Esta técnica no es adecuada para diseños complejos. El estampado en caliente puede manejar materiales calentados de manera más flexible.

- El riesgo del endurecimiento laboral: Si bien el endurecimiento por trabajo hace que el metal sea más robusto, también es más frágil y susceptible de romperse.

Proceso de Estampación en Frío: Paso a Paso

El proceso de estampación en frío sigue un conjunto claro de pasos. Cada uno de ellos ayuda a dar forma a la pieza final con precisión y eficacia.

Selección y tratamiento del material.

Primero, se selecciona la lámina de metal según las especificaciones del producto. Después de seleccionar la chapa, se limpia y recubre si es necesario.

El proceso de estampado: instrucciones paso a paso

- Material de carga: Las láminas de metal preparadas se cargan en las prensas de estampado. La lámina se posiciona con precisión debajo de la matriz mediante mecanismos de alimentación.

- Estampado: Una prensa introduce la matriz con gran fuerza en el metal, dándole la forma deseada. Dependiendo de la complejidad, esto se puede hacer en una o más etapas.

- Expulsión: El metal se retira del troquel después de haberlo estampado. En producción de gran volumen, este paso puede automatizarse para agilizar el proceso.

Procesos de acabado: Pintura, montaje y recorte

- Guarnición: Se recortará el exceso de material alrededor del borde de la pieza estampada. Se utiliza corte por láser u otras técnicas de corte precisas para lograr bordes limpios y mediciones precisas.

- Pintar: Las partes son pintado si es requerido. Se mejora la apariencia y se puede aumentar la resistencia a la corrosión. La preparación de la superficie, la imprimación y la capa final son parte del proceso de pintura.

- Asamblea: Este paso es el final. asamblea de piezas estampadas a componentes o productos más significativos. Puede implicar soldar, sujetar o usar adhesivos para asegurar las piezas.

Materiales aptos para estampación en frío.

No todos los metales soportan bien la estampación en frío. Los mejores materiales son dúctiles, estables a temperatura ambiente y fáciles de conformar sin que se agrieten.

Metales comúnmente utilizados

El estampado en frío se utiliza principalmente con metales duraderos y maleables. Los metales que se utilizan comúnmente incluyen:

- Acero: El acero se utiliza en el estampado en frío de componentes de automóviles y electrodomésticos porque es sólido y duradero.

- Aluminio: El aluminio es liviano y resistente a la corrosión. Se utiliza en electrónica de consumo y en el sector aeroespacial para piezas que necesitan una alta relación resistencia-peso.

- Cobre: Debido a su excelente conductividad eléctrica, se utiliza para intercambiadores de calor y componentes eléctricos.

- Latón: Debido a sus propiedades de baja fricción y resistencia al deslustre, el latón es ideal para accesorios decorativos y otros herrajes.

Limitaciones de selección de materiales

La selección de materiales de estampado en frío es una tarea desafiante.

- Espesor y Ductilidad: El material debe ser lo suficientemente flexible como para poder moldearse sin agrietarse, pero no demasiado blando como para deformarse involuntariamente. Esto elimina ciertos materiales duros y quebradizos.

- Complejidad en forma: A medida que el diseño del componente se vuelve más complejo, también lo hace la selección de materiales que se pueden realizar sin comprometer la integridad estructural.

- Costo: Materiales como el cobre o el aluminio de alta calidad pueden resultar costosos, lo que los hace menos viables en proyectos con presupuestos ajustados.

Equipos y Tecnología

La estampación en frío utiliza una mezcla de herramientas mecánicas y sistemas automatizados. Cada máquina y herramienta contribuye a dar forma a las piezas con rapidez y precisión.

Descripción general de las máquinas de estampado en frío

El estampado en frío depende principalmente de máquinas especializadas que pueden manejar altas presiones manteniendo la precisión. El siguiente equipo es esencial:

- Prensas mecánicas: Ideales para producir a alta velocidad, las prensas mecánicas almacenan energía en un volante motorizado y luego la transfieren al ariete de la prensa mediante un movimiento controlado.

- Prensas Hidráulicas: Las prensas hidráulicas son ideales para estampados complejos o más extensos que requieren un control preciso, ya que proporcionan una presión constante.

- Servoprensas: Las servoprensas son una innovación moderna que utiliza servomotores para controlar la posición del ariete con precisión. Ofrecen flexibilidad y eficiencia. Pueden ajustar la velocidad y la posición durante la carrera, lo que resulta beneficioso para formar piezas complicadas.

Consejos de mantenimiento para equipos de estampado en frío

Los equipos de estampado en frío deben recibir un mantenimiento adecuado para prolongar su vida útil y mantener la calidad. Aquí hay algunos consejos de mantenimiento que funcionan:

- Lubricación regular: Asegúrese de que todas las piezas móviles se engrasen periódicamente para reducir el desgaste. Utilice el tipo de lubricante recomendado para cada componente de la máquina.

- Inspecciones de rutina: Realice inspecciones periódicas de los componentes, como troqueles y prensas, para comprobar si hay desgaste o daños. La detección temprana puede ahorrarle dinero al evitar costosos tiempos de inactividad.

- Limpieza: Limpiar las máquinas de polvo, restos de metal y otros desechos que puedan dañar componentes delicados o afectar su funcionamiento.

- Mantenimiento de registros: Mantenga un registro detallado de todas las tareas de mantenimiento para monitorear el estado del equipo y determinar cuándo podría ser el momento de reemplazar las piezas.

Consideraciones de diseño de estampado en frío

El diseño desempeña un papel importante en el éxito de la estampación en frío. Un buen diseño reduce los residuos, acelera la producción y mantiene bajos los costes.

Diseño de estampado en frío para la fabricación

Al diseñar piezas para estampado en frío, el objetivo principal es garantizar que el diseño se pueda producir de manera eficiente y económica. Las siguientes son consideraciones clave:

- Selección de material: Es fundamental elegir un material adecuado que equilibre funcionalidad, coste y fabricación.

- Sencillez: Simplificando el diseño al máximo sin comprometer la funcionalidad, se pueden reducir significativamente los costes y la complejidad de fabricación.

- Tolerancias: Al establecer tolerancias realistas de acuerdo con las capacidades y limitaciones de las máquinas de estampado en frío, se puede lograr una producción de alta calidad sin un posprocesamiento extenso.

- Diseño de herramientas: Es fundamental diseñar herramientas eficientes para producir piezas rápidamente y con un mínimo desperdicio.

Desafíos y soluciones de diseño comunes

Si no se aborda adecuadamente, el estampado en frío puede presentar varios desafíos de diseño, lo que genera problemas de producción.

- Springback: El material se revertirá ligeramente después de haberse formado. Esto puede afectar la precisión dimensional. Este problema se puede mitigar utilizando software de simulación para predecir el retorno elástico y ajustar las herramientas en consecuencia.

- Arrugas: El material puede arrugarse al estampar materiales finos o formas complejas. Para evitar arrugas, refuerce las áreas críticas y use cordones para controlar el flujo del material al estampar.

- División de materiales: Las concentraciones elevadas de tensión pueden provocar que el material se parta. Este problema se puede resolver rediseñando la pieza para que la tensión se distribuya de manera más uniforme o seleccionando un mejor material.

Impacto del diseño en el costo y la eficiencia de la producción.

El diseño de un componente estampado impacta directamente en el costo y la eficiencia de la producción en varios niveles:

- Costos de herramientas: Los diseños complejos requieren herramientas costosas y complejas. Esto puede provocar un aumento significativo de los costes iniciales.

- Material que utiliza: Material El uso de un diseño eficiente reduce el material de desecho, lo que a su vez reduce los costos y también es más respetuoso con el medio ambiente.

- Tiempo del ciclo: Los diseños optimizados para un estampado rápido y sencillo pueden reducir el tiempo del ciclo y aumentar el rendimiento de la producción.

Control de calidad de estampado en frío

El estampado en frío requiere un alto nivel de control de calidad para garantizar que cada pieza se fabrique de acuerdo con los más altos estándares de precisión y durabilidad. Las prácticas incluyen:

- Pruebas antes de la producción: Antes de que comience la producción a gran escala, se realizan pruebas exhaustivas para garantizar que los troqueles y las máquinas funcionen como se espera.

- En proceso de inspección: Las inspecciones periódicas durante todo el proceso de fabricación pueden ayudar a detectar defectos a tiempo.

- Controles de control de calidad después de la producción: La calidad de las piezas se vuelve a comprobar después del estampado.

Aplicaciones de estampado en frío

La estampación en frío se utiliza en muchas industrias. Ofrece velocidad, precisión y producción de bajo coste para piezas sencillas y medianamente complejas.

Industria del automóvil

El estampado en frío se utiliza ampliamente en la industria del automóvil debido a su eficiencia y capacidad para producir piezas sustanciales y livianas. Las aplicaciones incluyen:

- Marcos y paneles de carrocería

- Componentes del motor

- Componentes de seguridad

Fabricación de productos electrónicos

El estampado en frío es una buena opción para piezas pequeñas y complejas en la fabricación de productos electrónicos debido a su precisión y eficiencia.

- Componentes del conector

- Cajas y escudos

- Disipadores de calor

Aeroespacial y defensa

El estampado en frío se utiliza en las industrias aeroespacial y de defensa donde la precisión, la resistencia y el peso son esenciales.

- Componentes aeroespaciales

- Componentes del satélite

- Equipo de defensa

Conclusión

El estampado en frío es un proceso de fabricación utilizado en muchas industrias porque es eficiente, preciso y rentable. Esta técnica mantiene las propiedades mecánicas y la integridad del metal al tiempo que permite una producción de gran volumen. El estampado en frío se utiliza en muchas industrias, incluidas la automotriz, la electrónica, la aeroespacial y la defensa, que requieren alta precisión, resistencia y peso ligero.

¿Necesita un fabricante confiable de piezas de chapa? Schengen es el lugar al que hay que ir. Nos especializamos en corte por láser, doblado, acabado de superficies y mecanizado CNC de chapa metálica. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

Preguntas frecuentes

¿Cuál es la diferencia entre estampado en frío y estampado en caliente?

El estampado en frío es un método para dar forma al metal a temperatura ambiente preservando su resistencia. El estampado en caliente calienta primero el metal, lo que lo hace más flexible y al mismo tiempo altera sus propiedades. El estampado en frío produce resultados más precisos y es más rápido. El estampado en caliente utiliza menos fuerza pero consume más energía.

La estampación en frío es una técnica de fabricación que contribuye a la sostenibilidad.

El estampado en frío, que se realiza a temperatura ambiente, es un proceso energéticamente eficiente. Ahorra recursos y produce pocos residuos. Las piezas estampadas en frío son duraderas, lo que reduce la necesidad de reemplazarlas y reduce el desperdicio de material.

¿Cuáles son los costos asociados con el establecimiento de una operación de estampado en frío?

Los costos iniciales de establecer una operación de estampado en frío son altos. Esto incluye la compra de prensas y maniquíes, así como la actualización de sus instalaciones. Además, los costes de formación son necesarios para el personal. Las ventajas a largo plazo, como las altas tasas de producción, pueden justificar estos costos.

¿Se puede utilizar el estampado en frío para producir piezas personalizadas?

El estampado en frío es perfecto para piezas personalizadas. El estampado en frío es flexible porque utiliza troqueles ajustables o diseñados a medida. Esta adaptabilidad es ideal para industrias que requieren especificaciones de piezas específicas.

¿Cuál es el plazo de entrega promedio para un proyecto que involucra estampado en frío?

El estampado en frío puede llevar mucho tiempo. Los proyectos sencillos se pueden terminar en tan sólo unas pocas semanas. Podría llevar varios meses completar un proyecto complejo que requiera herramientas personalizadas. Para gestionar estos cronogramas, debe planificar con su proveedor.

Más recursos:

Consideraciones de diseño para el estampado – Fuente: Herramientas Aranda

Control de Calidad en Estampación - Fuente:

Selección de materiales para estampado de metales – Fuente: Valor

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.