Los fabricantes de metal se enfrentan a un reto común: conseguir doblados precisos sin comprometer la integridad del material. Una técnica de plegado incorrecta puede provocar desperdicios de material, costosas repeticiones y retrasos en los proyectos. Existen dos métodos principales: el plegado en frío y el plegado en caliente, cada uno con ventajas distintas para aplicaciones específicas.

El plegado en frío y el plegado en caliente representan dos enfoques fundamentalmente distintos del conformado de metales. El plegado en frío da forma al metal a temperatura ambiente mediante fuerza mecánica, mientras que el plegado en caliente implica calentar el material antes de la deformación. Cada técnica afecta a las propiedades del material de forma diferente y responde a necesidades de fabricación únicas.

Estos dos métodos han revolucionado la fabricación moderna de metales. Examinemos sus diferencias fundamentales, ventajas y aplicaciones óptimas para ayudarle a tomar decisiones informadas sobre sus proyectos.

Comprender el plegado en frío

El plegado en frío remodela el metal sin calor, utilizando fuerza mecánica y herramientas de precisión. Este método mantiene las propiedades del material al tiempo que consigue dobleces precisos. Esta técnica funciona mejor con determinados tipos y grosores de metal.

Definición y proceso del curvado en frío

El plegado en frío aplica fuerza mecánica al metal a temperatura ambiente mediante plegadoras o laminadoras. El proceso crea una deformación permanente al empujar el metal más allá de su límite elástico pero por debajo de su resistencia a la tracción final. Controlamos factores como el radio de curvatura, el ángulo y la resistencia a la tracción. recuperación elástica para lograr resultados precisos.

Aplicaciones comunes del curvado en frío

- Piezas de chapa para cajas electrónicas

- Conductos y componentes HVAC

- Paneles y bastidores de carrocería

- Vigas y soportes de construcción

- Embellecedores arquitectónicos y elementos decorativos

Ventajas del plegado en frío

- Rentable para la mayoría de las aplicaciones

- Ciclos de producción rápidos

- Mantiene el acabado superficial del material

- Gran precisión dimensional

- No hay cambios materiales relacionados con el calor

- Menor consumo de energía

- Adecuado para la producción automatizada

Limitaciones del plegado en frío

- Limitado a espesores de material específicos

- Riesgo de fisuración en materiales más complejos

- Se requieren radios de curvatura mayores para materiales gruesos

- Compensación necesaria

- Puede producirse el endurecimiento por deformación del material

- Algunas formas complejas pueden ser complicadas de conseguir

Comprender el plegado en caliente

El plegado en caliente consiste en calentar el metal a temperaturas específicas antes de darle forma. Este método altera las propiedades del material para conseguir curvaturas y formas complejas. El proceso requiere un control preciso de la temperatura y equipos especializados.

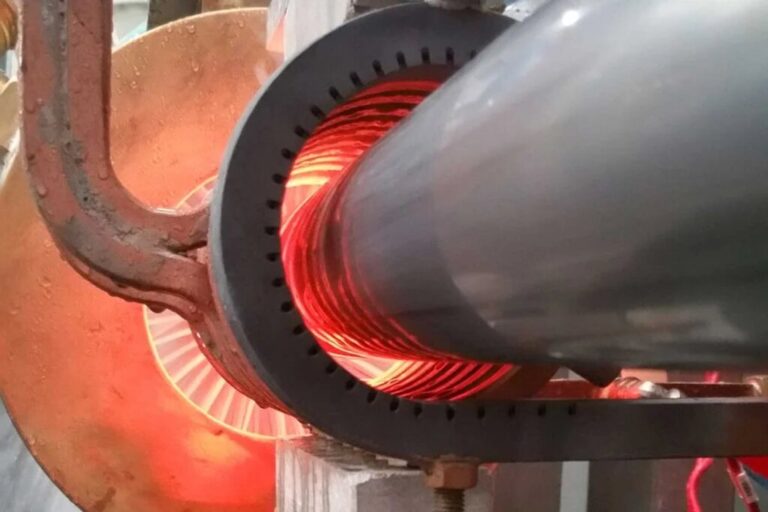

Definición y proceso de curvado en caliente

El proceso comienza calentando el metal a temperaturas comprendidas entre 350 °C y 1.204 °C (660 °F y 2.200 °F). A estas temperaturas, el metal se vuelve más maleable y requiere menos fuerza para doblarse. Utilizamos inducción, hornos, calentamiento con soplete y conformado y enfriamiento controlados.

Aplicaciones habituales del curvado en caliente

- Tuberías de gran diámetro para petróleo y gas

- Vigas estructurales de acero

- Componentes de construcción naval

- Bastidores para equipos pesados

- Vías férreas

- Componentes del puente

- Elementos arquitectónicos complejos

Ventajas del plegado en caliente

- Consigue radios de curvatura más cerrados

- Reduce los efectos de rebote

- Maneja materiales más gruesos

- Crea formas complejas

- Minimiza la tensión del material

- Requiere menos fuerza de flexión

- Ideal para metales duros

Limitaciones del plegado en caliente

- Mayores costes energéticos

- Menor tiempo de producción

- Cambios en el acabado de la superficie

- Requiere tiempo de enfriamiento

- Cambios en las propiedades de los materiales

- Configuración más compleja

- Equipo especializado necesario

- Se requieren mayores conocimientos de manejo

Plegado en frío frente a plegado en caliente: Principales diferencias

Cada una de las técnicas de fabricación de metales tiene características únicas que afectan a los resultados del proyecto. La elección entre formas de plegado en frío o en caliente, desde las propiedades del material hasta los costes finales, es fundamental para el éxito del proyecto.

Efectos de la temperatura en las propiedades de los materiales

El plegado en frío mantiene las propiedades originales del metal durante todo el proceso. La estructura del material permanece intacta, conservando la resistencia y los tratamientos superficiales.

En cambio, el plegado en caliente transforma las propiedades del material mediante un calentamiento controlado. Esta exposición al calor altera la estructura de grano del metal, creando unas condiciones más maleables para el conformado, al tiempo que puede requerir un tratamiento térmico posterior al plegado para restaurar las propiedades deseadas.

Impacto en la integridad estructural

El doblado en frío crea tensiones localizadas en los puntos de doblado, lo que afecta al rendimiento del material. El proceso puede reducir la ductilidad en las zonas dobladas, pero ofrece resultados predecibles y uniformes en todo el material.

El curvado en caliente distribuye la tensión de forma más uniforme por todo el material. El proceso de calentamiento ayuda a mantener la ductilidad y reduce la tensión interna, aunque crea zonas afectadas por el calor que requieren una cuidadosa supervisión del rendimiento estructural.

Consideraciones económicas

El curvado en frío suele ofrecer menores costes operativos debido a los mínimos requisitos energéticos y a los ciclos de producción más rápidos. El proceso requiere menos mano de obra especializada y funciona eficazmente a temperatura ambiente.

El plegado en caliente implica un mayor consumo de energía para los ciclos de calentamiento y enfriamiento. El proceso requiere operarios cualificados y más tiempo por pieza, aunque puede ahorrar dinero en el tamaño del equipo debido a la reducción de la fuerza necesaria.

Diferencias de equipamiento y configuración

El plegado en frío se basa en la fuerza mecánica a través de prensas plegadoras y perfiladoras. Estos sistemas necesitan un espacio mínimo y funcionan con herramientas estándar.

El plegado en caliente requiere equipos adicionales de calentamiento, control de temperatura y refrigeración. La instalación ocupa más espacio y requiere herramientas especializadas, aunque pueden utilizarse equipos de plegado más pequeños debido a la menor necesidad de fuerza.

Materiales típicos utilizados

El plegado en frío funciona mejor con chapas finas y aleaciones estándar. El proceso es eficaz con aluminio, acero dulce y espesores limitados de acero inoxidable.

El curvado en caliente destaca con chapas gruesas, aleaciones de alta resistencia y secciones estructurales pesadas. Este método resulta esencial para materiales que resisten el frío. formando o requieren radios de curvatura estrechos en relación con su grosor.

Elegir entre plegado en frío y en caliente

La elección entre los métodos de plegado en frío y en caliente influye en el éxito del proyecto, la eficacia de la producción y la rentabilidad. Las propiedades del material, los requisitos del proyecto y el volumen de producción orientan esta decisión crítica.

Factores que influyen en la decisión

Especificaciones del material:

- Requisitos de grosor

- Tipo de material

- Composición química

- Radio de curvatura requerido

Parámetros del proyecto:

- Volumen de producción

- Limitaciones de tiempo

- Límites presupuestarios

- Normas de calidad

Requisitos técnicos:

- Precisión dimensional

- Acabado superficial necesita

- Especificaciones estructurales

- Necesidades de tratamiento posterior

Cuándo elegir la flexión en frío?

El plegado en frío es la elección óptima para proyectos de conformado de metales a temperatura ambiente. El proceso se salta los ciclos de calentamiento y enfriamiento mucho más rápido que el plegado en caliente. Los costes de fabricación se mantienen bajos gracias a unos requisitos energéticos mínimos y a unas necesidades de equipo más sencillas.

Este método brilla especialmente en aplicaciones de acero dulce con radios de curvatura suaves. El proceso preserva el acabado superficial del metal, proporcionando productos con un aspecto suave y estéticamente agradable. El plegado en frío es la solución más económica para proyectos en los que no se necesita protección anticorrosión posterior.

Cuándo elegir la flexión en caliente?

El curvado en caliente resulta inestimable cuando se trabaja con materiales frágiles o de alta resistencia. Este método resulta crucial a medida que aumentan los diámetros de las barras de acero y las cargas de flexión. Calentando el material, los fabricantes pueden reducir considerablemente las fuerzas de doblado necesarias y utilizar equipos más pequeños.

El curvado en caliente resulta especialmente crítico para los productos destinados a galvanización en caliente. Esta elección ayuda a evitar la fragilización por hidrógeno, un grave problema que puede provocar grietas y fallos estructurales durante los procesos de limpieza ácida o galvanizado. La calidad del acero y el radio de curvatura deseado influyen en esta decisión, ya que las curvaturas más cerradas suelen requerir el método de curvado en caliente.

Conclusión

Los métodos de plegado en frío y en caliente sirven para fines distintos en la fabricación de metales. El plegado en frío ofrece soluciones rentables para materiales finos y medianos con ciclos de producción rápidos. El plegado en caliente aborda formas complejas y materiales gruesos en los que la precisión es importante. Para tener éxito en la fabricación de metal hay que saber cuándo aplicar cada método en función de las necesidades del proyecto.

Preguntas frecuentes

¿Cuáles son las principales ventajas de la flexión en frío?

El plegado en frío ahorra tiempo y dinero a la vez que mantiene las propiedades del material. El proceso funciona eficazmente a temperatura ambiente, requiere una preparación mínima y se adapta a la producción de grandes volúmenes. Debido a su sencillez y fiabilidad, la mayoría de los fabricantes prefieren el plegado en frío para los trabajos estándar de chapa metálica.

¿Cuándo es preferible el curvado en caliente al curvado en frío?

El curvado en caliente brilla cuando se trabaja con materiales gruesos o se crean curvas de radio estrecho. Los proyectos con acero estructural o grandes tuberías suelen requerir el curvado en caliente. Este método reduce la fuerza necesaria para el curvado y minimiza los problemas de elasticidad en materiales pesados.

¿Cómo afecta la elección del método de plegado al producto final?

El método de curvado influye directamente en la calidad y el rendimiento del producto. El curvado en frío conserva las propiedades del material, pero puede limitar las opciones de radio de curvatura. El curvado en caliente permite curvas más cerradas pero puede alterar la estructura del material. Cada método produce diferentes patrones de tensión y afecta a la durabilidad del producto final.

¿Qué materiales pueden utilizarse en el curvado en frío y en caliente?

El plegado en frío es adecuado para chapas metálicas, aluminio y secciones finas de acero. El plegado en caliente es adecuado para chapas de acero gruesas, aleaciones de alta resistencia y secciones estructurales. El grosor y el tipo de material suelen determinar el método de plegado más adecuado.

¿Existe algún problema de seguridad asociado a ambos procesos?

El plegado en frío requiere protocolos estándar de seguridad de las máquinas y una manipulación adecuada del material. El plegado en caliente exige precauciones adicionales para la exposición al calor, equipos de protección y procedimientos de enfriamiento.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.