Los dispositivos de fijación CNC mantienen la pieza en su sitio durante el mecanizado. Garantizan la precisión, la repetibilidad y la seguridad. Sin ellos, ni siquiera las mejores máquinas CNC pueden ofrecer resultados uniformes. Exploremos los tipos, aplicaciones y consejos de diseño de los dispositivos de fijación CNC.

Las fijaciones CNC son herramientas que sujetan la pieza durante el mecanizado. Los hay de varios tipos, cada uno adecuado para tareas específicas. Entre los tipos más comunes se encuentran las abrazaderas, los tornillos de banco y las fijaciones modulares. Estas herramientas ayudan a mantener la precisión y acelerar la producción. La elección de la fijación adecuada puede ser decisiva para su proyecto.

¿Quiere elegir las luminarias adecuadas para sus proyectos y aprender a diseñarlas con eficacia? Esta guía abarca desde los tipos básicos de luminarias hasta estrategias de diseño avanzadas.

¿Qué es un útil CNC?

Una fijación CNC es un dispositivo que sujeta y posiciona una pieza durante las operaciones de mecanizado. Los dispositivos de fijación mantienen las piezas estables y correctamente alineadas mientras las herramientas de corte retiran el material. Garantizan que cada pieza salga siempre de la misma manera.

Las fijaciones CNC tienen tres funciones principales. En primer lugar, sitúan la pieza en el lugar correcto de la máquina. En segundo lugar, sujetan la pieza firmemente contra las fuerzas de corte. En tercer lugar, guían la herramienta de corte a lo largo de la trayectoria correcta para algunas aplicaciones.

Las fijaciones deben ser lo bastante robustas para resistir las vibraciones y las fuerzas de corte. Deben sujetar las piezas sin dañarlas y facilitar la carga y descarga para ahorrar tiempo.

Diferencia entre útiles y plantillas

A menudo se confunden las fijaciones y las plantillas, pero funcionan de forma diferente. Las fijaciones permanecen inmóviles mientras la herramienta se mueve alrededor de la pieza. Las plantillas, por el contrario, guían la herramienta hasta el punto correcto de la pieza.

Piénselo de este modo: las fijaciones mantienen la pieza en su sitio, mientras que las plantillas controlan el movimiento de la herramienta. En el mecanizado CNC, las fijaciones son más habituales, ya que la máquina controla con precisión el movimiento de la herramienta.

Ventajas de las fijaciones CNC

Utilizar el útil adecuado aporta varias ventajas significativas a las operaciones CNC.

Mayor precisión y repetibilidad

Unas buenas fijaciones garantizan que cada pieza sea igual que la anterior. Mantienen las piezas exactamente en la misma posición cada vez, lo que mejora la calidad de las piezas y reduce el número de rechazos.

Aumento de la productividad y reducción del tiempo de ciclo

Las fijaciones reducen el tiempo de preparación entre piezas. Los operarios pueden retirar rápidamente las piezas acabadas y cargar otras nuevas. Algunas fijaciones sujetan varias piezas a la vez, lo que permite que las máquinas funcionen más tiempo sin detenerse.

Seguridad y facilidad de manejo

Las fijaciones protegen a los operarios manteniendo las manos alejadas de las herramientas de corte. Facilitan la manipulación segura de piezas incómodas o pesadas.

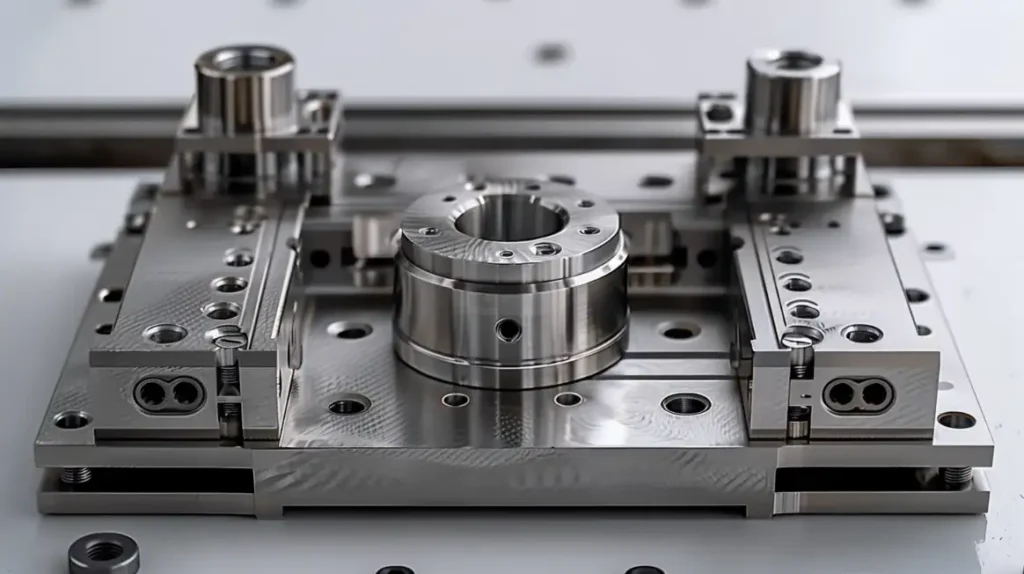

Tipos de útiles CNC

Existen muchos tipos de útiles CNC, cada uno diseñado para aplicaciones y materiales específicos. He aquí un desglose de los principales tipos que encontrará.

Basado en el mecanismo de sujeción

El método utilizado para fijar las piezas es la principal forma de clasificar las fijaciones. Cada mecanismo ofrece distintas ventajas.

Tornillos de banco

Las mordazas son el tipo de fijación CNC más básico y utilizado. Tienen dos mordazas, una fija y otra móvil, que sujetan la pieza desde lados opuestos. Muchos talleres empiezan con mordazas estándar y añaden insertos de mordaza personalizados para adaptarse a formas de piezas específicas.

Los tornillos de banco funcionan mejor con piezas que tengan al menos dos superficies paralelas. Se montan y ajustan rápidamente a piezas de distintos tamaños. Las mordazas CNC modernas pueden mantener tolerancias de 0,0005″ y ofrecen una excelente rigidez para cortes pesados.

Las mordazas suelen ofrecer un equilibrio entre coste y rendimiento para piezas pequeñas y medianas de geometría sencilla. Son ideales para operaciones de fresado en bloques, placas y piezas prismáticas.

Dispositivos de sujeción

Los útiles de sujeción utilizan varios tipos de mordazas para fijar las piezas a una placa base. Ofrecen más flexibilidad que las mordazas para sujetar piezas de formas complejas.

Las abrazaderas de palanca proporcionan una sujeción manual rápida con una fuerza de sujeción razonable. Las hay de varios tipos: de empuje, de tracción y de acción lateral. Las pinzas de palanca funcionan bien en series de producción medias en las que la velocidad de preparación es importante.

Las pinzas neumáticas utilizan presión de aire para un funcionamiento más rápido. Pueden activarse todas a la vez, lo que ahorra tiempo durante la carga de piezas. Muchas máquinas CNC incluyen líneas aéreas que se conectan directamente a estos sistemas.

Las pinzas hidráulicas generan las mayores fuerzas de apriete para aplicaciones pesadas. Mantienen una presión constante incluso en condiciones de corte severas. Aunque son más caros, los sistemas hidráulicos se amortizan en la producción de grandes volúmenes.

Fijaciones magnéticas

Las fijaciones magnéticas utilizan potentes campos permanentes o electromagnéticos para sujetar piezas ferrosas. Sin abrazaderas físicas, proporcionan un acceso sin obstáculos de la herramienta a más superficies de la pieza.

Los platos magnéticos permanentes no necesitan fuente de alimentación y funcionan bien para rectificado y mecanizado ligero. Los portaherramientas electromagnéticos ofrecen una potencia de sujeción más sustancial que puede activarse y desactivarse instantáneamente para cortes más pesados.

Las fijaciones magnéticas sólo funcionan con materiales a base de hierro. Son ideales para placas finas que son difíciles de sujetar sin distorsión. Los tiempos de preparación se reducen considerablemente, ya que no es necesario ajustar las abrazaderas físicas.

Dispositivos de vacío

Las fijaciones de vacío utilizan la succión para sujetar las piezas contra una placa de fijación. Una bomba de vacío crea una presión negativa entre la fijación y la pieza. Los anillos de sellado mantienen el vacío durante el mecanizado.

Estos útiles son excelentes para materiales no ferrosos como el aluminio, el plástico y la madera. Son perfectos para piezas delgadas y planas que podrían deformarse bajo presión de sujeción mecánica.

Los sistemas de vacío dejan la superficie de la pieza libre de marcas de sujeción, lo que los hace valiosos para piezas estéticas y aquellas con requisitos de planitud estrictos. Sin embargo, proporcionan menos fuerza de sujeción que las pinzas mecánicas, por lo que a menudo se necesitan parámetros de corte más ligeros.

En función de la operación de mecanizado

Los distintos procesos de mecanizado generan fuerzas y requisitos de acceso diferentes. Las fijaciones diseñadas para operaciones específicas tienen en cuenta estas necesidades.

Dispositivos de fresado

Los útiles de fresado deben resistir las fuerzas de corte en múltiples direcciones, manteniendo al mismo tiempo la precisión de la pieza. Suelen incluir sólidas placas base con soportes y abrazaderas estratégicamente situados.

Los buenos dispositivos de fresado evitan las vibraciones durante el corte pesado. A menudo incorporan refuerzos y masas adicionales para amortiguar las vibraciones, y los canales de refrigeración ayudan a controlar el calor durante el fresado agresivo.

Los mejores útiles de fresado equilibran la sujeción rígida de la pieza con un fácil acceso a la herramienta. Siempre que sea posible, permiten el mecanizado desde varios lados sin cambiar la posición de la pieza.

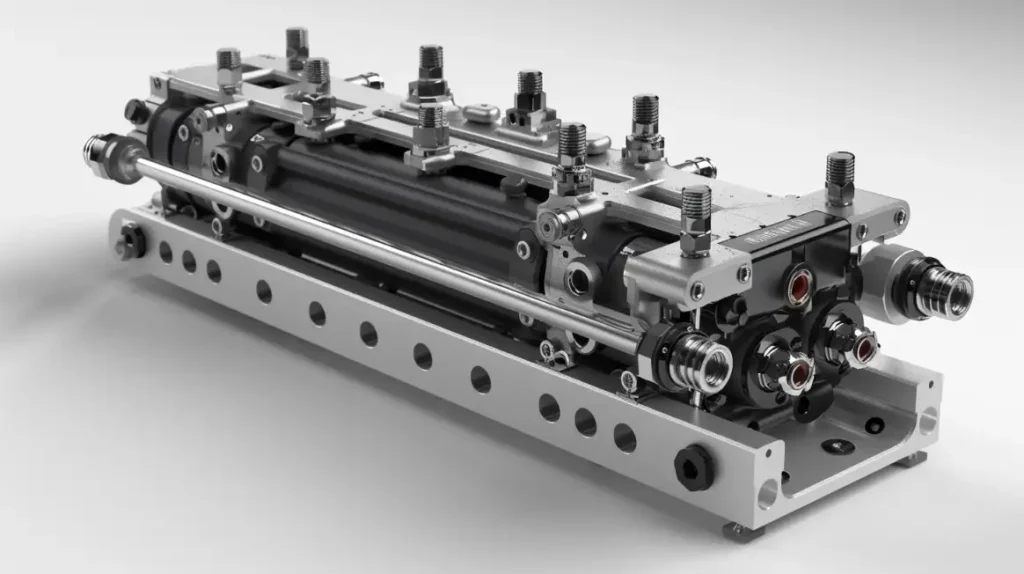

Dispositivos de torneado

Los útiles de torneado sujetan piezas en tornos CNC y centros de torneado. Dado que la pieza gira rápidamente, estos dispositivos deben equilibrarse con precisión para evitar vibraciones.

Los útiles de torneado estándar incluyen mandriles de tres o cuatro garras que centran la pieza. Los mandriles de pinza proporcionan un agarre más preciso para piezas más pequeñas. Las mordazas blandas personalizadas se adaptan a las formas de las piezas para mejorar el agarre y reducir las marcas.

En el caso de piezas con formas extrañas, los útiles de torneado pueden incluir contrapesos para mantener el equilibrio. El equilibrio adecuado es aún más crítico a las altas RPM utilizadas en las operaciones de acabado.

Accesorios de perforación

Los útiles de taladrado posicionan las piezas con precisión bajo las brocas y las herramientas de mandrinado. Se centran en mantener la precisión de la posición del orificio y evitar que la broca se desplace.

Estos útiles suelen incluir casquillos de acero templado que guían la broca. Los casquillos evitan la desviación de la broca y prolongan la vida útil de la herramienta. Para taladros profundos, los soportes adicionales pueden evitar la desviación de la pieza durante el taladrado.

Las funciones de cambio rápido ayudan a acelerar la producción en operaciones de taladrado de gran volumen. Algunos útiles de taladrado avanzados incluyen mecanismos de expulsión automática que expulsan las piezas terminadas tras el mecanizado.

Dispositivos de rectificado

Los útiles de rectificado requieren una estabilidad y precisión excepcionales. Incluso las vibraciones más pequeñas pueden arruinar el acabado superficial durante las operaciones de rectificado.

Estos dispositivos suelen incorporar masa adicional y materiales amortiguadores de vibraciones. Para aplicaciones de rectificado de precisión, mantienen una precisión de posición de micras.

La estabilidad térmica es muy importante en los útiles de rectificado. Algunas versiones de alta precisión incluyen sistemas de refrigeración para mantener la estabilidad dimensional durante largos ciclos de rectificado.

Basado en la manipulación de materiales

La forma de cargar y descargar las piezas afecta a la eficacia de la producción. Los diseños de los dispositivos varían en función del volumen de producción y las necesidades de automatización.

Accesorios manuales

Los dispositivos manuales requieren que los operarios carguen y descarguen las piezas a mano. Son sencillas, fiables y cuestan mucho menos que los sistemas automatizados.

Estas luminarias funcionan bien para prototipo corre y producción de bajo volumen. Proporcionan a los operarios un control total sobre el posicionamiento de las piezas y la presión de sujeción.

Muchos talleres empiezan con útiles manuales y añaden mejoras, como pinzas de liberación rápida, para aumentar la eficacia. Con un buen diseño, las fijaciones manuales pueden seguir ofreciendo una precisión y repetibilidad excelentes.

Accesorios automáticos

Las fijaciones automáticas se integran con los sistemas de control CNC para un funcionamiento manos libres. Utilizan mecanismos motorizados para cargar, posicionar, sujetar y expulsar piezas sin intervención del operario.

Estos sistemas destacan en la producción de grandes volúmenes. Mantienen tiempos de ciclo constantes y eliminan las variaciones causadas por la manipulación manual. Algunos pueden ajustar automáticamente la presión de sujeción en función del programa que se esté ejecutando.

Los dispositivos automáticos más avanzados funcionan con cargadores robotizados para células totalmente automatizadas. Aunque su implantación es costosa, estos sistemas pueden funcionar sin supervisión durante horas, lo que aumenta drásticamente la capacidad de producción.

Aplicaciones de los dispositivos CNC

Las fijaciones CNC son herramientas esenciales en la industria manufacturera. Se utilizan siempre que Mecanizado CNC para garantizar la precisión, la eficacia y la seguridad. Sus funciones se ajustan a los tipos de operaciones CNC utilizadas en la fabricación.

Se utiliza para torneado CNC, fresadoy molienda. Además, el diseño de las pinzas CNC determina su aplicación:

- Posicionamiento: Los dispositivos de fijación CNC garantizan que la pieza se coloque correctamente en la máquina en relación con las herramientas de corte. Esto garantiza que las superficies mecanizadas cumplan las especificaciones requeridas.

- Sujeción: Una vez colocada la pieza, los dispositivos de fijación del CNC aplican fuerza para mantenerla firmemente en su sitio. Así se evitan movimientos o vibraciones durante el mecanizado, que podrían provocar errores o daños.

Los dispositivos de fijación CNC integran funciones de posicionamiento y sujeción para mejorar la productividad y la calidad en diversos sectores. Son herramientas indispensables para conseguir procesos de fabricación fiables y eficientes.

Consejos de diseño para útiles CNC

El diseño de una fijación CNC requiere una planificación cuidadosa y atención a los detalles. Una fijación bien diseñada puede mejorar la precisión, la eficacia y la seguridad. Estos son algunos consejos clave que le ayudarán a crear útiles CNC prácticos:

Conozca su pieza de trabajo

Conozca el tamaño, la forma y el material de la pieza. Esto le ayudará a elegir el tipo de fijación adecuado y a asegurarse de que encaja perfectamente. Tenga en cuenta cómo se cargará, descargará y mecanizará la pieza.

Centrarse en la estabilidad

Una fijación estable evita vibraciones y movimientos durante el mecanizado. Utilice materiales resistentes y sujeciones seguras para sujetar firmemente la pieza. Asegúrese de que la fijación puede soportar las fuerzas generadas por las herramientas de corte.

Simplificar la instalación

Una instalación adecuada debe ser fácil de montar y ajustar. Si es posible, utilice componentes modulares. De este modo se ahorrará tiempo y se reducirán los errores, especialmente al cambiar entre distintas piezas u operaciones.

Garantizar la accesibilidad

Asegúrese de que el útil permite el acceso a todos los lados de la pieza. Esto es importante para operaciones de mecanizado complejas. Evite diseños que bloqueen la herramienta de corte o dificulten el acceso a determinadas zonas.

Probar e iterar

Pruebe la fijación antes de la producción a gran escala. Busque cualquier problema de alineación, estabilidad o accesibilidad. Realice los ajustes necesarios para mejorar el rendimiento. La iteración es clave para crear una fijación perfecta para sus necesidades específicas.

Conclusión

Las fijaciones CNC desempeñan un papel fundamental en el éxito de las operaciones de mecanizado. Sujetan las piezas de forma segura, garantizan una calidad uniforme de las piezas y aumentan la productividad del taller. La fijación adecuada hace que las piezas sean más precisas, acelera la producción y mantiene la seguridad de los operarios.

Si busca útiles CNC de alta calidad o necesita asesoramiento experto para diseñar la solución perfecta para su proyecto, póngase en contacto con nosotros hoy mismo. Permítanos ayudarle a conseguir precisión, eficacia y fiabilidad en la fabricación. Obtenga ahora una consulta gratuita!

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.