Mantener la precisión y la calidad es un reto constante en el mundo de la fabricación. Sin las herramientas adecuadas, los errores pueden pasar fácilmente desapercibidos. Aquí es donde entra en juego la inspección con MMC. Garantiza que sus piezas cumplen las especificaciones requeridas, evitando costosos errores en la producción.

Las ventajas de la inspección con MMC son evidentes. Proporciona mediciones rápidas y precisas que reducen los errores humanos y mejoran el control de calidad. La adopción de la MMC en su proceso de fabricación garantiza que sus productos cumplan las normas más estrictas y ofrezcan siempre resultados excelentes.

¿Qué es la inspección con MMC?

La inspección con MMC utiliza una máquina de medición de coordenadas (MMC) para medir las dimensiones físicas de una pieza. Esta herramienta ayuda a los fabricantes a comprobar detalles esenciales como el tamaño, la forma y las características de la superficie. Garantiza que cada pieza se ajuste a las especificaciones de su diseño.

La inspección con MMC consiste en colocar una sonda en la superficie de la pieza. La sonda registra las coordenadas de la pieza, que luego se analizan para comprobar si hay diferencias con el diseño previsto.

La inspección con MMC es esencial en industrias que dependen de mediciones precisas. Ayuda a detectar errores en una fase temprana de la producción, lo que reduce la posibilidad de fabricar productos defectuosos. Este proceso mejora el control de calidad y mantiene la coherencia de la producción.

Qué son las máquinas de medición por coordenadas (MMC)?

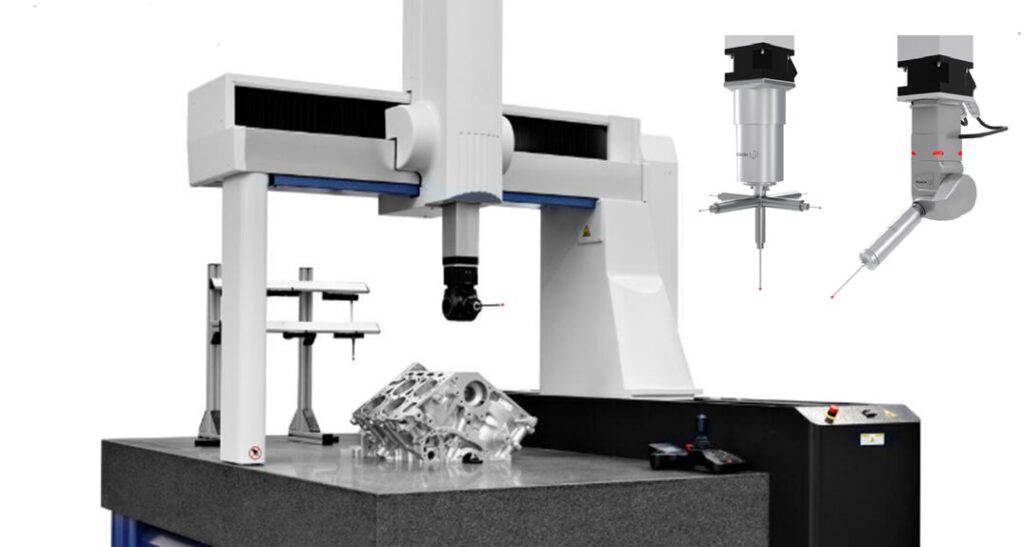

Una máquina de medición de coordenadas mide la geometría física de un objeto. La máquina mueve una sonda a lo largo de los ejes X, Y y Z para medir las dimensiones de la pieza. Dependiendo de la complejidad, las MMC pueden funcionar de forma manual o totalmente automatizada.

Componentes clave de una MMC

La inspección con MMC depende de varios componentes esenciales que garantizan mediciones precisas. Cada componente desempeña un papel clave para que el proceso de inspección sea preciso.

Sondas

La sonda es la parte central de una MMC. Toca la superficie de la pieza medida y recopila datos sobre sus dimensiones. En función del tipo de medición necesaria, las sondas pueden ser mecánicas, ópticas o láser.

Escalas

Las escalas miden el movimiento de la sonda a lo largo de los ejes X, Y y Z. Estas escalas lineales siguen la posición de la sonda con gran precisión, y la exactitud de la escala afecta a la precisión general de las mediciones.

Software

El software interpreta los datos recogidos por la sonda y la báscula. Procesa las mediciones y las compara con las especificaciones de diseño de la pieza. El software avanzado de MMC puede crear modelos 3D, ejecutar simulaciones y generar informes para el control de calidad.

¿Cómo funciona la inspección con MMC?

La inspección con MMC comprueba las dimensiones de las piezas con extrema precisión. Sustituye las conjeturas por datos complejos. He aquí cómo se realiza paso a paso.

Colocación de piezas

En primer lugar, el operario fija la pieza en la mesa de la MMC, asegurándose de que quede plana y estable. Las abrazaderas o fijaciones la mantienen en su sitio. Una alineación correcta es fundamental, incluso una ligera inclinación puede sesgar las mediciones.

Sonda

A continuación, el palpador de la máquina toca la superficie de la pieza. Puede tratarse de un palpador físico o de un escáner láser. La sonda registra las coordenadas X, Y y Z de cada punto. Para formas complejas, la sonda toma cientos de mediciones.

Análisis de datos

El software de la MMC compara las mediciones con el diseño CAD original. Comprueba si hay huecos, alabeos o dimensiones incorrectas. Los mapas de colores suelen resaltar las desviaciones: rojo para las fuera de tolerancia, verde para las buenas.

Generación de informes

Por último, el sistema genera un informe detallado. Muestra las medidas exactas, las tolerancias y el estado de aprobado/no aprobado. Los ingenieros lo utilizan para aprobar piezas o marcar ajustes. Los informes pueden ser PDF u hojas de cálculo para compartirlos fácilmente.

Tipos de MMC

Existen diferentes tipos de MMC, cada una diseñada para tareas de inspección específicas. A continuación se describen los principales tipos de MMC.

Brazo articulado

Las MMC de brazo articulado son conocidas por su flexibilidad y movilidad. Disponen de un brazo ligero y móvil colocado en diferentes ángulos para medir piezas de diversas formas y tamaños. Son ideales para inspecciones portátiles e in situ.

Brazo horizontal

Las MMC de brazo horizontal disponen de un brazo largo que se mueve a través de una base fija. Estas máquinas se utilizan para medir piezas grandes y pesadas. Ofrecen una gran estabilidad y precisión.

Puente

Las MMC de puente tienen una base fija con un puente que se extiende sobre la pieza medida. La sonda se monta en el puente y se desplaza a lo largo de los ejes X, Y y Z. Este tipo es preciso e ideal para medir piezas que requieren un control dimensional preciso.

Voladizo

Las MMC en voladizo son similares a las MMC de puente, pero sólo tienen una estructura de soporte. La sonda se monta en un lado de la máquina mientras que el otro está abierto. Este diseño facilita la carga de piezas más grandes o complejas, ya que el soporte único ofrece más flexibilidad de posicionamiento.

Pórtico

Las MMC de pórtico suelen utilizarse para medir piezas o conjuntos de gran tamaño. Disponen de una estructura fija con un travesaño móvil que sujeta la sonda. Estos sistemas ofrecen una gran rigidez y precisión, por lo que resultan ideales para mediciones de cargas pesadas.

¿Cuáles son las capacidades de la MMC?

Las MMC modernas hacen mucho más que simples comprobaciones de longitud. Proporcionan una verificación 3D completa de las piezas con una precisión increíble. Esto es lo que pueden medir:

Medidas dimensionales

Las MMC se utilizan principalmente para medir las dimensiones físicas de una pieza, incluida su longitud, anchura, altura y forma general. Pueden medir estas dimensiones con gran precisión, garantizando que cada pieza se ajuste a las especificaciones de su diseño.

Medidas del perfil

Las mediciones de perfil se centran en la forma de una pieza, incluidas las curvas, los contornos y los perfiles de superficie. Las MMC pueden comprobar la forma y la suavidad del perfil de una pieza para asegurarse de que coincide con el diseño.

Medición de ángulos

Las MMC también pueden medir los ángulos entre distintas superficies de una pieza. Tanto si se trata del ángulo de una característica como de la relación entre dos superficies, las MMC pueden proporcionar mediciones exactas de ángulos.

Medidas de profundidad

Las MMC pueden medir la profundidad de los orificios, ranuras o cavidades de una pieza. Estas mediciones de profundidad son esenciales para piezas como moldes, insertos o cualquier cosa que necesite rebajes precisos.

Escaneo láser

El escaneado láser es una función avanzada de las MMC que permite la medición sin contacto de formas complejas. La MMC utiliza un rayo láser para recoger miles de puntos de datos de una superficie, creando un modelo 3D detallado.

Sistemas de sonda táctil

Los sistemas de sonda de contacto son estándar en muchas MMC. Estas sondas tocan la superficie de la pieza para obtener mediciones precisas.

Verificación asistida por ordenador

Las MMC suelen estar vinculadas a software de verificación asistida por ordenador (CAV). Este software permite a los fabricantes analizar las mediciones y compararlas con modelos CAD en tiempo real. Esta función permite comprobar rápidamente si una pieza cumple las especificaciones de diseño.

Ventajas de la inspección con MMC

La inspección con MMC se ha convertido en el patrón oro del control de calidad en todos los sectores. He aquí por qué los fabricantes confían en ella:

Alta exactitud y precisión

Las MMC se construyen para ofrecer una precisión y exactitud extremadamente altas. Pueden medir piezas con precisión micrométrica, garantizando que cada componente se ajuste a las tolerancias requeridas.

Eficiencia en tiempo y costes

La inspección con MMC reduce el tiempo dedicado a las mediciones manuales, que suelen ser lentas y propensas a errores humanos. Al automatizar el proceso de medición, las MMC aceleran la producción y reducen la necesidad de repeticiones.

Versatilidad en la medición de geometrías complejas

Las MMC son excelentes para medir formas complejas. Pueden medir curvas intrincadas, orificios profundos y características irregulares que son difíciles o imposibles de medir con los métodos tradicionales.

Repetibilidad y coherencia

Las MMC proporcionan mediciones altamente repetibles. Esto significa que pueden medir piezas con las especificaciones exactas de forma constante a lo largo del tiempo.

Dónde marca la diferencia la inspección con MMC?

La tecnología MMC desempeña un papel fundamental en todo el proceso de fabricación. Aquí es donde aporta más valor:

Control y garantía de calidad

- Verifica que las piezas de producción cumplen todas las especificaciones

- Proporciona pruebas documentales del cumplimiento

- Compatible con ISO 9001 y otras certificaciones de calidad

- Permite el seguimiento del control estadístico de procesos (CEP)

Validación de prototipos

- Comprobación del diseño de las piezas de la primera tirada

- Identificación temprana de las mejoras de diseño necesarias

- Reduce los costosos rediseños en fases posteriores de la producción

- Acelera la comercialización de nuevos productos

Inspecciones del primer artículo (FAI)

- Valida a fondo las muestras iniciales de producción

- Crea una base de referencia para futuras series de producción

- Documenta todas las dimensiones críticas

- A menudo se requiere para contratos aeroespaciales y de defensa.

Control durante el proceso

- Detecta las desviaciones de fabricación antes de que provoquen rechazos

- Permite ajustar los procesos en tiempo real

- Reduce los desechos detectando los errores en mitad de la producción

- Mantiene una calidad constante en todas las tiradas

Inspección final del producto

- Proporciona la confirmación de calidad final antes del envío

- Genera certificados de conformidad

- Crea registros de calidad permanentes

- Garantiza que el cliente reciba productos sin defectos

Desde el inicio prototipos hasta el envío final, la inspección con MMC proporciona la garantía de calidad necesaria en cada etapa. Su capacidad para proporcionar mediciones precisas y documentadas la convierte en una herramienta inestimable para los fabricantes que no pueden renunciar a la calidad.

Factores que afectan a la precisión de la inspección en MMC

Varios factores afectan a la precisión de la inspección en MMC. Estos factores deben controlarse cuidadosamente para garantizar mediciones precisas y fiables. Esto es lo que debe controlar para obtener inspecciones fiables:

Calibrado y mantenimiento de máquinas

Una calibración adecuada es crucial para mantener la precisión de la MMC. Con el tiempo, las máquinas pueden desgastarse, lo que puede afectar a su precisión. El mantenimiento y la recalibración periódicos ayudan a garantizar el máximo rendimiento de la máquina.

Factores medioambientales

Los cambios de temperatura pueden hacer que los materiales se dilaten o contraigan, afectando a la precisión de las mediciones. La humedad elevada o los contaminantes del aire pueden alterar las propiedades físicas de los materiales. Las vibraciones de la maquinaria cercana también pueden provocar lecturas imprecisas.

Selección y configuración de la sonda

El tipo de sonda utilizada en la inspección de MMC afecta significativamente a la precisión de la medición. Las sondas mecánicas, ópticas y láser tienen cada una características diferentes y son las mejores para determinadas aplicaciones. Elegir la investigación adecuada para la pieza que se va a medir garantiza unos resultados precisos.

Propiedades del material de la pieza

Las propiedades del material de la pieza también pueden afectar a la precisión de las inspecciones en MMC. Por ejemplo, los materiales blandos como el plástico pueden deformarse bajo el contacto de la sonda, afectando a la precisión de la medición. Los materiales más duros pueden requerir sondas más resistentes, lo que podría causar desgaste tanto en la sonda como en el material.

Selección de la MMC adecuada a sus necesidades

Elegir la máquina de medición por coordenadas adecuada no consiste en adquirir el modelo más avanzado, sino en adaptar las capacidades a sus necesidades específicas. Desglosemos los factores clave para tomar una decisión:

Factores a tener en cuenta: Tamaño, velocidad y precisión

- Tamaño: El tamaño de la MMC debe coincidir con las piezas que necesita medir. Para componentesSi necesita una MMC para piezas más pequeñas, como bastidores de automóviles o piezas aeroespaciales, puede necesitar una MMC más grande, como un sistema de pórtico. Las máquinas más pequeñas, como una MMC de puente o en voladizo, son más adecuadas para piezas más pequeñas, como componentes electrónicos o de precisión.

- Velocidad: La velocidad es esencial en función del número de piezas que deba inspeccionar. Las MMC de alta velocidad son excelentes para entornos en los que deben comprobarse muchas piezas rápidamente. Sin embargo, si la precisión es más importante que la velocidad, puede ser mejor elegir una máquina que priorice la precisión sobre la velocidad.

- Precisión: La precisión es un factor crítico para muchas industrias. Para piezas con tolerancias muy ajustadas, necesitará una MMC de alta precisión. La precisión de la máquina suele medirse en micrómetros y debe ajustarse a los requisitos de calidad de su producto.

Tipos de sondas y sus aplicaciones

El tipo de sonda utilizada en una MMC es otro factor crítico. Las distintas sondas ofrecen diferentes ventajas en función de sus necesidades de medición:

- Sondas mecánicas: Son las sondas más habituales. Son las mejores para mediciones por contacto en superficies sólidas y estables. Proporcionan una gran precisión para mediciones estándar.

- Sondas ópticas: Estas sondas son adecuadas para medir superficies delicadas o reflectantes. Son sin contacto, lo que evita dañar la pieza y pueden medir capas finas o características pequeñas.

- Sondas láser: Las sondas láser son ideales para medir formas complejas o detalladas. Ofrecen medición sin contacto y pueden recopilar rápidamente miles de puntos de datos, lo que las hace perfectas para escanear a alta velocidad piezas o conjuntos intrincados.

Conclusión

La inspección con MMC es una herramienta esencial para garantizar la precisión y la calidad en la fabricación. Mediante tecnologías de medición avanzadas, las MMC pueden comprobar con precisión las dimensiones, formas y características de las piezas, ayudando a los fabricantes a cumplir estrictas normas de calidad.

¿Desea mejorar la calidad de su fabricación con una inspección precisa con MMC? Contáctenos hoy mismo para saber cómo podemos ayudarle a agilizar su proceso de producción y garantizar un control de máxima calidad de sus piezas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.