¿Está indeciso entre la soldadura fuerte y la soldadura blanda para su próximo proyecto de fabricación de metales? Ambos métodos unen metales, pero difieren en resistencia, coste y aplicación. ¿Cómo decidir cuál se adapta mejor a su proyecto? Vamos a explicarlo.

La soldadura fuerte une metales utilizando una masilla que funde a más de 840°F pero se mantiene por debajo de los puntos de fusión de los metales base. No disuelve los metales base, manteniéndolos intactos. La soldadura fuerte funde y fusiona los metales, creando una unión fuerte. La soldadura fuerte funciona bien con metales finos, diferentes o sensibles al calor, mientras que la soldadura blanda es mejor para trabajos de alta resistencia y al aire libre.

¿Quiere saber qué método se adapta mejor a las necesidades específicas de su proyecto? Comparemos estas dos técnicas de unión de metales para ayudarle a tomar la decisión correcta.

Comprender la soldadura fuerte

La soldadura fuerte une metales sin fundir los materiales de base, lo que la hace útil para muchos proyectos que necesitan conexiones fuertes y limpias.

¿Qué es la soldadura fuerte?

La soldadura fuerte es un proceso de unión de metales que crea uniones fuertes sin fundir los metales base. En su lugar, un metal de aportación fluye hacia la unión por acción capilar.

El proceso funciona a temperaturas superiores a 450 °C (840 °F) pero inferiores al punto de fusión de los metales unidos. Esta característica clave diferencia la soldadura fuerte de la soldadura blanda y la soldadura fuerte. El calor más bajo evita la deformación y crea uniones duraderas.

La soldadura fuerte utiliza diversas fuentes de calor, como sopletes, hornos o bobinas de inducción. Cada método presenta ventajas para distintos proyectos y volúmenes de producción.

Proceso de soldadura fuerte

El proceso de soldadura fuerte sigue estos pasos básicos:

- Limpiar las superficies metálicas para eliminar la suciedad, el aceite y los óxidos.

- Aplicar fundente para evitar la formación de nuevos óxidos durante el calentamiento

- Ensamble las piezas con la holgura de unión adecuada (normalmente de 0,001″ a 0,005″).

- Aplique calor para llevar el conjunto a la temperatura de soldadura fuerte.

- Añadir metal de aportación, que se funde y fluye a través de la junta por capilaridad.

- Enfriar el asamblea y limpie cualquier resto de fundente

El metal de aportación es la clave del éxito de la soldadura fuerte. Debe tener un punto de fusión inferior al de los metales base, pero fluir bien a temperaturas de soldadura fuerte. Los metales de aportación más comunes son el cobre, la plata y las aleaciones de aluminio, cada uno de ellos con usos específicos.

Tipos de métodos de soldadura fuerte

Los distintos métodos de soldadura fuerte se adaptan a diferentes proyectos en función del tamaño, el material y el volumen de producción.

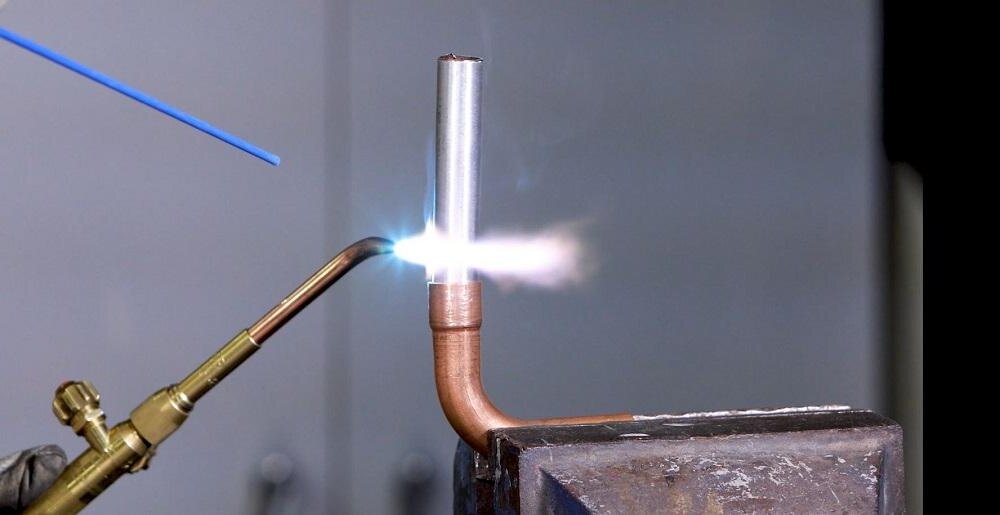

Soldadura con soplete

La soldadura fuerte con soplete utiliza una llama manual para calentar la zona de unión. Es flexible y portátil, y sirve para reparaciones y pequeñas series de producción.

soldadura fuerte en horno

La soldadura fuerte en horno calienta todo el conjunto en un entorno controlado. Funciona bien para el procesamiento por lotes y piezas complejas con múltiples uniones.

Soldadura por inducción

La soldadura por inducción utiliza campos electromagnéticos para calentar la unión con rapidez y precisión. Es rápido, limpio y adecuado para la producción automatizada.

Soldadura por resistencia

La soldadura por resistencia hace pasar una corriente eléctrica a través de la unión para generar calor. Es rápida y funciona bien para uniones pequeñas y localizadas.

Ventajas de la soldadura fuerte

La soldadura fuerte ofrece muchas ventajas que la convierten en la mejor opción para proyectos específicos.

Temperaturas más bajas y menor distorsión térmica

Las temperaturas más bajas utilizadas en la soldadura fuerte reducen la distorsión térmica en los metales base. Esto ayuda a que las piezas mantengan su forma y propiedades, lo que es vital para los componentes de precisión.

Capacidad para unir metales distintos

Una ventaja importante de la soldadura fuerte es la unión de distintos tipos de metales. Puede unir cobre con acero, acero inoxidable con aluminio o muchas otras combinaciones que serían difíciles o imposibles de soldar.

Uniones más limpias y precisas

Las uniones por soldadura fuerte suelen ser más limpias y precisas que las soldadas. Muestran efectos térmicos mínimos y pueden parecer casi sin costuras, por lo que la soldadura fuerte es perfecta para uniones visibles en productos de consumo.

Limitaciones de la soldadura fuerte

A pesar de sus ventajas, la soldadura fuerte presenta algunos inconvenientes.

Menor resistencia de la unión en comparación con la soldadura

Las uniones soldadas no suelen ser tan fuertes como las soldadas, especialmente bajo tensión directa. Aunque siguen siendo fuertes, es posible que no soporten cargas extremas tan bien como las soldaduras.

Resistencia limitada a altas temperaturas

Las uniones soldadas pueden debilitarse a altas temperaturas, especialmente cuando se acercan al punto de fusión del metal de aportación. Esto limita su uso en entornos muy calientes.

Necesidad de un ajuste preciso de las juntas

La soldadura fuerte requiere un ajuste preciso entre las piezas. La separación debe ser lo suficientemente pequeña para permitir la acción capilar, pero lo suficientemente grande para que el metal de aportación fluya. Unas holguras demasiado estrechas o demasiado flojas pueden provocar uniones débiles o fallidas.

Comprender la soldadura

La soldadura crea fuertes uniones metálicas fundiendo y fusionando materiales a altas temperaturas. Es el método preferido para proyectos pesados.

¿Qué es la soldadura?

La soldadura es un proceso que une metales fundiéndolos y fusionándolos. A diferencia de la soldadura fuerte, la soldadura funde los metales base junto con cualquier material de aporte.

El proceso crea un baño de soldadura de metal fundido que, una vez enfriado, forma una fuerte unión. Esta fusión crea uniones que pueden ser tan fuertes como el metal original. El elevado calor cambia la estructura del metal en lo que se denomina zona afectada por el calor.

La soldadura funciona aplicando un calor intenso en la zona de unión. El calor puede proceder de un arco eléctrico, una llama de gas, un láser, fricción u otras fuentes. Algunos métodos de soldadura también utilizan presión para ayudar a formar la unión.

Proceso de soldadura

El proceso básico de soldadura sigue estos pasos:

- Limpiar las superficies metálicas para eliminar los contaminantes

- Colocar las piezas en la posición correcta con una preparación adecuada de las juntas.

- Aplicar calor para fundir los metales base en la unión

- Añadir material de relleno si es necesario

- Dejar que el baño de soldadura se enfríe y solidifique.

- Limpiar e inspeccionar la soldadura acabada

El calor es el factor principal de la soldadura. Debe ser lo suficientemente intenso como para fundir los metales base, lo que suele requerir temperaturas superiores a los 3000 °F (1650 °C).

Técnicas comunes de soldadura

El mundo de la soldadura incluye muchos métodos, cada uno con usos y ventajas específicos.

Soldadura por arco

La soldadura por arco utiliza un arco eléctrico para generar calor.

Los tipos más comunes son:

- Soldadura MIG: Fácil de aprender, ideal para acero y aluminio.

- Soldadura TIG: Preciso y limpio, ideal para acabados finos o de alta calidad.

- Soldadura con electrodo revestido: Versátil y funciona bien en exteriores o en condiciones adversas.

Soldadura por resistencia

Soldadura por resistencia hace pasar corriente eléctrica a través de las piezas metálicas. La resistencia a la corriente genera calor en la unión. La soldadura por puntos, un tipo común, se utiliza en talleres de carrocería y en la industria manufacturera.

Soldadura por láser

Soldadura por láser utiliza un rayo láser enfocado para crear soldaduras precisas y estrechas. Es ideal para materiales finos y producción automatizada, y el calor concentrado minimiza la distorsión.

Ventajas de la soldadura

La soldadura ofrece ventajas clave que la hacen ideal para muchas aplicaciones.

Uniones resistentes y duraderas

Las uniones soldadas suelen ser robustas y duraderas. Pueden ser tan fuertes como el metal base y soportar cargas pesadas.

Adecuado para aplicaciones de alta carga

La resistencia de las uniones soldadas las hace idóneas para usos sometidos a grandes esfuerzos. Puentes, edificios y maquinaria pesada confían en las uniones soldadas para mantener la seguridad en condiciones extremas.

Amplia compatibilidad de grosores de material

La soldadura funciona bien en una amplia gama de espesores de metal. Los distintos métodos de soldadura pueden manejar diversos tamaños, desde chapas finas hasta gruesas planchas de acero.

Limitaciones de la soldadura

A pesar de sus puntos fuertes, la soldadura tiene algunos inconvenientes que hay que tener en cuenta.

Un elevado aporte de calor puede provocar deformaciones.

El elevado calor utilizado en la soldadura puede provocar deformaciones, especialmente en materiales finos. Esta distorsión puede ser difícil de controlar y requerir un trabajo extra para solucionarla o evitarla.

Requiere mano de obra cualificada

La mayoría de los métodos de soldadura requieren trabajadores cualificados y equipos especiales. La curva de aprendizaje es más pronunciada que la de la soldadura fuerte, y las buenas soldaduras requieren práctica.

No es ideal para metales finos o distintos

La soldadura funciona mejor cuando se unen metales similares de grosor parecido. Es mucho más difícil soldar sin problemas metales distintos o materiales frágiles.

Diferencias clave entre soldadura fuerte y soldadura blanda

A la hora de elegir entre soldadura fuerte y soldadura blanda, hay que tener en cuenta varios factores clave. Cada método tiene claros puntos fuertes y débiles que lo hacen mejor para usos específicos.

Resistencia y durabilidad de las juntas

La soldadura crea uniones más fuertes porque funde los metales base, fusionándolos. Esto hace que las uniones soldadas sean ideales para aplicaciones sometidas a grandes esfuerzos o que soportan cargas.

Aunque sigue siendo fuerte, la soldadura fuerte depende de un metal de aportación y no funde los materiales base, lo que da lugar a uniones menos robustas.

Efectos de la temperatura y el calor

La soldadura requiere temperaturas mucho más elevadas, que a menudo funden los metales base. Esto puede provocar deformaciones o daños en materiales finos o sensibles al calor.

La soldadura fuerte utiliza temperaturas más bajas, lo que reduce el riesgo de distorsión y la hace más adecuada para piezas delicadas.

Compatibilidad de materiales

La soldadura fuerte funciona bien con metales distintos, como la unión de cobre y acero. También es adecuada para piezas finas o complejas.

La soldadura es mejor para metales similares y materiales más gruesos, pero tiene dificultades con metales distintos debido a las diferencias en los puntos de fusión y la expansión térmica.

Consideraciones estéticas y de precisión

La soldadura fuerte produce uniones más limpias y lisas con un trabajo de acabado mínimo. Es ideal para aplicaciones en las que la apariencia importa.

La soldadura puede dejar superficies ásperas o irregulares, que requieren un esmerilado o pulido adicional.

Coste y eficiencia de la producción

La soldadura fuerte suele ser más barata en proyectos pequeños o delicados debido al menor consumo de energía y a que el equipo es más sencillo.

La soldadura es más cara y rentable para aplicaciones a gran escala o pesadas en las que la resistencia es fundamental.

Soldadura fuerte frente a soldadura blanda: Factores a tener en cuenta

Elegir entre soldadura fuerte y soldadura blanda puede ser decisivo para su proyecto. Varios factores clave le ayudarán a decidir qué método se adapta mejor a sus necesidades.

Requisitos de aplicación y rendimiento

Piense en el uso que se dará a la junta. ¿Sufrirá grandes esfuerzos, temperaturas extremas o vibraciones? Las uniones soldadas soportan mejor la tensión directa, mientras que las soldadas suelen soportar mejor las vibraciones.

Compruebe si la junta debe ser estanca al agua o al gas. Ambos métodos pueden crear juntas estancas, pero la aplicación es importante. Las uniones soldadas funcionan bien en fontanería y refrigeración, mientras que las uniones soldadas pueden ser mejores para recipientes de alta presión.

Considere también el entorno de trabajo. ¿Estará la unión expuesta a productos químicos, agua salada o temperaturas extremas? Algunas uniones soldadas pueden debilitarse a altas temperaturas, mientras que las uniones soldadas pueden ser más resistentes a la corrosión.

Tipo y grosor del material

Los materiales a unir suelen determinar el mejor método. Los materiales finos de menos de 1/16″ de grosor suelen soldarse mejor para evitar quemaduras y deformaciones.

La soldadura fuerte suele ser la única opción viable para metales distintos, como el cobre y el acero o el aluminio y el acero inoxidable. Soldar estas combinaciones es difícil o imposible.

Los materiales muy gruesos suelen favorecer la soldadura, que crea una unión por fusión completa capaz de soportar cargas pesadas. El mayor calor de la soldadura penetra mejor en las secciones gruesas.

Volumen de producción y limitaciones de costes

Piense en el equipo que ya tiene para proyectos puntuales o pequeñas tiradas. La soldadura fuerte suele requerir herramientas más baratas, mientras que la soldadura fuerte puede requerir equipos más especializados.

En la producción de grandes volúmenes, la velocidad se convierte en un factor clave. Algunos métodos de soldadura, como MIG, pueden ser rápidos. La soldadura fuerte en horno puede ser eficaz para procesar por lotes muchas piezas pequeñas a la vez.

Recuerde los costes de mano de obra. La soldadura suele requerir mano de obra más cualificada, sobre todo para uniones complejas, lo que puede repercutir significativamente en el coste total del proyecto.

Soldadura fuerte frente a soldadura blanda: Usos comunes

Tanto la soldadura fuerte como la soldadura blanda tienen aplicaciones específicas en las que destacan. Entender los casos de uso típicos puede ayudarle a tomar mejores decisiones para sus proyectos.

Los mejores casos de uso de la soldadura fuerte

- Sistemas de climatización y fontanería: La soldadura fuerte es ideal para unir tubos de cobre y otros componentes.

- Aplicaciones aeroespaciales y de automoción: Funciona bien para piezas ligeras y de precisión.

- Componentes eléctricos y montajes delicados: El menor aporte de calor de la soldadura fuerte evita dañar los materiales sensibles.

Los mejores casos de uso de la soldadura

- Aplicaciones estructurales y pesadas: La soldadura refuerza edificios, puentes y maquinaria.

- Fabricación de maquinaria industrial: Es perfecto para crear piezas duraderas y portantes.

- Trabajos de reparación y refuerzo: La soldadura se utiliza a menudo para fijar o reforzar estructuras existentes.

Conclusión

La soldadura fuerte y la soldadura blanda son métodos eficaces para unir metales, pero sirven para fines distintos. La elección entre soldadura fuerte y soldadura blanda depende de las necesidades del proyecto. Tenga en cuenta el tipo de material, la resistencia de la unión, el volumen de producción y el presupuesto.

¿Está listo para iniciar su próximo proyecto de fabricación de metal, pero aún no está seguro de qué método de unión es el adecuado para usted? Nuestro experimentado equipo de ingenieros puede ayudarle a evaluar sus necesidades y recomendarle el mejor método. Contáctenos hoy mismo para una consulta y un presupuesto gratuitos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.