¿Busca una forma de dar a sus productos metálicos una textura superficial uniforme y mate? El granallado puede ser la solución. Esta técnica mejora el aspecto de las piezas metálicas y aumenta su funcionalidad. Tanto si desea añadir textura como mejorar la adherencia del material, el granallado ofrece diversas ventajas tanto a ingenieros como a fabricantes.

En este artículo analizaremos cómo funciona el granallado, sus aplicaciones típicas y sus ventajas para la fabricación.

¿Qué es la voladura de perlas?

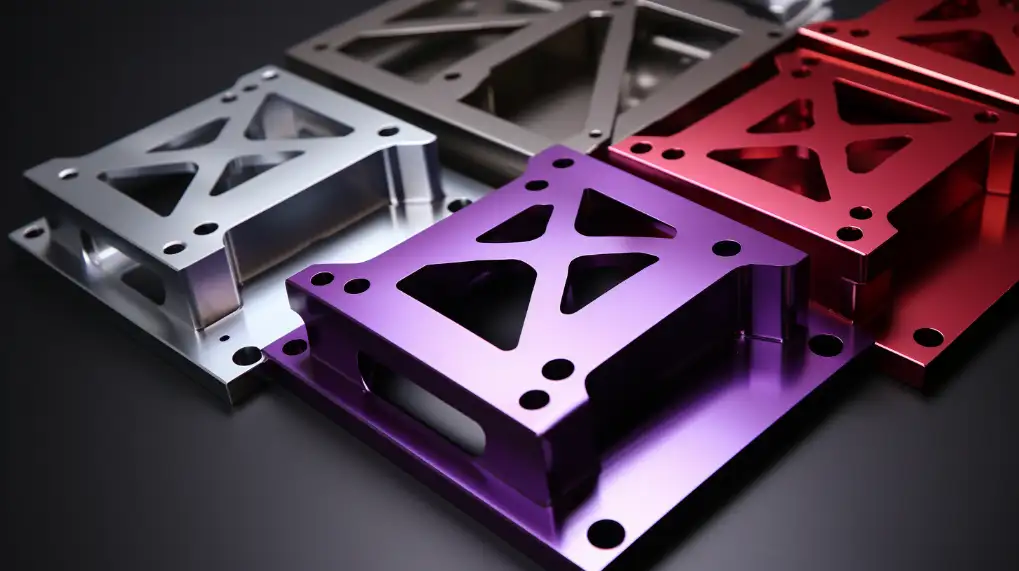

El granallado es un proceso de preparación de superficies que mejora la superficie de las piezas metálicas pulverizando finas perlas de vidrio o acero a alta presión. Elimina el óxido, la pintura u otros contaminantes y da a la pieza un acabado semipulido o satinado.

El granallado se utiliza ampliamente para el acabado de piezas metálicas con el fin de mejorar su aspecto, aumentar la resistencia a la corrosión y preparar las superficies para revestimientos adicionales.

Cuándo elegir el acabado Bead Blast

El granallado es versátil, pero ¿cómo saber cuándo es la mejor opción? A la hora de decidir si utilizar un acabado de granallado, tenga en cuenta las necesidades específicas de su proyecto.

1. Necesita una superficie no reflectante

Si su proyecto requiere un acabado mate para reducir el deslumbramiento o el reflejo de la luz, el granallado es ideal.

2. Quiere ocultar imperfecciones

El granallado crea una textura uniforme que enmascara pequeños arañazos, abolladuras o marcas de mecanizado.

3. Se está preparando para revestimientos o pintura

La superficie ligeramente rugosa del granallado mejora la adherencia de pinturas, revestimientos o adhesivos. Si su pieza necesita una capa protectora o un acabado decorativo, el granallado garantiza que se adhiera mejor y dure más.

4. Necesita una superficie limpia y libre de contaminantes

El granallado elimina eficazmente el óxido, la cal y otros contaminantes.

5. Trabaja con materiales delicados

A diferencia de los métodos abrasivos más duros, el chorreado con microesferas es suave con los materiales. Es adecuado para metales más blandos, como el aluminio, o chapas finas que podrían alabearse o deformarse con tratamientos agresivos.

El proceso de granallado: Una visión general paso a paso

El chorreado con microesferas es un proceso en el que se lanzan a gran velocidad microesferas diminutas y complejas sobre la superficie de un material. Así es como funciona en pocas palabras:

- Preparación: La pieza a tratar se limpia para eliminar cualquier aceite, suciedad u otros contaminantes.

- Selección de cuentas: El tipo de cordón adecuado se elige en función del material y el acabado deseado.

- Voladura: Las perlas se chorrean sobre la pieza con aire comprimido. La fuerza de los granos al golpear la superficie crea un acabado mate uniforme.

- Después del tratamiento: Tras el granallado, se inspecciona la calidad de las piezas y pueden someterse a procesos adicionales como el revestimiento o la pulido.

Herramientas para el acabado Bead Blast

Necesita las herramientas adecuadas para conseguir un acabado de granallado de alta calidad. Examinemos las herramientas esenciales y sus funciones.

Medios de chorreado

Las bolas son el corazón del proceso de granallado. Determinan la textura, calidad y eficacia del acabado. Los tipos más comunes son:

- Cuentas de vidrio: Un acabado suave y satinado es ideal para limpiar y desbarbar metal sin eliminar mucho material.

- Cuentas de cerámica: Normalmente más duras y resistentes, las perlas de cerámica se utilizan a menudo para metales más duros, dando un acabado más texturado.

- Cuentas de acero: Las perlas de acero proporcionan un acabado más agresivo para aplicaciones pesadas, a menudo para limpiar y desbastar superficies metálicas.

- Cuentas de plástico: Las perlas de plástico suaves y no abrasivas son perfectas para materiales blandos como plásticos o metales finos.

Armarios Bead Blaster

Las cabinas de chorreado son espacios de trabajo cerrados diseñados para contener el proceso de chorreado. Incluyen el material y los residuos, garantizando un entorno de trabajo limpio y seguro.

Estos son algunos de los componentes esenciales de una buena cabina de granallado de vidrio:

Sellado de armarios sin juntas

Un armario bien sellado evita que el material y el polvo se escapen. Los armarios de granallado de alta calidad utilizan técnicas de sellado de precisión alrededor de las puertas y las juntas para mantener la eficiencia.

Ver protección de ventanas

La ventana de visualización permite a los operarios supervisar el proceso de granallado sin necesidad de abrir la cabina. Las cabinas de alta calidad utilizan ventanas de vidrio reforzado o policarbonato para resistir el impacto de los granos sin perder visibilidad.

Pistola Bead Blaster

La pistola de chorreado dirige el abrasivo sobre la pieza. Normalmente la sujeta el operario y se conecta al sistema de aire comprimido. El arma puede ajustarse para la presión de aire y el caudal de abrasivo, lo que proporciona flexibilidad para diferentes acabados.

Guantes de chorro

Los guantes de chorreado son un elemento de seguridad esencial para los operarios. Permiten a los trabajadores manipular con seguridad las piezas dentro de la cabina de granallado, protegiéndolas de los medios abrasivos y de los bordes afilados de las piezas.

Ventajas e inconvenientes del acabado Bead Blast

El granallado es una técnica muy utilizada técnica de acabadopero tiene ventajas y limitaciones, como todos los procesos. He aquí una mirada más de cerca a ambos lados:

Pros:

- Calidad de superficie mejorada: El granallado crea una superficie lisa y uniforme que reduce las asperezas e imperfecciones, mejorando el aspecto general de las piezas metálicas.

- Mayor durabilidad: El proceso puede mejorar la resistencia del material a la corrosión eliminando los contaminantes y creando una superficie uniforme que ayuda a que los revestimientos se adhieran mejor.

- Eliminación mínima de material: A diferencia de otros métodos como molienda o Lijadoel granallado no elimina mucho material.

- Aplicación versátil: Se puede utilizar en acero, aluminio e incluso metales más blandos como el latón o el cobre, por lo que es adecuado para muchas industrias.

- Rentable: El granallado es un proceso relativamente barato en comparación con otros métodos de acabado como el pulido o los tratamientos químicos, lo que lo convierte en una opción económica para la producción de grandes volúmenes.

Contras:

- Control limitado de la rugosidad superficial: Aunque el granallado proporciona un acabado liso, puede que no alcance el nivel de rugosidad deseado para algunas aplicaciones, como piezas que necesitan una gran textura.

- Requiere mucho tiempo para piezas grandes: El granallado de piezas pequeñas puede ser rápido, pero para piezas más grandes e intrincadas, el proceso puede llevar más tiempo para conseguir resultados uniformes.

- Preocupaciones ambientales: El proceso puede generar polvo en el aire, y los abrasivos mal contenidos pueden contaminar el medio ambiente.

- Tensión superficial: En algunos casos, el impacto a alta presión de las perlas puede causar una ligera tensión o deformación en metales más blandos. Es necesario ajustar cuidadosamente la presión para evitar este problema.

Industrias clave que utilizan el granallado

El granallado es una técnica versátil de acabado de superficies que se utiliza en una amplia gama de industrias. Exploremos las industrias clave que se benefician de los acabados por granallado.

Aeroespacial

En la industria aeroespacial, la precisión y la fiabilidad son primordiales. El granallado se utiliza para:

- Preparar superficies para revestimientos: Garantiza la correcta adherencia de los revestimientos protectores contra la corrosión y el desgaste.

- Reducir la reflectividad: El granallado crea un acabado antirreflectante, crucial para los componentes expuestos a la luz solar u otras fuentes de luz.

- Limpieza de piezas críticas: Elimina los contaminantes y la oxidación de los componentes del motor y las piezas estructurales, garantizando que cumplen las estrictas normas de seguridad.

Automotor

La industria automovilística recurre al granallado con fines funcionales y estéticos. Entre las aplicaciones más comunes se incluyen:

- Componentes del motor: El granallado limpia y alisa las piezas del motor, mejorando su rendimiento y longevidad.

- Acabados decorativos: Proporciona a las piezas del automóvil, como llantas, sistemas de escape y embellecedores, un aspecto elegante y mate.

- Proyectos de restauración: El granallado elimina el óxido y la pintura vieja de los coches antiguos, preparándolos para su restauración.

Electrónica y Semiconductores

En las industrias electrónica y de semiconductores, el chorreado de microesferas desempeña un papel crucial:

- Creación de superficies no reflectantes: Reduce el deslumbramiento en las cajas y componentes electrónicos, mejorando la visibilidad y la facilidad de uso.

- Preparación de las superficies para la adhesión: El proceso garantiza una fuerte adherencia de los revestimientos y adhesivos utilizados en placas de circuitos y otros ensamblajes electrónicos.

- Limpieza de piezas delicadas: El granallado elimina suavemente los contaminantes sin dañar los materiales sensibles.

Dispositivos médicos

La industria de dispositivos médicos exige altos niveles de limpieza y precisión. El granallado se utiliza para:

- Crear superficies estériles: Elimina los contaminantes y crea superficies lisas y fáciles de limpiar para instrumentos quirúrgicos e implantes.

- Mejorar la estética: El granallado proporciona a los dispositivos médicos un acabado mate profesional que cumple las normas del sector.

- Mejorar la funcionalidad: El proceso garantiza que los componentes encajen a la perfección, lo que reduce el riesgo de fallos.

Arquitectura y diseño

En arquitectura y diseño, el chorreado con microesferas se valora por su capacidad para mejorar tanto la forma como la función. Entre sus aplicaciones se incluyen:

- Metalistería decorativa: El chorreado con microesferas crea atractivos acabados mates en accesorios metálicos, barandillas y esculturas.

- Preparación de la superficie: Prepara las superficies metálicas para la pintura o el revestimiento, garantizando un acabado duradero y resistente.

Granallado y chorreado de arena: Diferencias clave

Mientras que el granallado y chorro de arena son técnicas de acabado de superficies, difieren en los medios utilizados, la aplicación y los resultados. He aquí una comparación de ambas:

Medios utilizados

- Granallado: Utiliza perlas finas de vidrio, cerámica o plástico. Estos medios son menos agresivos y crean un acabado suave y mate.

- Chorro de arena: Se utiliza arena u otros materiales abrasivos como óxido de aluminio o carburo de silicio. Estos medios son más agresivos y pueden eliminar material más rápidamente.

Acabado y calidad de la superficie

- Granallado: Proporciona un acabado mate suave y uniforme con una textura mínima.

- Chorro de arena: Produce un acabado más rugoso y texturizado.

Aplicación y finalidad

- Granallado: Comúnmente utilizado para la limpieza, el acabado y la preparación de superficies para revestimientos.

- Chorro de arena: Se utiliza para tareas pesadas como eliminar óxido, pintura o cascarilla de grandes superficies.

Impacto material

- Granallado: Suave con materiales más blandos como aluminio, plásticos y metales finos. Es menos probable que cause deformaciones o daños.

- Chorro de arena: Adecuado para materiales más complejos como el acero y la fundición. Puede resultar demasiado duro para materiales delicados o blandos.

Costo y eficiencia

- Granallado: Generalmente más rentable para acabados finos y trabajos delicados. El material es reutilizable, lo que reduce los costes a largo plazo.

- Chorro de arena: Aunque el chorro de arena suele ser más asequible y eficaz para piezas más significativas, es más adecuado para trabajos en los que el objetivo es la limpieza o el desbastado más que el acabado.

Prácticas recomendadas para acabados con chorro de perdigones

Para obtener los mejores resultados con el granallado deben seguirse varias prácticas clave. Estos pasos ayudan a garantizar un acabado suave y uniforme, al tiempo que evitan posibles problemas que comprometan el rendimiento o el aspecto de la pieza.

Utilice baja presión para el granallado

El chorreado a alta presión puede ser demasiado agresivo y alterar la forma de la pieza o provocar una textura no deseada. Puede limpiar y acabar la pieza con suavidad sin dañarla controlando la presión.

Elimine el óxido antes del granallado

El granallado sobre óxido puede interferir en la obtención de un acabado limpio y uniforme. Al eliminar estos contaminantes, se ayuda a los granos a crear una textura superficial más consistente y a mejorar la adherencia si la pieza se va a recubrir o pintar después.

Evite las indicaciones de rugosidad de la superficie

Aunque el granallado puede crear un acabado mate agradable, es importante evitar especificaciones de rugosidad de la superficie demasiado estrictas a la hora de establecer las expectativas. El granallado no está diseñado para conseguir acabados extremadamente finos o muy pulidos. Es más adecuado para conseguir una superficie mate consistente y uniforme con una rugosidad moderada.

Conclusión

El granallado es una técnica de acabado de superficies versátil y práctica que mejora el aspecto, la durabilidad y el rendimiento de las piezas metálicas. Proporciona un acabado mate suave y uniforme, por lo que es ideal para industrias como la aeroespacial, la automovilística y la de dispositivos médicos.

El granallado es una gran opción para mejorar la calidad superficial de las piezas metálicas. Necesita ayuda con su próximo proyecto? Contáctenos hoy mismo para saber cómo podemos ayudarle con soluciones de acabado de superficies a medida.

Preguntas frecuentes

¿Para qué sirve el granallado?

El granallado crea un acabado liso y mate en las piezas metálicas, mejora la resistencia a la corrosión y prepara las superficies para revestimientos o tratamientos posteriores.

¿El granallado puede dañar las piezas?

Si se utiliza una presión alta o granos incorrectos, el granallado puede causar daños en la superficie o ligeras deformaciones. Utilizar la presión y el abrasivo adecuados ayuda a evitarlo.

¿Se puede granallar acero inoxidable?

Sí, el chorreado con microesferas se utiliza habitualmente en acero inoxidable para mejorar la calidad de la superficie y prepararla para procesos posteriores, como el revestimiento.

¿El granallado es adecuado para todos los materiales?

El granallado funciona bien en muchos materiales, como el acero, el aluminio y el titanio. Sin embargo, los materiales más blandos pueden requerir métodos más suaves para evitar daños en la superficie.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.