Muchas industrias necesitan piezas metálicas que destaquen, duren más o resistan el desgaste y la corrosión. Es posible que desee piezas metálicas con un acabado azul por razones estéticas o prácticas, pero no está seguro de cómo funciona. El proceso de creación de ese color "azul anodizado" no es evidente a primera vista, y tomar la decisión correcta significa conocer los detalles.

¿Qué diferencia al azul anodizado de otros acabados? Examinémoslo para ver cómo funciona, qué ofrece y dónde encaja mejor.

¿Qué significa "azul anodizado"?

El azul anodizado se refiere al aluminio u otro metal que ha sido anodizado y luego teñido de azul. El anodizado es un proceso electroquímico. Engrosa la capa de óxido natural de la superficie metálica. Esta capa es dura, resistente al desgaste y porosa.

Tras el anodizado, el metal puede absorber colorantes. Se añade colorante azul a la capa porosa y se sella el metal para fijar el color. El resultado es una superficie firme y coloreada de buen aspecto y larga duración.

El azul es uno de los colores más solicitados para las piezas anodizadas. Da un aspecto limpio y moderno, y muchas marcas de tecnología, fabricantes de herramientas y dispositivos médicos lo eligen. Es fácil de distinguir, pero no demasiado llamativo.

Las piezas anodizadas en azul se utilizan tanto por su aspecto como por su funcionalidad. El color puede mostrar la marca, señalar el tipo de pieza o contribuir a la seguridad y la clasificación. El azul también resiste la decoloración por la luz y el calor, por lo que es una opción sólida en todos los sectores.

El proceso de anodizado azul del aluminio

El anodizado del aluminio implica varios pasos, cada uno de los cuales ayuda a crear una superficie duradera y coloreada. Así es como el aluminio bruto se convierte en una pieza con un vibrante acabado azul.

Limpieza y preparación de la superficie

En primer lugar, hay que limpiar el aluminio. Los aceites, la suciedad y los óxidos se eliminan con limpiadores alcalinos o ácidos. Una superficie limpia es clave. Cualquier residuo sobrante puede arruinar el acabado.

A continuación, la pieza puede grabarse. Este paso alisa la superficie y elimina pequeños arañazos. A continuación, se enjuaga en agua desionizada para eliminar los productos químicos antes de iniciar el anodizado.

Formación electroquímica de óxidos

El aluminio limpio se coloca en un baño de ácido. A continuación, se aplica una corriente eléctrica. El aluminio se convierte en el ánodo, mientras que un cátodo (a menudo de plomo o acero inoxidable) completa el circuito.

A medida que fluye la corriente, se libera oxígeno. Éste reacciona con el aluminio y forma una capa de óxido. Esta capa es porosa y mucho más compleja que la del aluminio bruto. Su grosor depende de la tensión, el tiempo y la temperatura.

Coloración mediante colorante o electrolito

Una vez formado el óxido, la pieza está lista para ser coloreada. Hay dos maneras de añadir el azul:

- Método del tinte: La pieza se sumerge en un baño de colorante azul, donde el colorante empapa la capa porosa de óxido. Esta es la forma más habitual de anodizar en azul.

- Coloración electrolítica: Este método utiliza sales metálicas y corriente para crear el color. Es menos habitual para el azul y más frecuente para los acabados en bronce o negro.

El método del tinte proporciona un color brillante y uniforme y más opciones para controlar el tono.

Sellado de la capa de óxido

Por último, se procede al sellado. La pieza se introduce en agua hirviendo o en una solución de acetato de níquel. Esto cierra los poros de la capa de óxido y fija el tinte.

El sellado mejora la resistencia a la corrosión y evita que el color pierda intensidad. También aporta un tacto más suave a la superficie. Tras el sellado, la pieza está acabada y lista para usar.

¿Cómo se consigue el color azul en el anodizado?

La creación de un acabado anodizado azul depende de cómo se introduzca el color en la capa de óxido. Se utilizan dos métodos principales y hay varios factores que influyen en el resultado final.

Uso de tintes orgánicos

La forma más habitual de conseguir el azul anodizado es utilizar tintes orgánicos. Tras el anodizado, la capa porosa de óxido está lista para absorber el tinte. La pieza se sumerge en un baño de tinte lleno de pigmento azul. El colorante llena los poros y se adhiere a la superficie.

Los distintos tipos de tinte y tiempos de inmersión cambian la profundidad y el tono del azul. Algunos tintes dan un color azul marino intenso, mientras que otros producen azules más claros o brillantes.

Uso de colorantes electrolíticos

La coloración electrolítica utiliza un segundo proceso eléctrico después del anodizado. Las sales metálicas, como el estaño o el cobalto, se añaden a los poros mediante una corriente eléctrica. Este método da color por deposición de metales en lugar de tintes.

La coloración electrolítica se suele utilizar para el bronce, el negro o los acabados porque es más difícil conseguir tonos azules. Aun así, algunos sistemas pueden producir un tinte azulado oscuro de esta forma.

Factores que afectan a la sombra y la uniformidad

Hay varios factores que influyen en el color final:

- Espesor del óxido: Las capas más gruesas absorben más tinte, dando un color más oscuro.

- Tipo y calidad del tinte: Diferentes tintes dan diferentes tonalidades y resistencia a la luz.

- Tiempo en baño de tinte: Una inmersión más prolongada intensifica el color.

- Temperatura: Tanto la temperatura del tinte como la del sellado afectan a los resultados finales.

- Material aleación: Los distintos grados de aluminio reaccionan de forma diferente durante el anodizado.

- Preparación de la superficie: Una superficie rugosa absorbe el tinte de forma desigual, lo que da lugar a un color desigual.

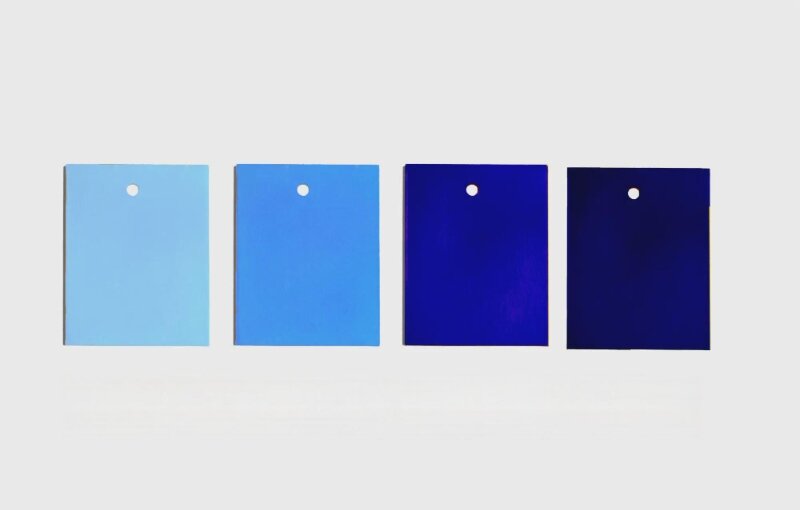

Tipos de acabado azul anodizado

Las piezas anodizadas en azul pueden tener distintos aspectos superficiales. El acabado final depende de cómo se prepare y trate el aluminio antes del anodizado. Estos son los tipos de acabado más comunes.

Azul anodizado transparente

Este acabado tiene un aspecto metálico liso y natural con un ligero tinte azulado. El aluminio suele pulido o cepillado antes del anodizado, se tiñen los trozos y se sellan. La textura del metal es principalmente visible bajo el color.

Este tipo es popular por su color y su tacto limpio y metálico. Suele encontrarse en productos electrónicos, herramientas o productos de consumo.

Azul anodizado mate

Los acabados mate se consiguen grabando o chorro de arena la superficie antes del anodizado. Esto elimina el brillo y crea un aspecto suave y plano. A continuación, la pieza se anodiza y se tiñe de azul.

Las piezas anodizadas en azul mate no reflejan la luz, por lo que resultan útiles en casos en los que el deslumbramiento es un problema, como en equipos para exteriores, iluminación o herramientas médicas.

Azul anodizado brillante

Los acabados brillantes se obtienen puliendo el aluminio hasta conseguir una superficie de espejo antes del anodizado. La superficie lisa refleja más luz, incluso después de teñirla y sellarla.

Este acabado suele elegirse para piezas decorativas o productos en los que la apariencia es lo más importante. Proporciona un azul brillante y llamativo con un aspecto de alta gama.

Propiedades de las superficies anodizadas azules

Las superficies azules anodizadas son mucho más que atractivas. Ofrecen ventajas de rendimiento clave que las hacen útiles en muchos sectores. A continuación se indican las principales propiedades que definen su valor.

Resistencia a la corrosión

El anodizado añade una capa de óxido gruesa y estable que protege el metal subyacente. Esta capa impide que la humedad, el aire y los productos químicos lleguen a la superficie metálica, lo que ralentiza la corrosión, incluso en ambientes húmedos o con niebla salina.

Si se sella adecuadamente, la capa anodizada resiste el óxido y las picaduras, lo que la convierte en una buena opción para exteriores, la marina y la industria.

Dureza y durabilidad de la superficie

La capa anodizada es mucho más dura que el aluminio sin tratar. Resiste los arañazos, el desgaste y la abrasión durante el uso diario, lo que hace que los acabados anodizados azules sean útiles para piezas manipuladas, movidas o expuestas a la fricción.

La superficie también resiste la descamación porque la capa de óxido crece desde el interior del metal, no sólo en la parte superior.

Resistencia a los rayos UV y a la decoloración

Los tintes azules de calidad fabricados para anodizar pueden soportar la luz solar. Con un sellado adecuado, el color aguanta bien la exposición a los rayos UV. Esto es fundamental para piezas o productos de exterior que pasan muchas horas bajo la luz directa.

Los tintes más baratos pueden desteñir más rápido. Por eso es esencial utilizar tintes estables a los rayos UV y sellar bien la superficie.

Atractivo visual y reflectividad

El azul anodizado tiene un aspecto limpio y moderno que gusta a muchas industrias. Puede ir de suave y mate a brillante y resplandeciente. El acabado resalta la textura del metal, lo que hace que cada pieza sea única.

También refleja la luz, añadiendo profundidad y riqueza al color. Esto lo hace útil en la creación de marcas, el diseño de productos y la electrónica de consumo.

Ventajas de los acabados anodizados azules

Las superficies azules anodizadas son populares por una buena razón. Combinan aspecto, funcionalidad y sostenibilidad. A continuación se indican algunas ventajas claras que las convierten en una elección sólida.

Flexibilidad estética

El azul anodizado ofrece un aspecto atrevido pero profesional. El proceso permite muchos estilos, y usted puede controlar el tono, el acabado y el brillo. Tanto si desea un mate suave como un brillo intenso, el proceso permite muchas opciones.

Esta flexibilidad facilita la combinación de colores de marca, la creación de contrastes visuales o la señalización de tipos de piezas en conjuntos. También funciona bien tanto en productos industriales como de consumo.

Resultados a largo plazo

La capa anodizada no se descascarilla ni se pela. Resiste el desgaste, los arañazos y la intemperie. Con un sellado adecuado, el color se mantiene vivo durante años.

A diferencia de la pintura o el chapado, el anodizado se adhiere al metal. Esto significa menos retoques y menos riesgo de daños durante la manipulación o el transporte.

Ecológico

El anodizado es uno de los tratamientos superficiales más limpios. No utiliza metales pesados ni revestimientos tóxicos. Los principales productos químicos son reutilizables, y los residuos son más fáciles de gestionar.

El proceso también refuerza el metal base, reduciendo la necesidad de sustitución o reparación. Esto reduce el uso de material y prolonga la vida útil del producto.

Comparación con otros acabados

La elección del acabado adecuado depende de las características de su producto. A continuación le mostramos cómo se compara el azul con otras opciones de acabado estándar para piezas de aluminio.

| Categoría | Azul anodizado | Azul pintado | Pintura en polvo azul | Anodizado natural |

|---|---|---|---|---|

| Tipo | Revestimiento electroquímico | Revestimiento líquido | Recubrimiento electrostático en polvo | Revestimiento electroquímico |

| Apariencia | Azul metalizado, de mate a brillante | Varios tonos de azul, brillante o mate | Acabado azul liso y uniforme | Gris plateado metalizado |

| Durabilidad | Alta | Bajo a medio | Media a alta | Alta |

| Resistencia a la corrosión | Alta | Medio | Alta | Alta |

| Estabilidad del color | Excelente | Deficiente a regular | Bien | Excelente |

| Mantenimiento | Bajo | Alta | Medio | Bajo |

| Textura de superficie | Textura de aluminio visible | Oculto bajo la capa de pintura | Superficie lisa y más gruesa | Textura de aluminio visible |

Aplicaciones comunes del azul anodizado

El azul anodizado se utiliza en muchas industrias. Ofrece durabilidad, un aspecto limpio y una gran resistencia a la corrosión. Estas son algunas de las aplicaciones más comunes.

Electrónica de consumo

Portátiles, smartphones y equipos de audio utilizan a menudo piezas de aluminio anodizado azul. El acabado da un aspecto elegante y moderno a la vez que protege la superficie de arañazos y huellas dactilares.

Las marcas también utilizan el color para destacar o combinar con sus temas de diseño. El anodizado mantiene el color estable sin afectar al funcionamiento del dispositivo.

Elementos Arquitectónicos

Puertas, marcos de ventanas, paneles y barandillas a veces tienen un acabado anodizado azul. Este color añade un acento visual a los edificios, al tiempo que protege el metal del sol, la lluvia y la contaminación.

La superficie resiste bien en exteriores y necesita poco mantenimiento, lo que la convierte en una elección inteligente para un uso prolongado.

Automotor

Las piezas personalizadas, como pomos de cambio, embellecedores, pedales y tapas de motor, se anodizan en azul para protegerlas y mejorar su aspecto. El acabado destaca, resiste el calor y aguanta el desgaste.

También se utiliza en componentes de carreras y motocicletas por su ligereza y estilo.

Aeroespacial

Los interiores y los componentes estructurales de las aeronaves pueden utilizar el azul anodizado para reducir el peso, evitar la corrosión y mejorar el seguimiento de las piezas. El color ayuda a identificar los distintos tipos de piezas y añade durabilidad sin añadir volumen.

La industria aeroespacial valora el anodizado por su rendimiento fiable en condiciones extremas.

Conclusión

El anodizado azul es un acabado duradero y atractivo creado mediante un proceso electroquímico. Aumenta la resistencia a la corrosión, la dureza de la superficie y el atractivo visual. El color azul se añade mediante tintes o métodos electrolíticos y se sella para fijar el rendimiento. Se utiliza en electrónica, herramientas médicas, piezas de automoción y arquitectura.

¿Busca piezas anodizadas en azul con un rendimiento fiable y un acabado limpio? Póngase en contacto con nosotros para obtener un presupuesto gratuito y la asistencia de expertos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.