El aluminio es uno de los materiales más utilizados en la fabricación. Sin embargo, debido a sus propiedades únicas, muchos se enfrentan a retos cuando trabajan con él. Muchos ingenieros se enfrentan a problemas de desgaste de la herramienta, acabado superficial deficiente y precisión dimensional. Las técnicas adecuadas pueden resolver estos problemas y ayudarle a crear piezas de aluminio perfectas de forma rápida y eficaz.

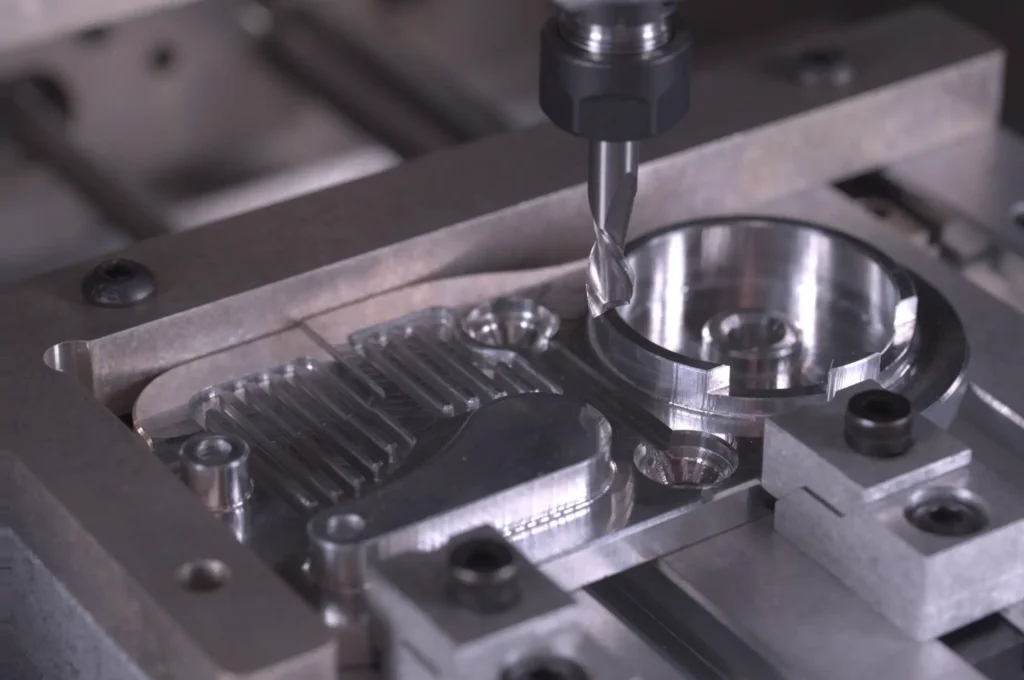

El fresado del aluminio requiere enfoques específicos diferentes de los de otros metales. La combinación adecuada de herramientas de corte, velocidades, avances y métodos de refrigeración puede mejorar drásticamente los resultados. Puede conseguir excelentes acabados superficiales con la técnica adecuada, al tiempo que prolonga la vida útil de la herramienta y mantiene tolerancias ajustadas en todos sus proyectos.

El fresado de aluminio requiere precisión y las técnicas adecuadas. Examinemos cómo estos métodos probados pueden mejorar sus operaciones de fresado de aluminio.

Entendiendo el aluminio como material

Antes de hablar de técnicas de fresado específicas, consideremos el material con el que estamos trabajando. Las propiedades únicas del aluminio influyen directamente en cómo debemos abordar su mecanizado.

Propiedades del aluminio

El aluminio posee varias características distintivas que lo diferencian de otros metales utilizados habitualmente en la fabricación. Estas propiedades determinan las mejores prácticas para las operaciones de fresado.

Ligero pero resistente

El aluminio pesa aproximadamente un tercio que el acero, manteniendo una buena resistencia. Al fresar aluminio, este menor peso se traduce en una menor presión de la herramienta que el acero, lo que permite velocidades de corte más rápidas.

La resistencia del material varía mucho de una aleación a otra. Algunas aleaciones de calidad aeroespacial rivalizan en resistencia con el acero, manteniendo la ventaja del peso.

Alta conductividad térmica

El aluminio conduce el calor excepcionalmente bien, unas tres veces mejor que el acero. Esta propiedad tiene dos efectos cruciales en las operaciones de fresado. En primer lugar, el calor generado durante el corte se propaga rápidamente por la pieza en lugar de concentrarse en el filo de corte. Esto ayuda a evitar el sobrecalentamiento localizado.

Sin embargo, esta alta conductividad también significa que las piezas pueden dilatarse durante el mecanizado a medida que se calientan. Esta dilatación térmica debe tenerse en cuenta en las piezas de precisión.

Suavidad en comparación con otros metales

La blandura del aluminio hace que sea más fácil de cortar que metales más duros como el acero o el titanio. Esta suavidad permite mayores velocidades de corte y avance. Las herramientas se desgastan menos al cortar aluminio, lo que prolonga su vida útil si se utilizan correctamente.

El inconveniente de esta suavidad aparece en la formación de virutas. El aluminio produce virutas largas y fibrosas que pueden enredarse alrededor de la herramienta. Estas virutas también pueden adherirse a los bordes de corte, creando un borde acumulado que arruina el acabado superficial.

Elija la aleación de aluminio adecuada

La aleación de aluminio específica que seleccione influye directamente en el proceso de fresado y en los resultados. Comparemos tres aleaciones comunes y sus características de fresado.

| Propiedad | Aluminio 6061 | Aluminio 5052 | Aluminio 7075 |

|---|---|---|---|

| Principales aplicaciones | Uso general, prototipos, estructural | Marina, electrónica, alimentación | Aeroespacial, militar, piezas sometidas a grandes esfuerzos |

| Dureza (Brinell) | 95-97 (temple T6) | 60-70 | 150 (temple T6) |

| Formación de virutas | Bien formado, se rompe limpiamente | Fichas más largas y fibrosas | Astillas pequeñas y quebradizas |

| Tasa de desgaste de la herramienta | Bajo | Muy bajo | Moderado |

| Capacidad de acabado superficial | Excelente (32 RMS o mejor) | De bueno a excelente | Excelente con los parámetros adecuados |

| Generación de calor | Moderado | Bajo | Más alto |

| Consideraciones clave sobre el fresado | Sus propiedades equilibradas lo hacen indulgente; utilice herramientas afiladas | Requiere herramientas extremadamente afiladas; hay que centrarse en la evacuación de virutas | Mayores fuerzas de corte; menor vida útil de la herramienta; velocidades reducidas |

Elegir las herramientas adecuadas para el fresado de aluminio

La selección de herramientas es la base del éxito en el fresado de aluminio. Cuando elegimos herramientas diseñadas específicamente para el aluminio, nos preparamos para obtener mejores resultados.

Materiales para herramientas de corte

Las herramientas de acero rápido (HSS) y de metal duro representan las dos opciones principales para el fresado de aluminio, pero ofrecen distintas ventajas en función de sus necesidades específicas.

Las herramientas de metal duro ofrecen varias ventajas:

- Mantienen su filo de corte hasta 10 veces más que los HSS.

- Permiten velocidades de corte 2-3 veces más rápidas que el HSS

- Resisten mejor el calor, lo que resulta muy útil cuando se fresa durante periodos prolongados.

Sin embargo, las herramientas HSS también tienen su lugar:

- Cuestan mucho menos por adelantado

- Son más indulgentes con los pequeños errores de programación

- Se pueden reafilar más fácilmente en casa

Para obtener resultados óptimos con cualquiera de los dos materiales, busque herramientas con estas características específicas:

- Canales pulidos que reducen la fricción proporcionando una superficie lisa para la evacuación de virutas.

- Bordes de corte afilados con una preparación mínima de los bordes para cortar limpiamente el aluminio

- 2-3 estrías (en lugar de las más de 4 estrías utilizadas para el acero), lo que crea canales de viruta más grandes.

- Los recubrimientos especializados como el TiCN (nitruro de titanio y carbono) o el ZrN (nitruro de circonio) reducen la fricción y evitan la formación de aristas.

Geometría de la herramienta

La forma y los ángulos de la herramienta de corte afectan de forma drástica a su interacción con el aluminio. Piense en la geometría de la herramienta como la definición de la "personalidad" de su herramienta de corte: la agresividad con la que corta, el manejo de la formación de virutas y la gestión del calor.

Para el fresado de aluminio, las geometrías más eficaces son:

- Los elevados ángulos de desprendimiento positivos de entre 15 y 20 grados crean una acción de corte en lugar de raspado, lo que reduce las fuerzas de corte y la generación de calor.

- Grandes valles: Proporcionan un amplio espacio para las virutas relativamente grandes y blandas del aluminio.

- Ángulos de hélice entre 35 y 45 grados: Este rango medio equilibra la evacuación de virutas (los ángulos más altos empujan las virutas hacia arriba más rápidamente) con la resistencia de la herramienta (los ángulos más bajos crean filos de corte más fuertes).

Optimización de los parámetros de corte

La combinación correcta de velocidad y avance transforma un fresado de aluminio adecuado en un fresado de aluminio excelente. Estos parámetros trabajan mano a mano para determinar cómo interactúa la herramienta con el aluminio.

Velocidad cortante

El aluminio permite velocidades de corte significativamente más rápidas que el acero u otros metales más duros. Esta mayor capacidad de velocidad se deriva de la menor dureza del aluminio y de su respuesta a la acción de corte.

Para obtener resultados óptimos, tenga en cuenta estos intervalos de velocidad:

- Herramientas HSS: 500-1.000 SFM (pies de superficie por minuto)

- Herramientas de carburo: 1.000-2.500 SFM

- Herramientas de PCD (diamante policristalino): Hasta 5.000 SFM para aplicaciones especializadas

Puede calcular las RPM del husillo correctas para su diámetro de herramienta concreto utilizando esta fórmula:

RPM = (SFM × 12) ÷ (π × diámetro de la herramienta en pulgadas)

Por ejemplo, con una fresa de metal duro de 1/2″ y una velocidad de corte deseada de 1.500 SFM:

RPM = (1.500 × 12) ÷ (3,14159 × 0,5) = 11.459 RPM

Tasa de alimentación

El avance -la rapidez con que la herramienta se desplaza por el material- afecta tanto a la calidad del acabado como a la vida útil de la herramienta. Este parámetro requiere un cuidadoso equilibrio.

Para fresado de aluminio:

- Comience con velocidades de avance entre 0,001-0,005 pulgadas por diente (IPT)

- Para operaciones de desbaste, utilice el extremo superior de esta gama

- Para las operaciones de acabado, utilice el

Cuando ajuste su velocidad de avance, recuerde que funciona en conjunción con:

- El número de filos de su herramienta (más filos = más aristas cortantes que atraviesan el material por revolución).

- Diámetro de la herramienta (las herramientas más extensas generalmente pueden manejar mayores avances por diente).

- Profundidad de corte (las profundidades más ligeras a menudo pueden utilizar mayores avances).

Un buen punto de partida es utilizar esta fórmula: Avance (pulgadas por minuto) = RPM × Número de canales × Avance por diente.

Por ejemplo, con una herramienta de 3 filos funcionando a 10.000 RPM y un avance de 0,003″ por diente: Avance = 10.000 × 3 × 0,003 = 90 pulgadas por minuto.

Operaciones cotidianas de fresado de aluminio

El fresado de aluminio abarca varias operaciones fundamentales que forman la base de la mayoría de los proyectos de mecanizado. Cada operación presenta retos y oportunidades únicos cuando se trabaja con aluminio.

Frente a

Operaciones frontales crear superficies planas y lisas en piezas de aluminio. Este proceso de fresado fundamental establece superficies de referencia para operaciones posteriores y consigue un control dimensional preciso.

Cuando se enfrente al aluminio, siga estos pasos para obtener resultados óptimos:

- Utilizar la dirección de fresado ascendente en lugar del fresado convencional

- Ajuste la profundidad de corte entre 0,020″ y 0,100″ en función de la rigidez de su máquina

- Funciona a velocidades más altas (1.000+ SFM) para evitar la acumulación de bordes

- Mantener las velocidades de avance lo suficientemente altas para crear una formación de viruta adecuada.

Ranurado

Cortes de ranura canales o ranuras en piezas de aluminio. Esta operación crea características como ranuras en T, chaveteros y ranuras de montaje. La reducida zona de corte hace que la evacuación de virutas sea especialmente importante.

Al ranurar aluminio:

- Seleccione fresas con menos canales (1-2 canales) para maximizar el espacio libre de viruta.

- Reducir la profundidad de corte a 0,5-1× diámetro de la herramienta por pasada para evitar el apelmazamiento de la viruta.

- Aplique refrigerante a alta presión directamente en la ranura cuando sea posible

- Utilice velocidades más altas pero avances moderados para mantener el control de la viruta

Bolsillo

El embutido elimina material para crear cavidades internas en piezas de aluminio. Esta operación ordinaria aparece en todo, desde cajas electrónicas a componentes estructurales ligeros.

El embolsado efectivo de aluminio requiere:

- Entrada helicoidal en el material en lugar de inmersión

- Diámetro de la herramienta 25-50% menor que los radios de las esquinas interiores

- Altas velocidades del husillo para mantener un corte limpio

- Trayectorias trocoidales para cavidades más profundas

- Estrategia de profundidad progresiva para cajeras de más de 1× del diámetro de la herramienta

Solución de problemas comunes en el fresado de aluminio

Incluso con una planificación y configuración cuidadosas, pueden surgir problemas al fresar aluminio. Exploremos los problemas más frecuentes de los maquinistas con el aluminio y sus soluciones.

Prevenir la acumulación de bordes (BUE)

La acumulación de filo se produce cuando pequeñas partículas de aluminio se sueldan al filo de corte de la herramienta. Esto crea un falso filo que arruina el acabado superficial y acelera el desgaste de la herramienta.

Afortunadamente, varias estrategias probadas pueden reducir drásticamente o eliminar la acumulación de bordes al fresar aluminio:

- Aumenta la velocidad de corte en 15-20% en lugar de reducirla

- Utilice refrigerante específico para aluminio dirigido a la interfaz de corte

- Sustituya las herramientas a los primeros signos de embotamiento

- Seleccione herramientas con revestimientos especializados como ZrN o carbono diamante.

- Mantenga una carga de virutas adecuada para garantizar la acción de corte en lugar de rozamiento

Gestión de la soldadura y evacuación de virutas

El control adecuado de las virutas representa uno de los mayores retos en el fresado de aluminio. Si no se gestionan con eficacia, las virutas largas y fibrosas pueden enredarse rápidamente en las herramientas, obstruir los canales y estropear las piezas.

Si se encuentra con problemas de evacuación de virutas durante una operación de fresado de aluminio, estas estrategias de intervención pueden ayudarle:

- Aplique refrigerante a alta presión directamente en el punto de formación de la viruta

- Programar retracciones periódicas de la herramienta durante las operaciones de cajeras profundas

- Reducir la anchura de corte a 30-50% del diámetro de la herramienta cuando sea posible.

- Seleccione herramientas con menos filos para obtener una mejor evacuación de la viruta

- Utilizar herramientas con geometrías rompevirutas

Evitar la rotura y el desgaste excesivo de las herramientas

Los fallos de las herramientas durante el fresado de aluminio suelen deberse a causas evitables. Comprender las señales de advertencia y tomar medidas proactivas puede prolongar drásticamente la vida útil de la herramienta y mejorar los resultados.

Aplique estos métodos de eficacia probada para maximizar la vida útil de la herramienta al fresar aluminio:

- Aumente la velocidad de avance si oye chirridos agudos

- Minimizar el voladizo de la herramienta para reducir las vibraciones

- Realice cortes más ligeros a velocidades más altas en lugar de cortes pesados a velocidades más bajas

- Utilizar utillaje refrigerante para los elementos internos

- Garantice una evacuación adecuada de las virutas para evitar que se vuelvan a cortar

Conclusión

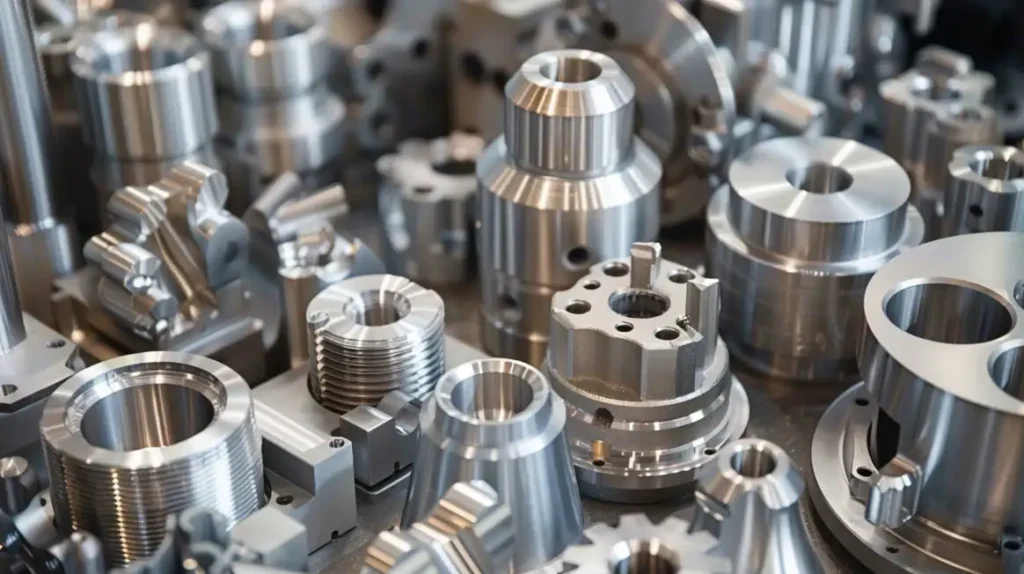

El fresado de aluminio funciona mejor cuando se entiende cómo se comporta este metal bajo las herramientas de corte. Se necesitan las herramientas, velocidades y métodos adecuados para obtener buenos resultados. Cada aleación de aluminio tiene propiedades diferentes que afectan a su fresado.

¿Necesita ayuda con sus proyectos de aluminio? Nuestros ingenieros pueden ayudarle a elegir materiales, encontrar las herramientas adecuadas y mejorar sus métodos. Contáctenos hoy mismo para una reunión gratuita sobre su próximo trabajo en aluminio.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.