¿Busca un proceso de fabricación que combine solidez, versatilidad y rentabilidad? Muchos ingenieros y fabricantes luchan por encontrar el equilibrio adecuado entre calidad y eficiencia. La extrusión de aluminio ofrece una solución a estos problemas habituales de fabricación.

La extrusión de aluminio da al metal formas precisas. Ingenieros y fabricantes la utilizan para crear piezas sustanciales y ligeras. Este proceso mejora la eficiencia, reduce los costes y aumenta la flexibilidad del diseño.

¿Por qué debería interesarle la extrusión de aluminio? Ofrece infinitas posibilidades de diseño y puede cumplir especificaciones precisas. Exploremos cómo funciona este proceso y por qué es tan popular.

¿Qué es la extrusión de aluminio?

La extrusión de aluminio es un proceso de fabricación que da forma a una aleación de aluminio en perfiles específicos. Consiste en forzar aluminio caliente a través de una matriz, que actúa como un molde. El resultado es una pieza continua de aluminio con una sección transversal que coincide con la forma de la matriz.

El proceso de extrusión se basa en la capacidad del aluminio para fluir cuando se calienta. En primer lugar, se calienta un tocho de aluminio a unos 800-925 °F, lo que lo ablanda pero no lo hace líquido. A continuación, una presión extrema empuja el metal reblandecido a través de una matriz con una abertura específica. Al pasar, el metal adopta la forma exacta de esa abertura.

Este proceso funciona porque el aluminio se vuelve plástico cuando se calienta: puede fluir sin romperse. El cilindro hidráulico aplica una presión de hasta 15.000 toneladas, empujando el metal a través de la matriz. Una vez fuera de la matriz, el aluminio se enfría y endurece, manteniendo su nueva forma.

El proceso de extrusión del aluminio: Desglose paso a paso

El proceso de extrusión del aluminio transforma el aluminio bruto en formas útiles mediante pasos precisos. Veamos cada etapa en detalle.

Paso 1: Preparación de la palanquilla

En primer lugar, se selecciona la aleación adecuada en función de las necesidades del producto final. Las opciones más habituales son las aleaciones 6061 y 6063, con diferentes calidades de resistencia y acabado.

El aluminio se funde en tochos de diámetros específicos, normalmente de 3 a 14 pulgadas. Estos tochos se cortan a longitudes que coinciden con el tamaño de la prensa de extrusión y el material necesario.

Paso 2: Calentar y ablandar

Las palanquillas entran en un horno de calentamiento donde alcanzan temperaturas de entre 427°C y 496°C (800°F y 925°F). Esto hace que el aluminio sea lo suficientemente blando como para pasar por una matriz, pero aún sólido.

El calentamiento garantiza que el material fluya suavemente a través de la matriz sin agrietarse ni romperse.

Paso 3: Extrusión a través de una matriz

El tocho calentado se carga en el contenedor de la prensa de extrusión. A continuación, un potente pistón hidráulico aplica presión -de hasta 15.000 toneladas- para empujar el aluminio blando.

El metal pasa a través de una matriz de acero con aberturas en forma de la sección transversal deseada. Al pasar, el aluminio adquiere la forma exacta.

Etapa 4: Enfriamiento y templado

Los perfiles recién extruidos se colocan en una mesa con ventiladores que soplan aire sobre ellos para su refrigeración inicial.

A continuación, los perfiles entran en un sistema de temple para muchas aleaciones, especialmente las que necesitan una mayor resistencia. Este sistema puede utilizar agua, niebla o aire forzado para enfriar rápidamente el aluminio. Este enfriamiento rápido "fija" las propiedades metalúrgicas deseadas y evita cambios no deseados en la estructura del metal.

Paso 5: Estirar y enderezar

El proceso de enfriamiento puede dejar algunas deformaciones en los perfiles, por lo que es necesario enderezarlos. Para enderezarlos, los perfiles se sujetan por ambos extremos y se estiran con una fuerza controlada. Este estiramiento suele alargar el metal entre 0,5% y 2% de su longitud.

Este paso también alivia las tensiones internas del proceso de extrusión, lo que ayuda a evitar deformaciones posteriores. El estirado crea dimensiones más uniformes y mejora la planitud de los perfiles.

Paso 6: Corte y acabado

Las sierras de precisión cortan los perfiles largos y rectos a las longitudes requeridas. Las longitudes estándar oscilan entre 8 y 24 pies, aunque también son posibles longitudes personalizadas.

Muchos perfiles también pasan por tratamientos superficiales. Se trata de anodizadoque añade color y protege contra la corrosión. Otras terapias incluyen recubrimiento en polvo o acabados mecánicos como cepillado y pulido.

Ventajas de la extrusión de aluminio

La extrusión de aluminio ofrece una serie de ventajas que la convierten en la mejor opción para ingenieros, diseñadores y fabricantes. Analicemos las principales ventajas que distinguen a este proceso.

Relación resistencia/peso

Las extrusiones de aluminio son increíblemente resistentes a la vez que ligeras, lo que las hace ideales para aplicaciones en las que reducir el peso es fundamental. La elevada relación resistencia-peso garantiza la durabilidad sin añadir un volumen innecesario.

Resistencia a la corrosión

El aluminio forma de forma natural una capa protectora de óxido que lo hace muy resistente a la corrosión. Esto es especialmente útil en entornos expuestos a la humedad o a productos químicos. El aluminio extruido también puede tratarse con revestimientos o anodizado para obtener una protección excelente.

Flexibilidad y personalización del diseño

Una de las mayores ventajas de la extrusión de aluminio es su flexibilidad de diseño. El proceso permite formas complejas y perfiles intrincados que serían difíciles o caros de conseguir con otros métodos.

Relación coste-eficacia

La extrusión de aluminio es un método de fabricación rentable. El proceso minimiza el desperdicio de material, y la capacidad de crear formas complejas en un solo paso reduce la necesidad de mecanizado adicional.

Tipos de procesos de extrusión

La extrusión de aluminio puede realizarse de distintas formas, en función de los requisitos del proyecto. Veamos cómo funcionan y cuándo utilizar cada una.

Extrusión directa

La extrusión directa es el método más común. El tocho se coloca en un recipiente y un cilindro hidráulico lo empuja a través de una matriz fija. El aluminio fluye en la misma dirección que el ariete.

Este método se utiliza mucho porque es sencillo y rentable. Es adecuado para producir perfiles sólidos, formas huecas y diseños semihuecos.

Sin embargo, la extrusión directa tiene algunas limitaciones. La fricción entre el tocho y las paredes del recipiente requiere más potencia. El proceso también crea una "zona de metal muerto", es decir, material que no fluye correctamente y debe desecharse.

Extrusión indirecta

La extrusión indirecta (extrusión hacia atrás o inversa) adopta un enfoque diferente para formar perfiles de aluminio. En este método, la matriz está unida a un cilindro hueco que se mueve hacia el tocho. El aluminio fluye en la dirección opuesta al movimiento del pistón, pasando a través de la sección hueca.

Como el tocho permanece inmóvil respecto a las paredes del recipiente, la extrusión indirecta tiene mucha menos fricción. El tocho no se desliza contra el recipiente, lo que elimina una importante fuente de resistencia.

Consideraciones sobre el diseño de extrusiones de aluminio

La creación de diseños eficaces de extrusiones de aluminio requiere una planificación cuidadosa. En esta sección se tratan los factores clave que deben tenerse en cuenta al diseñar extrusiones de aluminio.

Espesor de pared y niveles de tolerancia

El espesor mínimo de las paredes de las extrusiones de aluminio suele oscilar entre 0,040″ y 0,080″ (1 mm y 2 mm), en función de la aleación y la complejidad del perfil. Las paredes más finas pueden ser posibles para formas sencillas en aleaciones blandas, mientras que los perfiles complejos necesitan paredes más gruesas.

Mantener un grosor de pared constante en todo el perfil ayuda a que el metal fluya uniformemente durante la extrusión. Las secciones con espesores diferentes pueden provocar diferentes velocidades de enfriamiento, lo que puede provocar distorsiones o tensiones internas.

Las tolerancias estándar para extrusiones de aluminio siguen las directrices de la industria:

- Para dimensiones inferiores a 1″, la tolerancia suele ser de ±0,012″.

- Para dimensiones de 1″ a 3″, la tolerancia suele ser de ±0,015″.

- Para dimensiones superiores a 3″, la tolerancia suele ser de ±0,020″.

Complejidad de perfiles y secciones transversales

Las formas simples, como rectángulos, ángulos y canales, son las más sencillas y rentables de extruir. A medida que aumenta la complejidad, también lo hacen los costes de utillaje y los posibles problemas de producción.

La regla del "círculo circunscrito" ayuda a calibrar la complejidad. Se trata del círculo más pequeño que puede contener completamente la sección transversal. Los círculos más grandes suelen significar extrusiones más complejas.

Características a tener en cuenta al diseñar perfiles:

- Deben evitarse las esquinas afiladas: utilice radios siempre que sea posible (mínimo de 0,030″ a 0,040″).

- Los canales profundos dificultan el flujo: mantenga la relación profundidad-anchura por debajo de 4:1

- Los huecos cerrados (secciones huecas) requieren matrices más complejas con puentes o mandriles

- Los salientes o aletas finas necesitan un soporte adecuado en la base

Consideraciones sobre la relación resistencia-peso

Las extrusiones de aluminio pueden diseñarse para maximizar la resistencia y minimizar el peso.

La colocación estratégica de los materiales es clave para un diseño eficiente. En lugar de aumentar el grosor de todo el perfil, añada grosor sólo donde se produzcan concentraciones de tensión.

Los diseños de viga en I, sección en T y cajón ofrecen una excelente relación resistencia-peso para diferentes condiciones de carga:

- Vigas en I para cargas de flexión en una dirección

- Secciones en caja para cargas de torsión o flexión en varias direcciones

- Secciones en T para aplicaciones en voladizo

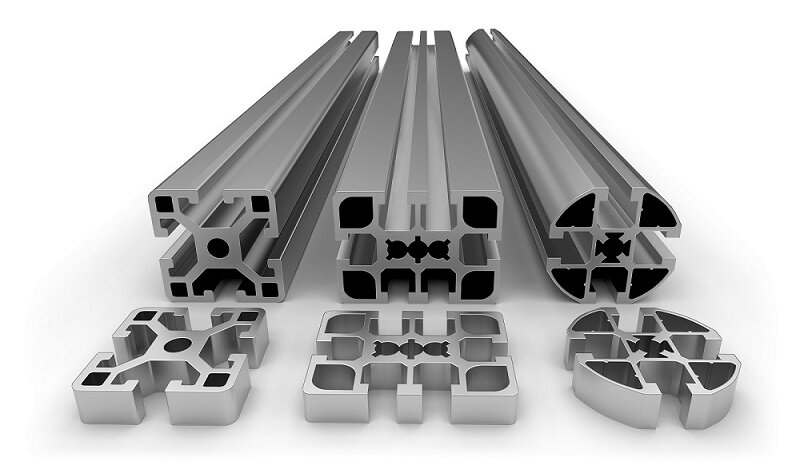

¿Qué formas se pueden extrudir?

La extrusión de aluminio es increíblemente versátil, ya que permite crear varias formas para satisfacer diversas necesidades de diseño. Veamos los tipos de formas que se pueden crear.

Formas sólidas

Las formas macizas son el tipo de extrusión más sencillo y común. Estos perfiles no tienen huecos ni secciones huecas. Algunos ejemplos son las varillas, las barras y las tiras planas. Los perfiles macizos son fáciles de fabricar y suelen utilizarse para componentes estructurales, marcos y soportes.

Formas semisólidas

Las formas semisólidas tienen huecos o aberturas parcialmente cerrados. Estos perfiles son más complejos que las formas sólidas, pero su extrusión sigue siendo relativamente sencilla. Algunos ejemplos son los canales, los ángulos y las secciones en T. Las formas semisólidas se suelen utilizar en aplicaciones de construcción, maquinaria y automoción.

Formas huecas

Las formas huecas presentan huecos totalmente cerrados, como tubos o tubos rectangulares. Estos perfiles requieren matrices y procesos más avanzados, pero ofrecen una excelente relación resistencia-peso. Los perfiles huecos son ideales para aplicaciones como intercambiadores de calor, sistemas de transporte de fluidos y estructuras ligeras.

Conclusión

La extrusión de aluminio es un proceso de fabricación versátil y eficaz que transforma la aleación de aluminio en formas y perfiles personalizados. Sus ventajas incluyen una elevada relación resistencia-peso, excelente resistencia a la corrosión, flexibilidad de diseño, rentabilidad y sostenibilidad.

Si busca extrusiones de aluminio de alta calidad que cumplan sus especificaciones exactas, estamos aquí para ayudarle. Nuestro equipo de expertos puede guiarle a través del proceso de diseño y fabricación para garantizarle los mejores resultados. Contáctenos hoy mismo para una consulta o presupuesto gratuitos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.