¿Tiene piezas de aluminio que se corroen con demasiada rapidez? ¿Necesita mejorar la adherencia de la pintura de sus componentes metálicos? ¿Tiene problemas de conductividad en sus superficies de aluminio? Estos problemas cuestan tiempo y dinero y pueden provocar fallos en el producto. El revestimiento de alodine ofrece una solución sencilla y eficaz para estos problemas habituales de protección del metal.

¿Por qué este revestimiento es la solución perfecta para su próximo proyecto? Veamos qué hace que Alodine sea único y cómo puede ayudarle a proteger sus piezas de aluminio.

¿Qué es el revestimiento de alodine?

El revestimiento de alodine, también conocido como película química o revestimiento de conversión de cromato, es un tratamiento químico aplicado al aluminio. Crea un escudo protector en las piezas de aluminio. El objetivo principal es evitar la corrosión, que puede debilitar las piezas metálicas con el tiempo. Además, prepara la superficie para la pintura o el revestimiento. otros acabados mejorando la adherencia.

La solución de revestimiento suele contener cromatos, que reaccionan con la superficie metálica. Otros componentes son fluoruros, fosfatos y ácidos. Estos productos químicos forman una capa protectora que se adhiere firmemente al metal.

La alodina tradicional contiene cromo hexavalente, que ofrece una protección excelente pero está limitada por las restricciones medioambientales. Las versiones más recientes utilizan cromo trivalente u otras alternativas para reducir el impacto ambiental y ofrecer al mismo tiempo una buena protección.

Cómo reacciona la alodina con las superficies de aluminio?

Cuando se aplica alodine al aluminio, se produce una reacción química. Los cromatos de la solución reaccionan con el aluminio y forman una fina capa protectora. Esta capa está formada por óxido de aluminio y compuestos de cromato. Se adhiere firmemente a la superficie metálica, creando una barrera contra factores ambientales como la humedad y la sal.

Durante el proceso de conversión:

- La superficie de aluminio cede electrones a los iones de cromato

- Esto hace que el cromo hexavalente (Cr6+) se reduzca a cromo trivalente (Cr3+).

- El cromo reducido forma compuestos complejos con el aluminio y el oxígeno

- Estos compuestos crean una estructura gelatinosa que se solidifica en una fina película

- El espesor final del revestimiento suele oscilar entre 0,00001″ y 0,00003″.

La película amarilla entre dorada e iridiscente resultante proporciona una capa protectora fina pero eficaz que detiene la corrosión sin cambiar significativamente las dimensiones de la pieza.

Tipos de recubrimientos de conversión de cromato alodina

Los revestimientos de alodine se presentan en distintos tipos para satisfacer diversos requisitos. La especificación militar MIL-DTL-5541 establece las normas para estos revestimientos y los clasifica en función de su composición y rendimiento.

Estándar MIL-DTL-5541 (TIPO I)

Los revestimientos de alodine tipo I contienen cromo hexavalente (Cr6+) y ofrecen el mayor nivel de protección contra la corrosión disponible en revestimientos de conversión de cromato. Entre sus características clave se incluyen:

- Contiene cromo hexavalente.

- Ofrece una resistencia superior a la corrosión.

- Normalmente, el resultado es un acabado dorado o iridiscente.

El Tipo I se especifica con frecuencia para aplicaciones aeroespaciales y militares críticas en las que no se puede comprometer el rendimiento. A pesar de las preocupaciones medioambientales, sigue siendo el estándar para muchos sistemas de alta fiabilidad debido a sus probadas capacidades de protección y propiedades autorreparadoras.

Estándar MIL-DTL-5541 (TIPO II)

Los revestimientos de alodine de tipo II se desarrollaron para hacer frente a los problemas medioambientales y sanitarios asociados al cromo hexavalente. Estos revestimientos se basan normalmente en cromo trivalente (Cr3+) o están totalmente exentos de cromo. Entre sus características se incluyen:

- Contiene cromo trivalente.

- Proporciona una buena resistencia a la corrosión.

- Suele dar lugar a un acabado transparente o ligeramente azulado.

Los revestimientos de Tipo II representan el avance de la industria hacia prácticas más sostenibles, al tiempo que proporcionan una protección adecuada para muchas aplicaciones. Suelen utilizarse en electrónica comercial, componentes de automoción y aplicaciones aeroespaciales menos exigentes en las que se prioriza el cumplimiento de la normativa medioambiental.

| Estándar MIL-DTL-5541 | Tipo i | Tipo II |

|---|---|---|

| cromatos | Cromato hexavalente | Cromato trivalente |

| Clase 1A | Máxima protección contra la corrosión | Máxima protección contra la corrosión |

| Clase 3 | Conductividad eléctrica mejorada con protección contra la corrosión. | Conductividad eléctrica mejorada con protección contra la corrosión. |

¿Cómo funciona el revestimiento de alodine?

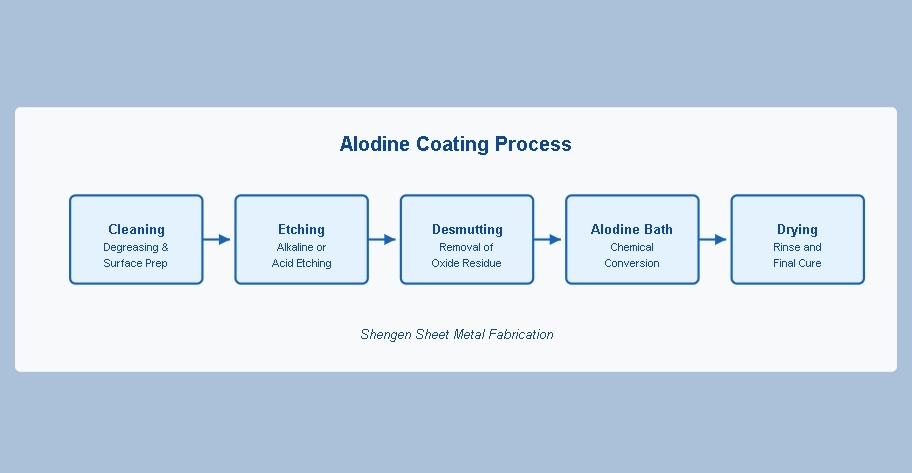

El proceso de revestimiento con alodine implica varios pasos para garantizar que la superficie metálica se prepara y trata correctamente. Así es como funciona:

Limpieza

El primer paso es limpiar la superficie metálica. Hay que eliminar cualquier resto de suciedad, grasa u oxidación para que el revestimiento se adhiera correctamente. Esto suele hacerse con limpiadores alcalinos o disolventes.

Grabando

Tras la limpieza, el metal se graba para crear una superficie ligeramente rugosa. Para ello se utiliza una solución ácida, que elimina una fina capa de metal.

Desmutar

El grabado puede dejar un residuo llamado tizón. El desbarbado elimina este residuo con una solución especializada, garantizando que la superficie esté limpia y lista para el siguiente paso.

Baño de alodine

A continuación, el metal se sumerge o se rocía con la solución de alodine, que contiene cromatos u otras sustancias químicas que reaccionan con la superficie metálica.

El secado

Por último, el metal recubierto se aclara para eliminar el exceso de productos químicos y se seca. Dependiendo de la aplicación, el secado puede realizarse mediante aire, aire forzado u hornos.

Ventajas del revestimiento de alodine

El revestimiento de alodine ofrece varias ventajas clave, lo que lo convierte en una opción popular para proteger y mejorar las piezas metálicas. A continuación se describen sus ventajas:

Resistencia a la corrosión

Una de las principales ventajas del revestimiento con alodine es su capacidad para prevenir la corrosión. La fina capa protectora que se forma durante el proceso es una barrera contra la humedad, la sal y otros factores ambientales.

Adherencia de la pintura

El revestimiento de alodine crea una superficie que mejora la adherencia de la pintura y otros acabados. Esto garantiza que la pintura se adhiera mejor y dure más, incluso en condiciones duras.

Conductividad eléctrica

A diferencia de otros revestimientos, el alodine mantiene la conductividad eléctrica del metal. Esto es especialmente importante para componentes electrónicos y aplicaciones aeroespaciales.

Capa fina

Los revestimientos de alodina sólo añaden una fina capa a la superficie metálica, normalmente de unas pocas micras de espesor. Esto los hace ideales para aplicaciones en las que el peso es una preocupación, como las industrias aeroespacial y automovilística.

Retos y limitaciones

Aunque el revestimiento con alodine ofrece muchas ventajas, también presenta ciertos retos y limitaciones. Comprenderlos puede ayudarle a tomar decisiones informadas y a abordar los posibles problemas con eficacia.

Toxicidad del cromo hexavalente

Muchos revestimientos de alodine contienen cromo hexavalente, una sustancia muy tóxica que plantea riesgos para la salud y el medio ambiente si no se manipula adecuadamente.

Cuestiones clave:

- Es nocivo para los trabajadores si se inhala o absorbe a través de la piel.

- Puede contaminar el agua y el suelo si no se elimina correctamente.

Por qué es importante:

- Requiere estrictas medidas de seguridad y equipos de protección.

- Aumenta los costes de la eliminación adecuada y el cumplimiento de la normativa.

Normativa y tendencias del sector hacia alternativas más seguras

Debido a los riesgos asociados al cromo hexavalente, la normativa es cada vez más estricta y muchas industrias están adoptando alternativas más seguras.

Tendencias clave:

- Utilización de revestimientos a base de cromo trivalente (Tipo II según MIL-DTL-5541).

- Desarrollo de revestimientos de conversión sin cromatos.

Por qué es importante:

- Garantiza el cumplimiento de la normativa medioambiental y de seguridad.

- Reduce los riesgos para la salud y el impacto ambiental.

Diferencia entre alodine y anodizado

Recubrimiento de alodine y anodizado se utilizan para proteger superficies metálicas, pero difieren en sus procesos, propiedades y aplicaciones. He aquí un claro desglose de las principales diferencias:

Proceso

El revestimiento con alodine es un proceso de conversión química. Consiste en aplicar una solución química, como los cromatos, a la superficie metálica. Esto crea una fina capa protectora mediante una reacción química.

El anodizado es un proceso electroquímico que utiliza una corriente eléctrica para crear una capa de óxido más gruesa en la superficie del metal. Durante este proceso, el metal suele sumergirse en un baño electrolítico ácido.

Espesor

El revestimiento de alodine forma una capa delgada, normalmente de unas pocas micras de espesor. Esto añade un peso mínimo al metal, por lo que es ideal para aplicaciones ligeras.

El anodizado produce una capa mucho más gruesa, de 5 a 25 micras o más. Aunque esto proporciona una durabilidad más excelente, añade más peso que el alodine.

Apariencia

El revestimiento de alodine suele dar lugar a un acabado dorado, preciso o iridiscente. No altera significativamente el aspecto del metal, por lo que es adecuado para aplicaciones en las que la estética es secundaria.

Dependiendo de los tintes utilizados, el anodizado puede producir una amplia gama de colores. Por eso es una opción popular para acabados decorativos, sobre todo en productos arquitectónicos y de consumo.

Resistencia a la corrosión

El revestimiento de alodine ofrece una buena resistencia a la corrosión, por lo que es adecuado para entornos con una exposición moderada a la humedad y la sal.

Gracias a su capa de óxido más gruesa, el anodizado ofrece una mayor resistencia a la corrosión. Es más adecuado para entornos más duros, como el marino o el industrial.

Conductividad eléctrica

El revestimiento de alodine mantiene la conductividad eléctrica del metal. Esto lo hace adecuado para componentes electrónicos y aplicaciones de puesta a tierra.

El anodizado reduce la conductividad eléctrica porque la capa de óxido actúa como aislante. No es ideal para aplicaciones en las que se requiere conductividad.

Aplicaciones del revestimiento de alodine

El revestimiento de alodine se utiliza ampliamente en diversas industrias porque protege las piezas metálicas de la corrosión, mejora la adherencia de la pintura y mantiene la conductividad eléctrica. A continuación se describen sus principales aplicaciones:

Industria aeroespacial

En la industria aeroespacial, el revestimiento de alodine es esencial para proteger el aluminio y otros metales ligeros utilizados en componentes aeronáuticos.

Ejemplos:

- Armazones y paneles de aviones

- Componentes del motor

- Piezas del tren de aterrizaje

Automoción y Transporte

El revestimiento de alodine también es popular en los sectores de automoción y transporte, donde la durabilidad y el peso son factores críticos.

Ejemplos:

- Componentes del motor

- Piezas de chasis y suspensión

- Paneles de carrocería y molduras

Componentes electrónicos y eléctricos

El revestimiento de alodina es apreciado en electrónica por su capacidad para mantener la conductividad eléctrica al tiempo que protege las piezas metálicas.

Ejemplos:

- Carcasas de circuitos impresos

- Conectores y terminales

- Disipadores de calor y recintos

Fabricación industrial y general

El revestimiento de alodine también se utiliza ampliamente en la fabricación general para proteger diversas piezas metálicas y equipos.

Ejemplos:

- Componentes de maquinaria

- Herramientas y accesorios

- Equipos de exterior y cerramientos

Conclusión

El revestimiento de alodine ofrece una forma sencilla pero eficaz de proteger las piezas de aluminio. Su combinación de resistencia a la corrosión, preparación de la pintura y conductividad eléctrica lo ha convertido en el tratamiento de superficies preferido en muchos sectores.

No deje que los problemas de corrosión o adherencia comprometan la calidad de su producto. Permítanos ayudarle a encontrar la mejor solución de revestimiento para su proyecto. Contáctenos hoy mismo para una consulta o solicitar un presupuesto.

Preguntas frecuentes

¿Cuánto dura un revestimiento de alodine?

El revestimiento de alodine puede proporcionar protección contra la corrosión durante 1-3 años en entornos moderados cuando se utiliza solo. Cuando se utiliza como base para pintura u otros acabados, prolonga considerablemente la vida útil del sistema de revestimiento global.

¿Es conductor el revestimiento de alodine?

Sí, el revestimiento de alodine mantiene la conductividad eléctrica del metal base. Esto lo hace ideal para cajas electrónicas y aplicaciones de apantallamiento EMI que requieren conductividad.

¿Se puede aplicar Alodine a metales distintos del aluminio?

Aunque se utilizan principalmente sobre aluminio, algunas formulaciones de películas químicas también pueden aplicarse sobre magnesio, zinc y cadmio. Otros revestimientos protectores son más apropiados para otros metales, como el acero o el acero inoxidable.

¿Es necesario sellar el revestimiento de alodine?

A diferencia del anodizado, el alodine no requiere un paso de sellado aparte. Sin embargo, para obtener la máxima protección, suele utilizarse como capa base de pintura u otros revestimientos.

Más recursos:

Recubrimiento de conversión química MIL-DTL-5541 – Fuente: ENS

Los procesos de limpieza ácidos y alcalinos - Fuente: Linkedin

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.