Soldar metales finos puede ser un reto, sobre todo cuando se necesita precisión y calidad. Los metales finos son más propensos a deformarse, quemarse o producir soldaduras deficientes. Si no gestiona bien el proceso, puede producirse chatarra o conexiones débiles. Veamos cómo superar estos retos y conseguir soldaduras fuertes y limpias en metales finos.

Para soldar metal fino con éxito, es necesario utilizar las técnicas y el equipo adecuados. Comience con un ajuste de calor más bajo en su máquina de soldar, lo que evitará quemar el metal. Elige el material de aportación adecuado y realiza soldaduras cortas y controladas para evitar sobrecalentar el metal.

La soldadura de metales finos requiere precisión, pero es posible crear soldaduras limpias y resistentes en todo momento con el método adecuado. Siga leyendo para obtener más información sobre las técnicas y consejos específicos para soldar distintos tipos de metales finos.

Cómo soldar metal fino: Paso a paso

Soldar metal fino requiere precisión y atención a los detalles para evitar distorsiones, quemaduras o alabeos. Aquí tienes una guía paso a paso sobre cómo soldar metal fino:

Paso 1: Elegir el proceso de soldadura adecuado

soldadura TIG ofrece el mayor control para materiales finos. Trabajos MIGtambién, pero requiere un alambre más fino. Soldadura con electrodo revestido suele ser demasiado agresivo para metales de espesor inferior a 1/8″.

Paso 2: Seleccionar la varilla o alambre de relleno adecuados

Adapte la masilla al metal base. Utilice diámetros más finos-0,023″ a 0,030″ para MIG y 1/16″ o menos para TIG. ER308L funciona bien en acero inoxidable.

Paso 3: Preparar la superficie metálica

Limpie ambos lados con acetona o desengrasante. Elimine todo el aceite, la suciedad y la oxidación. Utilice un cepillo inoxidable para el aluminio. Una limpieza adecuada evita la contaminación.

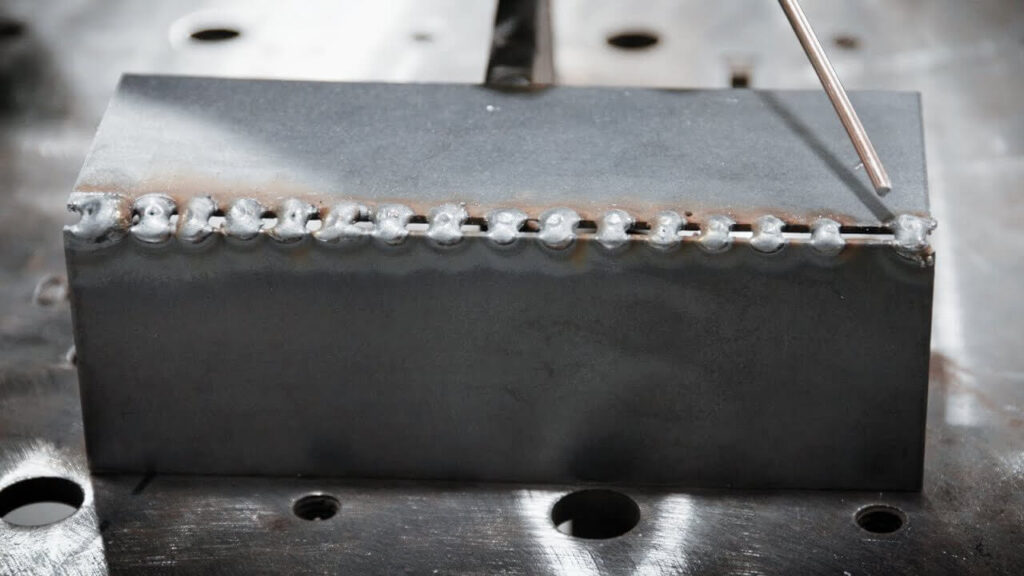

Paso 4: Soldar primero

Colocar pequeños soldaduras por puntos cada pocos centímetros. Esto mantiene las piezas en su sitio y evita que se deformen. Sepárelas uniformemente para distribuir el calor.

Paso 5: Control de la entrada de calor

Ajuste la máquina a una potencia inferior a la habitual. Para acero de calibre 24, empiece con 30-40 amperios para TIG. Utilice ajustes de pulso si dispone de ellos. Muévase rápidamente entre las viradas.

Paso 6: Soldar con la técnica adecuada

Sujete el soplete en un ángulo de 10 a 15 grados. Para costuras largas, utilice un movimiento de retroceso. Para gestionar el calor en MIG, utilice ráfagas cortas ("soldadura por puntos").

Paso 7: Enfriar gradualmente

Deja que el aire metálico se enfríe de forma natural. No lo enfríe con agua o aire comprimido. El enfriamiento lento evita grietas por tensión en materiales finos.

Métodos de soldadura para metales finos

Para soldar metales finos es necesario seleccionar el método adecuado. Exploremos los distintos tipos de procesos de soldadura y su idoneidad para trabajar con materiales finos.

Soldadura MIG para metales finos

Cuando se configura correctamente, la soldadura MIG funciona bien para acero delgado. Utilice hilo de 0,023″ o 0,030″ y una mezcla de gas 75% argón/25% CO2. Ajuste un voltaje bajo (15-18 V) y mantenga una velocidad moderada del hilo.

Soldadura TIG para trabajos de precisión

La soldadura TIG se considera el mejor método para metales finos. Utilice la polaridad DCEN para acero y acero inoxidable y AC para aluminio. Empiece con tungsteno de 1/16″ y varilla de relleno de 1/16″.

Desafíos de la soldadura con varilla

La soldadura con varilla de metal fino puede ser difícil. Incluso con varillas de 1/16″, requiere habilidad. Utilice varillas 6013 con los amperios más bajos (40-70). La técnica del látigo ayuda a avanzar y retroceder rápidamente para dejar que el metal se enfríe.

Ventajas de la soldadura láser

Soldadura por láser es excelente para trabajos de precisión en metales finos. El calor concentrado minimiza la distorsión. No se necesita metal de aportación para las uniones a tope. Sin embargo, requiere equipos caros y medidas de seguridad adecuadas.

Principales retos de la soldadura de metales finos

La soldadura de metales finos presenta varios retos que requieren una atención especial. Examinemos sus principales problemas y cómo gestionarlos eficazmente.

Problemas de alabeo y distorsión en la soldadura de metales finos

Los metales finos son más sensibles al calor, y un calentamiento desigual puede hacer que se doblen, retuerzan o estiren. Para evitarlo, es esencial controlar el calor y trabajar en secciones pequeñas y controladas. La soldadura por puntos y una sujeción adecuada también pueden ayudar a mantener la forma del metal durante todo el proceso.

Gestión del aporte de calor para soldaduras de metales finos

Demasiado calor puede quemar el material, mientras que demasiado poco puede dar lugar a soldaduras débiles o incompletas. Mantener la temperatura de soldadura baja y utilizar soldaduras cortas garantiza que el metal no absorba demasiado calor.

Evitar las quemaduras y la perforación de metales finos

La quemadura se produce cuando el metal se funde demasiado rápido, creando agujeros o puntos finos. Para evitarlo, utiliza los ajustes correctos, incluido un amperaje más bajo, y céntrate en controlar la velocidad de soldadura. Pruebe siempre los ajustes en chatarra antes de soldar la pieza para evitar daños.

Control de la oxidación y la contaminación durante el proceso

Los materiales finos son más propensos a recoger impurezas como suciedad, aceite o humedad, lo que afecta a la calidad de la soldadura. Limpiar el metal antes de soldar y utilizar el gas de protección adecuado es esencial para evitar estos problemas.

Elección del material de aportación adecuado para la soldadura de metales finos

Elegir el material de aportación adecuado es clave para realizar soldaduras fuertes y fiables en metales finos. Utilizar el material de relleno adecuado ayuda a garantizar que la soldadura sea tan fuerte como el metal base, evitando fallos.

El papel de las varillas y los alambres de aportación en la soldadura de metales finos

Las varillas y alambres de relleno añaden material a la unión soldada. Rellenan huecos y ayudan a unir las piezas metálicas. Para metales finos, se necesita una masilla con un punto de fusión más bajo para evitar quemar el material. Debe fluir suavemente y crear una unión fuerte.

Selección del metal de aportación adecuado para distintos materiales

Los distintos materiales necesitan rellenos diferentes. Por ejemplo, rellenos como ER4043 o ER5356 son buenas opciones para soldar aluminio. En el caso del acero inoxidable, se suelen utilizar rellenos ER308L o ER316L. ER70S-6 es una aportación estándar para el acero dulce, gracias a su versatilidad y capacidad para soportar diversas condiciones.

Precalentamiento frente a tratamiento térmico postsoldadura para metales finos

El precalentamiento y el tratamiento térmico posterior a la soldadura (PWHT) pueden ayudar a prevenir el agrietamiento y el alabeo en metales finos. Precalentar el metal antes de soldar reduce la diferencia de temperatura entre la soldadura y el metal circundante, lo que disminuye el riesgo de fisuración.

La American Welding Society sugiere precalentar los aceros al carbono entre 100°F y 200°F. El PWHT se realiza después de la soldadura para aliviar la tensión en el metal.

Técnicas para mejorar las soldaduras de metales finos

La soldadura de metales finos requiere métodos especiales para evitar quemar el material o crear juntas débiles. Las técnicas adecuadas ayudan a crear una soldadura limpia y fuerte. Los siguientes métodos pueden mejorar la soldadura de metales finos.

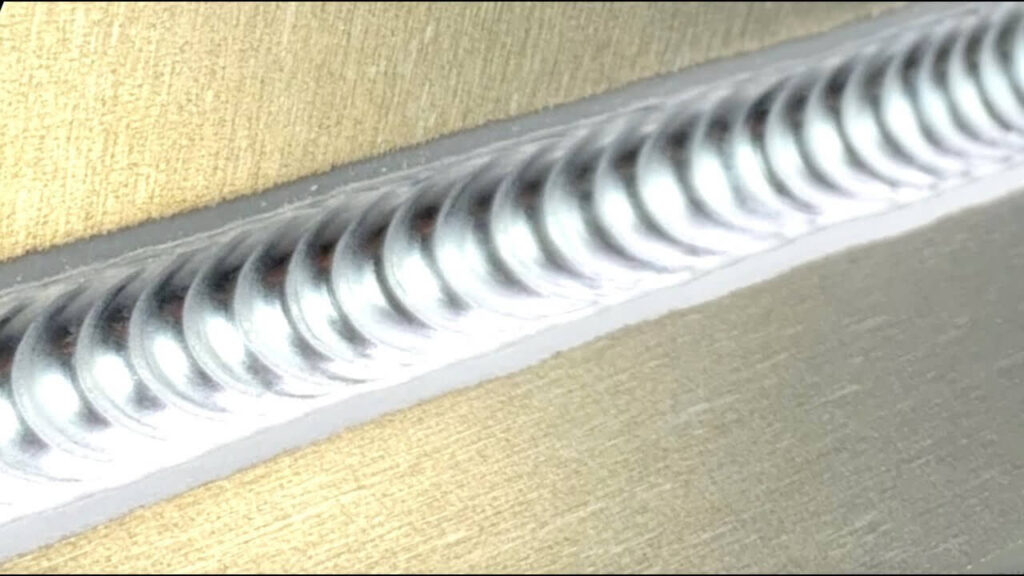

Soldadura por impulsos para metales finos

La soldadura por pulsos es una técnica que alterna entre corrientes altas y bajas. La corriente alta crea el baño de soldadura, y la corriente baja permite que el metal se enfríe, evitando que se acumule demasiado calor.

La soldadura por pulsos beneficia a los metales finos al reducir el riesgo de que se quemen. También ayuda a controlar la profundidad de la soldadura y crea un acabado liso.

Técnicas de baja aportación de calor para la soldadura de metales finos

Cuando se sueldan metales finos, es fundamental aplicar poco calor. Demasiado calor puede deformar o quemar el metal. Para reducir el calor, utilice una varilla o alambre de relleno más pequeño, suelde más rápido y reduzca el voltaje de su soldadora.

Las investigaciones demuestran que controlar el aporte de calor mejora las soldaduras de metales finos al evitar que el metal se vuelva demasiado quebradizo. También ayuda a mantener la soldadura limpia y fuerte.

Control del arco para una soldadura de precisión

El control del arco de soldadura es clave para la precisión. Un arco estable evita salpicaduras y quemaduras no deseadas. Mantenga una distancia constante entre el electrodo y los metales para mantener el arco. Además, utilice una longitud de arco corta para reducir el calor y mejorar la precisión.

Consejos para evitar errores comunes en la soldadura de metales finos

Soldar metal fino puede ser todo un reto. Saber cómo evitar estos problemas le ayudará a mejorar la calidad de sus soldaduras y a ahorrar tiempo y material.

Prevención de salpicaduras y porosidad en soldaduras de metales finos

Las salpicaduras se producen cuando el metal fundido salpica fuera del baño de soldadura. La porosidad se produce cuando el gas queda atrapado en la soldadura, creando pequeños agujeros.

Para evitar estos problemas, ajuste la configuración de su soldadora. Baje el voltaje y utilice la velocidad de alimentación de hilo correcta para reducir las salpicaduras. Asegúrese de que el flujo de gas es constante para evitar la porosidad.

Cómo superar el agrietamiento de cantos finos de metal

El metal fino puede agrietarse con facilidad, sobre todo en los bordes. Para evitarlo, controle la entrada de calor. Utiliza un amperaje más bajo y no mantengas el arco en un punto durante demasiado tiempo.

Precalentar ligeramente los bordes también puede reducir la tensión durante la soldadura. Además, utilizar el material de relleno adecuado para el metal base puede ayudar a evitar grietas.

Evitar una deposición excesiva de la soldadura

La deposición excesiva de la soldadura se produce cuando se añade demasiado material de aporte, creando un cordón de soldadura grueso. Esto puede ser un problema para los metales finos, ya que puede provocar alabeos o debilitar la soldadura.

Para evitarlo, elija el tamaño adecuado de la varilla de relleno y mantenga una velocidad de soldadura constante. Añada solo la cantidad de relleno necesaria para rellenar la junta sin acumular material adicional.

Conclusión

La soldadura de metales finos presenta retos únicos, pero pueden superarse fácilmente con las técnicas adecuadas. Factores clave como el control del aporte de calor, el uso del material de aporte adecuado y la gestión de la precisión del arco son esenciales para conseguir soldaduras limpias y resistentes.

¿Está listo para mejorar sus habilidades de soldadura o necesita asesoramiento experto para su próximo proyecto? Contáctenos hoy mismo para hablar de cómo podemos ayudarle a conseguir la soldadura perfecta.

Preguntas frecuentes

¿Cuál es el mejor proceso de soldadura para metal fino?

El mejor proceso de soldadura para metales finos suele ser la soldadura MIG o TIG. La soldadura TIG ofrece un mejor control del calor y es ideal para metales finos, mientras que la soldadura MIG es más rápida y sencilla para proyectos de mayor envergadura.

¿Cómo se puede evitar la quemadura al soldar metales finos?

Para evitar que se queme, utilice un ajuste de calor más bajo y una varilla de relleno más pequeña, y mantenga una velocidad de soldadura rápida. Controlar el arco y utilizar un flujo de gas adecuado también puede ayudar a reducir el riesgo.

¿Por qué es tan importante el control del calor en la soldadura de metales finos?

El control del calor es fundamental porque un exceso de calor puede hacer que el metal se queme o se deforme. Los metales finos se calientan rápidamente, por lo que utilizar la cantidad adecuada de calor ayuda a evitar estos problemas.

¿Cuáles son los materiales de aportación más utilizados en la soldadura de metales finos?

Los materiales de aportación típicos son ER70S-6 para acero dulce, ER4043 o ER5356 para aluminio y ER308L o ER316L para acero inoxidable. Adapte siempre el material de aportación al material que vaya a soldar.

¿Se puede soldar metal fino sin que se deforme?

Sí, se puede soldar metal fino sin distorsión si se utiliza un control térmico adecuado, se suelda rápidamente y se limpia la zona de soldadura. Técnicas como la soldadura pulsada también pueden reducir la distorsión.

Más recursos:

Prevención de deformaciones en soldaduras de metales finos – Fuente: Fabricación y Metalurgia

La importancia del gas protector en la soldadura – Fuente: hermanos Hobart

Cómo corregir errores comunes de soldadura – Fuente: Molinero

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.