Las piezas metálicas se enfrentan a la corrosión, el desgaste y una mala adherencia de la pintura. Estos problemas reducen la vida útil y aumentan los costes de mantenimiento. Los ingenieros y fabricantes necesitan una forma fiable de proteger las superficies metálicas. El fosfatado ofrece una solución. Crea una capa duradera que mejora la resistencia a la corrosión y la adherencia del revestimiento.

Muchas industrias confían en el fosfatado para prolongar la vida útil de las piezas metálicas. El proceso es sencillo, pero la elección del tipo adecuado depende de la aplicación. Veamos cómo funciona y por qué es importante.

¿Qué es la fosfatación?

El fosfatado es un proceso químico en el que se aplica un recubrimiento de fosfato a una superficie metálica. Este revestimiento es una capa de transformación difícil de disolver compuesta por fosfatos metálicos. Actúa como capa protectora, protegiendo el metal de la corrosión, el desgaste y otros daños ambientales.

La fosfatación funciona mediante reacciones químicas entre la superficie del metal y una solución de fosfato. Cuando el metal se sumerge en la solución, el ácido fosfórico reacciona con los iones metálicos para formar una capa de cristales de fosfato insolubles.

Esta capa se adhiere firmemente al metal, creando una superficie rugosa y porosa. La rugosidad ayuda a que la pintura y otros revestimientos se adhieran mejor, mientras que la porosidad permite tratamientos adicionales, como la retención de aceite para la lubricación.

Reacciones químicas en la fosfatación

La reacción química primaria en la fosfatación puede simplificarse de la siguiente manera:

- Disolución de metales: El ácido fosfórico reacciona con la superficie del metal, liberando iones metálicos.

Ejemplo: Fe (hierro) + 2H₃PO₄ → Fe(H₂PO₄)₂ + H₂.

- Formación de la capa de fosfato: Los iones metálicos reaccionan con los iones fosfato para formar cristales de fosfato insolubles.

Ejemplo: 3Fe(H₂PO₄)₂ → Fe₃(PO₄)₂ + 4H₃PO₄.

- Crecimiento del revestimiento: Los cristales de fosfato crecen y se adhieren a la superficie del metal, creando una capa uniforme.

Tipos de recubrimientos de fosfato

Los distintos recubrimientos de fosfato sirven para fines específicos. Cada tipo tiene propiedades únicas que lo hacen adecuado para trabajos concretos.

Fosfato de zinc

El fosfato de zinc es el tipo de revestimiento más común para una protección seria contra la corrosión. Forma una capa gruesa y cristalina que va del gris claro al oscuro.

Este revestimiento funciona bien en aplicaciones exteriores y entornos difíciles. Crea una fuerte unión con la pintura y proporciona una excelente resistencia a la oxidación.

Los tratamientos con fosfato de zinc suelen contener fosfato de zinc, ácido fosfórico y aditivos especiales. Dependiendo de la fórmula y el proceso específicos, el grosor del revestimiento oscila entre 5 y 25 micras.

Las piezas de automóviles, electrodomésticos y equipos de exterior suelen utilizar revestimientos de fosfato de cinc. El tratamiento cuesta más que el fosfato de hierro, pero dura más en condiciones duras.

Fosfato de hierro

El fosfato de hierro crea una capa más fina y ligera que el fosfato de zinc. La capa resultante es de color gris azulado a negro y proporciona una protección moderada contra la corrosión.

Este tipo de revestimiento cuesta menos y se procesa más rápidamente que el fosfato de zinc. Funciona bien para productos de interior o artículos que no se enfrentan a condiciones duras.

El espesor del revestimiento suele oscilar entre 0,3 y 1,0 micras. Aunque es más fino que el fosfato de zinc, proporciona una buena base para la pintura y una ligera protección contra la corrosión.

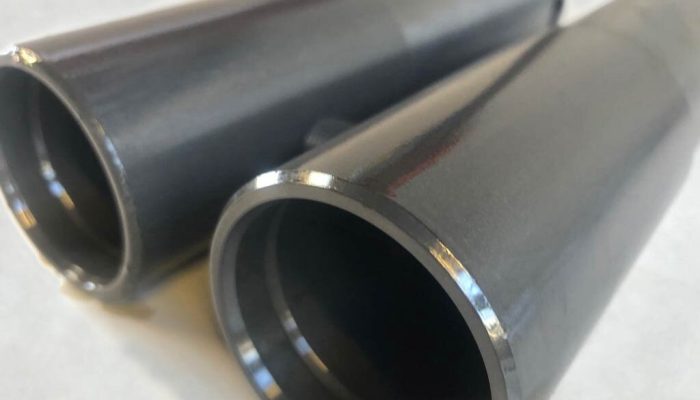

Fosfato de manganeso

El fosfato de manganeso forma el revestimiento más grueso y oscuro de los tres tipos principales. Crea una capa de color negro intenso o gris oscuro con una excelente resistencia al desgaste.

Este revestimiento reduce la fricción entre las piezas móviles y ayuda a que se asienten con más suavidad. También retiene bien el aceite, por lo que es ideal para piezas de motor.

Las capas de fosfato de manganeso suelen tener un grosor de entre 5 y 30 micras. El proceso funciona a temperaturas más altas que otros métodos de fosfatado.

El proceso de fosfatado paso a paso

Cada paso de la fosfatación es importante para obtener resultados de calidad. Seguir el proceso correctamente crea revestimientos fuertes y consistentes.

Paso 1: Tratamiento previo: Preparación de la superficie

La preparación de la superficie hace o deshace el proceso de fosfatado. Aceites, suciedad, óxido y otros contaminantes deben ser eliminados.

El proceso de limpieza suele incluir:

- Limpieza alcalina para eliminar aceites y grasas

- Grabado ácido para eliminar el óxido y las incrustaciones

- Aclarado a fondo con agua entre cada paso

Algunos talleres utilizan métodos mecánicos, como granallado o Lijadoprimero. Estos métodos eliminan el óxido pesado y la cal antes de la limpieza química.

Paso 2: Aplicación del baño de fosfato ácido

Una vez limpio, el metal entra en el baño de fosfato. Esta solución contiene ácido fosfórico y sales de fosfato de zinc, hierro o manganeso.

La temperatura del baño suele oscilar entre 55-82°C (130-180°F). Dependiendo del tipo de revestimiento y del grosor necesario, el metal permanece en el baño entre 5 y 30 minutos.

Durante este tiempo, el ácido ataca la superficie del metal, iniciando la reacción química que crea la capa de fosfato.

Etapa 3: Cristalización y formación del revestimiento

Los cristales de fosfato se forman en la superficie cuando el ácido reacciona con el metal. Estos cristales crecen y se extienden hasta cubrir toda la pieza.

El revestimiento cambia gradualmente de color a medida que se forma. Este cambio visual ayuda a los operarios a controlar el proceso.

Paso 4: Aclarado y secado

Una vez formado el revestimiento, un aclarado a fondo elimina el exceso de productos químicos. Un aclarado deficiente puede dejar productos químicos reactivos que causen corrosión posteriormente.

Muchos procesos incluyen un enjuague final de sellado. A continuación, las piezas se secan completamente, normalmente con aire forzado o calor. La humedad atrapada puede provocar corrosión bajo el revestimiento.

Factores clave que afectan a la fosfatación

El éxito de la fosfatación depende de varios factores críticos. Si se tienen en cuenta, se obtienen revestimientos uniformes y de alta calidad.

Temperatura y concentración de las soluciones

La temperatura afecta directamente a la velocidad de reacción y a la formación de cristales. Demasiado fría, y el recubrimiento se forma lentamente o de forma incompleta. Demasiado caliente, y se forma demasiado rápido con una estructura deficiente.

La mayoría de los baños de fosfatado funcionan mejor entre 55 y 82°C (130-180°F). La temperatura exacta depende del tipo de revestimiento y de la fórmula específica utilizada.

La concentración de la solución debe mantenerse dentro de unos límites estrictos. Si es demasiado débil, el revestimiento se forma con demasiada lentitud o poco espesor. Si es demasiado fuerte, puede grabar el metal de forma demasiado agresiva.

Requisitos previos al tratamiento

Las superficies metálicas limpias son esenciales para un recubrimiento de fosfato adecuado. Incluso pequeñas cantidades de aceite o suciedad pueden impedir la correcta formación del revestimiento.

Los distintos metales necesitan métodos de limpieza diferentes:

- El acero puede necesitar limpiadores alcalinos fuertes y activación ácida

- El acero cincado suele necesitar una limpieza más suave para no dañar la capa de cinc.

- El aluminio requiere limpiadores especiales debido a la diferente química de su superficie.

Grosor y uniformidad del revestimiento

El grosor del revestimiento afecta tanto al nivel de protección como a la adherencia de la pintura. Si es demasiado fino, el revestimiento no protegerá bien. Si es demasiado grueso, puede descascarillarse o agrietarse.

Un revestimiento uniforme proporciona una protección homogénea en toda la pieza. Las formas complejas plantean dificultades para un revestimiento uniforme. Un trasiego y una agitación del baño adecuados ayudan a que la solución llegue a todas las superficies por igual.

Aplicaciones industriales de la fosfatación

El fosfatado es un proceso versátil que se utiliza en diversos sectores para mejorar el rendimiento y la durabilidad de las piezas metálicas. Veamos cómo se aplica en sectores clave.

Industria del automóvil

La industria del automóvil depende en gran medida de la fosfatación para proteger los componentes de la corrosión y el desgaste.

Usos comunes:

- Carrocerías y bastidores de automóviles para prevenir la oxidación.

- Piezas del motor, como pistones y cilindros, para comprobar su resistencia al desgaste.

- sujetadores y pernos para garantizar la fiabilidad a largo plazo.

Industria aeroespacial

En el sector aeroespacial, la fosfatación es fundamental para garantizar la seguridad y el rendimiento de los componentes de las aeronaves.

Usos comunes:

- Trenes de aterrizaje y sistemas hidráulicos resistentes a la corrosión.

- Componentes del motor para soportar altas temperaturas y tensiones.

- Piezas estructurales para mantener la resistencia y la fiabilidad.

Fabricación de metales

La fosfatación se utiliza ampliamente en fabricación de metales preparar piezas para su posterior procesamiento o utilización.

Usos comunes:

- Piezas de chapa para electrodomésticos y maquinaria.

- Herramientas y equipos de resistencia al desgaste.

- Acero estructural para proyectos de construcción.

Industria de petróleo y gas

En el sector del petróleo y el gas, la fosfatación protege los equipos de las duras condiciones de funcionamiento.

Usos comunes:

- Tuberías y válvulas resistentes a la corrosión.

- Equipos de perforación para soportar entornos abrasivos.

- Depósitos de almacenamiento para evitar la oxidación y las fugas.

Ventajas y limitaciones de la fosfatación

La fosfatación ofrece muchas ventajas, pero también plantea algunos retos. Sopesemos los pros y los contras para entender dónde brilla y dónde se queda corto.

Ventajas de la fosfatación

Resistencia a la corrosión mejorada

El fosfatado crea una barrera protectora que protege el metal de la oxidación y la corrosión. Esto es especialmente importante en piezas expuestas a la humedad, productos químicos o entornos exteriores.

Mayor adherencia de la pintura

La superficie rugosa y porosa de un revestimiento de fosfato ayuda a que la pintura y las imprimaciones se adhieran mejor. Esto reduce la descamación y el desconchado, lo que proporciona a las piezas un acabado más duradero.

Resistencia al desgaste

Los revestimientos de fosfato, especialmente el fosfato de manganeso, reducen la fricción y el desgaste de las piezas móviles. Por eso son ideales para aplicaciones sometidas a grandes esfuerzos, como engranajes y cojinetes.

Relación coste-eficacia

Comparado con otros métodos de revestimiento, el fosfatado es relativamente asequible. Proporciona una protección excelente sin arruinarse, por lo que es una opción muy popular entre los fabricantes.

Inconvenientes y retos

Cuestiones medioambientales y eliminación de productos químicos

La fosfatación implica el uso de productos químicos como el ácido fosfórico, que deben manipularse y eliminarse con cuidado. Una gestión inadecuada puede dañar el medio ambiente, por lo que se aplican normas estrictas.

Limitaciones en entornos extremos

Aunque el fosfatado funciona bien en muchas condiciones, puede que no resista temperaturas extremas o entornos muy corrosivos. En estos casos, pueden ser necesarios revestimientos más avanzados.

Alternativas al fosfatado

Otros métodos, como la galvanoplastia o el recubrimiento en polvo, ofrecen ventajas diferentes. La galvanoplastia proporciona una mayor resistencia a la corrosión, mientras que el recubrimiento en polvo ofrece una gama más amplia de colores y acabados.

Fosfatado frente a otros tratamientos superficiales

El fosfatado es sólo una de las muchas formas de proteger las superficies metálicas. Comparémoslo con otros métodos populares para ver cómo funciona.

Fosfatado vs. Anodizado

fosfatado:

- Funciona en una gran variedad de metales, incluidos el acero y el hierro.

- Crea una superficie rugosa y porosa ideal para la adherencia de la pintura.

- Ofrece buena resistencia a la corrosión y protección contra el desgaste.

- Se utiliza principalmente para el aluminio.

- Forma una capa de óxido dura y duradera que puede teñirse de varios colores.

- Ofrece una excelente resistencia a la corrosión y opciones estéticas.

Cuándo elegir:

- Utilice el fosfatado para piezas de acero que necesiten adherencia de pintura o resistencia al desgaste.

- Elija el anodizado para piezas de aluminio que requieran opciones de color o una mayor durabilidad.

Fosfatado vs. Galvanizado

fosfatado:

- Añade una fina capa de fosfato para aumentar la resistencia a la corrosión y la adherencia de la pintura.

- Rentable y adecuada para uso interior o exterior moderado.

- Consiste en recubrir acero o hierro con una capa de zinc para obtener una mayor protección contra la corrosión.

- Es ideal para exteriores o entornos muy corrosivos.

Cuándo elegir:

- Utilice el fosfatado para una protección rentable en condiciones menos duras.

- Opte por el galvanizado para las piezas expuestas a condiciones climáticas extremas o a la humedad.

Fosfatado vs. Recubrimiento en polvo

fosfatado:

- Prepara las superficies metálicas para tratamientos posteriores como la pintura.

- Proporciona una superficie rugosa para mejorar la adherencia de la pintura y la resistencia a la corrosión elemental.

- Aplica un polvo seco curado para formar un acabado duro y duradero.

- Ofrece una amplia gama de colores y texturas para un mayor atractivo estético.

Cuándo elegir:

- Utilice el fosfatado como capa base para las piezas que vayan a pintarse o recubrirse.

- Elija el recubrimiento en polvo para productos acabados que necesiten una superficie decorativa o muy duradera.

Conclusión

El fosfatado es un proceso versátil y rentable que mejora la durabilidad y el rendimiento de las piezas metálicas. La creación de un revestimiento protector de fosfato mejora la resistencia a la corrosión, la adherencia de la pintura y la resistencia al desgaste, por lo que es una solución valiosa para las industrias de automoción, aeroespacial y manufacturera.

En Shengen, nos especializamos en fosfatado de alta calidad y otros servicios de acabado de metales. Tanto si necesita resistencia a la corrosión, una mejor adherencia de la pintura o protección contra el desgaste, nuestro equipo está aquí para ayudarle. Contáctenos hoy mismo para hablar de su proyecto y descubrir cómo podemos ofrecerle la solución perfecta para sus necesidades.

Preguntas frecuentes

¿Cuánto dura un recubrimiento de fosfato?

Un revestimiento de fosfato puede durar años, según el entorno y la aplicación. En condiciones moderadas, proporciona una protección duradera contra la corrosión y el desgaste.

¿Se puede aplicar la fosfatación a todos los metales?

El fosfatado es el mejor tratamiento para el acero, el hierro y el zinc. Es menos eficaz para metales no ferrosos como el aluminio o el cobre, que pueden requerir tratamientos diferentes.

¿Es la fosfatación respetuosa con el medio ambiente?

La fosfatación implica el uso de productos químicos que deben manipularse y eliminarse con cuidado. Aunque es eficaz, la gestión adecuada de los residuos es crucial para minimizar el impacto ambiental.

¿Qué producto químico se utiliza para fosfatar?

El principal producto químico utilizado es el ácido fosfórico. Reacciona con la superficie metálica para formar la capa protectora de fosfato.

¿Con qué frecuencia se debe realizar el mantenimiento de los equipos de fosfatado?

El mantenimiento regular es esencial. Inspeccione y limpie los equipos mensualmente y realice comprobaciones exhaustivas cada 6-12 meses para garantizar un rendimiento y una calidad constantes.

Más recursos:

Mantenimiento de equipos de fosfatación – Fuente: Feeco

Directrices para efluentes de acabado de metales – Fuente: EPA

Soluciones de pintura y revestimiento industrial – Fuente: Sé

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.