La fabricación de piezas metálicas complejas con detalles intrincados y tolerancias ajustadas plantea importantes retos. Los métodos de mecanizado tradicionales suelen tener dificultades con los metales duros y las geometrías complejas, lo que aumenta el tiempo y los costes de producción. La tecnología de electroerosión por penetración resuelve estos problemas utilizando descargas eléctricas para eliminar material, lo que revoluciona la forma de mecanizar metales con precisión.

Las capacidades técnicas de la electroerosión por penetración van mucho más allá del mecanizado convencional. Permítame desglosar en detalle los fascinantes aspectos de esta tecnología, desde sus principios básicos de funcionamiento hasta las aplicaciones reales que demuestran su extraordinaria precisión.

¿Qué es la electroerosión por penetración?

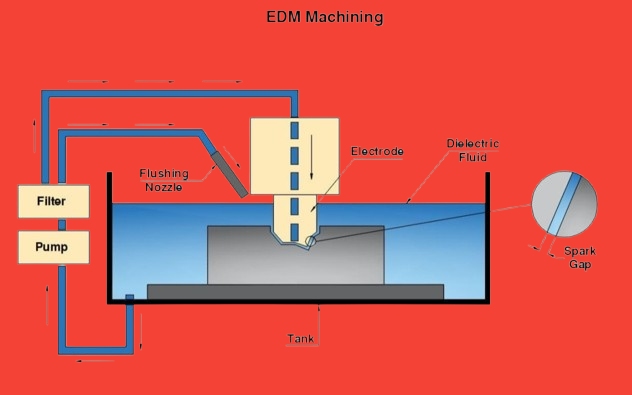

La electroerosión por penetración (EDM) es un proceso de fabricación altamente especializado diseñado para crear cavidades ciegas precisas en materiales conductores mediante chispas eléctricas. En este proceso, un electrodo con forma personalizada desciende gradualmente o se "hunde" en un fluido dieléctrico mientras mantiene un pequeño espacio entre sí y la pieza de trabajo, sin entrar nunca en contacto directo.

Aplica un alto voltaje entre el electrodo y la pieza para producir una chispa eléctrica controlada en el hueco. Estas chispas producen un intenso calor localizado que erosiona eficazmente el material con precisión. También conocida como electroerosión por ariete, electroerosión por cavidad, electroerosión por volumen o electroerosión por inmersión, esta tecnología es preciosa para la fabricación:

- Moldes de inyección de plástico

- Varios tipos de troqueles

- Piezas delicadas que no soportan las fuerzas de corte convencionales

La capacidad de la electroerosión por penetración para mecanizar sin contacto físico la hace ideal para aplicaciones que requieren una precisión excepcional y una eliminación suave del material, especialmente en sectores en los que los métodos de corte tradicionales podrían dañar componentes delicados.

Cómo funciona la electroerosión por penetración?

El proceso se basa en descargas eléctricas controladas para eliminar material con extrema precisión. En esta sección se describen los fundamentos mecánicos, los componentes clave de la máquina y las consideraciones relativas a los materiales que hacen de la electroerosión por penetración una solución de fabricación eficaz.

Principios básicos del mecanizado por descarga eléctrica

Las leyes físicas de la descarga eléctrica constituyen la base de la tecnología de electroerosión. Estos principios crean resultados predecibles y repetibles en la eliminación de metal.

No hay contacto directo entre la herramienta y la pieza. En su lugar, un espacio de 0,0008-0,012 pulgadas los separa. La máquina genera impulsos de tensión a través de este espacio, normalmente de entre 20 y 120 voltios.

Una vez que la tensión aumenta lo suficiente, ioniza el fluido dieléctrico, creando un canal de plasma para que fluya la corriente. La chispa resultante genera temperaturas de hasta 18.000 °F (10.000 °C). Este intenso calor funde y vaporiza pequeñas porciones tanto de la pieza como del electrodo.

Componentes críticos de las máquinas de electroerosión por penetración

Los sistemas modernos de electroerosión por penetración combinan varios subsistemas especializados. Cada uno de ellos desempeña un papel fundamental en la obtención de resultados precisos.

La fuente de alimentación emite impulsos de CC controlados. Las unidades avanzadas pueden generar millones de chispas por segundo sincronizadas con precisión. El cabezal de la máquina sujeta y mueve el electrodo con una precisión micrométrica.

Un sistema de filtrado y refrigeración mantiene limpio el fluido dieléctrico. Esto elimina los residuos y regula la temperatura. Los controles informáticos supervisan y ajustan docenas de parámetros en tiempo real.

Material y diseño del electrodo.

La forma del electrodo determina la geometría final de la cavidad. La elección del material afecta tanto a la velocidad de mecanizado como a la precisión.

El grafito lidera los materiales de electrodos debido a su:

- Alta conductividad térmica

- Buena maquinabilidad

- Bajo índice de desgaste

- Relación coste-eficacia

Los electrodos de cobre ofrecen:

- Mejor acabado superficial

- Mayor precisión

- Mayor vida útil de la herramienta en aplicaciones específicas

El fluido dieléctrico y su función

El fluido desempeña múltiples funciones críticas en el proceso de electroerosión:

- Aísla hasta que la tensión alcanza el punto de ionización

- Elimina los residuos

- Refresca la zona de trabajo

- Concentra la energía de la chispa

La mayoría de los talleres utilizan aceite de hidrocarburo o agua desionizada. Cada uno ofrece ventajas específicas para distintas aplicaciones.

La pieza de trabajo: Compatibilidad de materiales

Cualquier material conductor de la electricidad puede someterse al mecanizado por electroerosión. Los materiales más comunes son:

- Aceros para herramientas

- Carburo

- Titanio

- Inconel

- Aluminio

- Aleaciones de cobre

Las propiedades del material afectan a los parámetros de mecanizado y a los resultados alcanzables. Los factores incluyen:

- Conductividad eléctrica

- Propiedades térmicas

- Punto de fusion

- Microestructura

El proceso de electroerosión por inmersión

La electroerosión por penetración consiste en una serie de pasos sistemáticos que se suceden para crear componentes de precisión. Cada fase requiere conocimientos técnicos específicos y atención al detalle para lograr resultados óptimos.

Configuración y preparación

La preparación adecuada constituye la primera fase crítica del mecanizado por electroerosión. La pieza de trabajo requiere un montaje seguro en una base de fijación limpia y calibrada. El sistema dieléctrico necesita fluido nuevo y una filtración adecuada para mantener unas condiciones de corte constantes.

La calibración de la máquina implica un palpado digital preciso para establecer puntos de referencia. Estas coordenadas sirven de base para todas las operaciones de mecanizado posteriores. Los sistemas de control de temperatura ayudan a mantener la estabilidad dimensional durante todo el proceso.

Creación y selección de electrodos

Los modernos sistemas CAD/CAM dirigen la fase de diseño de los electrodos. Los ingenieros analizan la geometría de la pieza para determinar las formas óptimas de los electrodos y las estrategias de corte. La selección del material tiene en cuenta la resistencia al desgaste, la conductividad y la complejidad del mecanizado.

La producción suele requerir varios juegos de electrodos. Los electrodos de desbaste eliminan el material a granel, mientras que los electrodos de acabado crean las especificaciones finales de la superficie. El control de calidad valida cada electrodo antes de iniciar la producción.

Cortes de desbaste frente a cortes de acabado

Las operaciones iniciales de desbaste se centran en la eliminación eficaz del material. Los ajustes de energía más altos crean mayores huecos de descarga para velocidades de corte más rápidas, y el proceso se adapta continuamente a las condiciones cambiantes de la cavidad.

Las operaciones de acabado utilizan ajustes de potencia reducidos y tolerancias más estrictas. Estos parámetros producen una calidad superficial y una precisión dimensional superiores. Los tiempos de ciclo ampliados durante el acabado producen resultados excepcionales.

Sobrecorte, desgaste de la herramienta y velocidad de arranque de material en electroerosión

El mecanizado por electroerosión implica varios parámetros técnicos que influyen en la calidad final de la pieza. Hay tres aspectos críticos que determinan los resultados del proceso: las características del sobrecorte, los patrones de desgaste del electrodo y las velocidades de arranque de material. Comprender estos factores ayuda a optimizar los parámetros de mecanizado.

Características del corte

La medición del sobrecorte indica en qué medida la cavidad mecanizada supera las dimensiones del electrodo. La descarga eléctrica crea un pequeño hueco entre el electrodo y las paredes de la pieza, que suele medirse en centésimas de milímetro.

Los ingenieros de electroerosión tienen en cuenta el sobrecorte en los cálculos de diseño del electrodo. Las dimensiones de la herramienta compensan este fenómeno natural. Los sistemas CAD/CAM avanzados incorporan valores de sobrecorte al generar la geometría del electrodo. Este enfoque proactivo garantiza que las dimensiones finales de la cavidad cumplan las especificaciones.

Patrones de desgaste de herramientas

El desgaste del electrodo se produce durante el proceso de electroerosión debido a las descargas eléctricas a alta temperatura. Esta relación se expresa como una relación entre el material de la pieza eliminado y el material del electrodo erosionado. Los materiales de electrodo modernos minimizan este efecto.

El grafito es uno de los materiales preferidos para electrodos por su gran resistencia al desgaste. Sus excelentes propiedades térmicas soportan eficazmente las descargas a alta temperatura y el material mantiene la estabilidad geométrica durante ciclos de mecanizado prolongados.

Control de la velocidad de eliminación de material

El proceso de electroerosión permite controlar con precisión la velocidad de arranque de material mediante dos parámetros clave: la corriente de descarga y la frecuencia. Esta relación sigue una fórmula científica:

RMR(mm³/s)=K×I/Tm

Donde K representa la constante de proporcionalidad (664 en unidades SI), I indica la corriente suministrada y Tm denota el punto de fusión de la pieza.

Las corrientes de descarga más altas aumentan la velocidad de arranque de material pero afectan al acabado superficial. Los ajustes de frecuencia más altos mejoran la calidad de la superficie con índices de arranque más bajos. Los ingenieros equilibran estos parámetros en función de los requisitos del proyecto.

Ventajas y limitaciones del mecanizado por electroerosión de penetración

Para tomar decisiones informadas sobre los métodos de mecanizado es necesario sopesar sus puntos fuertes y sus limitaciones. En esta sección se examinan los puntos fuertes de la electroerosión por penetración y los puntos débiles de otros procesos.

Ventajas de la electroerosión por penetración

La electroerosión por penetración abre nuevas posibilidades en la fabricación de precisión gracias a sus capacidades únicas.

Geometría interna compleja

- Crea esquinas internas afiladas imposibles con herramientas giratorias

- Máquinas cavidades profundas con paredes rectas

- Produce formas 3D complejas en una sola operación

Versatilidad de materiales

- Corta cualquier material conductor independientemente de su dureza

- Funciona igual de bien en acero blando o templado

- Procesa aleaciones exóticas como Inconel y titanio

Precisión y calidad

- Alcanza tolerancias de ±0,0001 pulgadas

- Produce superficies con acabado de espejo

- No deja rebabas o tensión mecánica

Ventajas de producción

- Funciona sin vigilancia durante horas

- Requiere una intervención mínima del operador

- Mantiene una calidad constante en todas las tiradas de producción

Limitaciones del mecanizado por electroerosión de penetración

Todos los procesos de fabricación tienen limitaciones. Estos son los factores vitales que hay que tener en cuenta en la electroerosión por penetración:

Consideraciones sobre la velocidad

- Eliminación de material más lenta que con el fresado convencional

- Tiempos de ciclo ampliados para cavidades profundas

- La preparación de electrodos aumenta el plazo de entrega

Factores de coste

- Mayor inversión en equipos

- Gastos de fabricación de electrodos

- Mantenimiento periódico

Limitaciones técnicas

- Limitado a materiales conductores

- El desgaste de los electrodos afecta a la precisión

- Cambios en la metalurgia de la capa superficial

Requisitos del proceso

- Requiere programación especializada

- Necesita una alineación precisa de los electrodos

- Requiere líquido dieléctrico limpio

Aplicaciones de la electroerosión por penetración

La electroerosión por penetración desempeña un papel fundamental en múltiples sectores, desde piezas de motores de alto rendimiento hasta dispositivos médicos que salvan vidas. Esta sección explora aplicaciones reales en las que la precisión y la calidad no son negociables.

Industria aeroespacial

Los componentes aeroespaciales exigen una precisión y fiabilidad excepcionales. La electroerosión por penetración cumple estos estrictos requisitos con creces.

Componentes de la turbina

- Orificios de refrigeración en los álabes de la turbina

- Pasajes internos complejos

- Procesado de aleación resistente al calor

Elementos estructurales

- Fabricación de soportes de titanio

- Componentes del tren de aterrizaje

- Piezas del sistema hidráulico

Sector automotriz

Los vehículos modernos dependen de piezas de ingeniería de precisión que Sinker EDM produce de forma excelente.

Componentes del motor

- Inyectores de combustible

- Piezas de transmisión

- Asientos y guías de válvulas

Aplicaciones de utillaje

- Cavidades de moldes de inyección

- Componentes de matrices de estampación

- Matrices de extrusión

Fabricación de productos sanitarios

El sector médico requiere componentes ultraprecisos con propiedades materiales específicas.

Instrumentos quirúrgicos

- Herramientas artroscópicas

- Moldes de implantes personalizados

- Dispositivos microquirúrgicos

Fabricación de implantes

- Piezas de recambio para articulaciones

- Componentes de la fusión espinal

- Herramientas para implantes dentales

Electroerosión por penetración frente a electroerosión por hilo: comparación de sus diferencias

Ambas tecnologías de electroerosión sirven para fines distintos en la fabricación moderna. Cada método aporta ventajas técnicas específicas a distintos retos de mecanizado.

Diferencias técnicas

La electroerosión por penetración utiliza electrodos conformados para crear cavidades tridimensionales. El electrodo se hunde en la pieza de trabajo, creando características internas complejas. Este proceso es excelente para producir cavidades de molde detalladas y geometrías internas complejas.

La electroerosión por hilo funciona con un hilo metálico en movimiento continuo. El hilo actúa como una herramienta de corte, moviéndose a través de la pieza como una sierra de cinta. Esta técnica crea perfiles bidimensionales precisos y cortes pasantes en materiales conductores.

Consideraciones de producción

La electroerosión por penetración requiere la fabricación de electrodos personalizados para cada forma de cavidad. El tiempo de preparación incluye la producción de electrodos y el posicionamiento preciso. La inversión ofrece una capacidad inigualable para características internas complejas.

La electroerosión por hilo ofrece tiempos de preparación más rápidos para piezas nuevas. Los materiales de hilo estándar reducen los costes de utillaje. El proceso ofrece una excelente optimización del material gracias a la disposición anidada de las piezas. La velocidad de producción varía en función del grosor del material y los requisitos de la superficie.

Conclusión

La tecnología de electroerosión por penetración ofrece una solución sólida para el mecanizado de precisión de metales. El proceso combina un sofisticado control eléctrico con precisión mecánica para lograr resultados excepcionales. Fabricantes de todo el mundo confían en esta tecnología para crear componentes complejos con una precisión superior.

¿Necesita servicios de electroerosión de precisión para su próximo proyecto? Nuestro equipo de expertos de Shengen ofrece resultados de calidad desde prototipos hasta producción. Contáctenos ¡hoy mismo para un presupuesto rápido!

Preguntas frecuentes

¿Qué materiales pueden mecanizarse mediante electroerosión por penetración?

La electroerosión por penetración procesa cualquier material conductor de la electricidad. Los aceros para herramientas, los carburos y las aleaciones de alta temperatura responden bien al mecanizado por electroerosión. El titanio y las aleaciones aeroespaciales exóticas no presentan ninguna dificultad. La dureza del material no afecta a la capacidad de corte.

¿Se puede utilizar la electroerosión por penetración en producciones a gran escala?

La electroerosión por penetración se adapta a ambos prototipo y entornos de producción. Los sistemas automatizados permiten ciclos de funcionamiento 24/7. Los electrodos múltiples mantienen la uniformidad en tiradas largas. Los modernos controles proporcionan una excelente supervisión del proceso. La tecnología se escala eficazmente con una planificación adecuada de la producción.

¿Cuál es la mejor manera de elegir una electroerosión por penetración que se adapte a mis necesidades y requisitos?

Analice las geometrías típicas de sus piezas y los requisitos de tamaño. Considere las especificaciones de precisión requeridas. Evalúe los volúmenes de producción previstos. Revise el espacio de trabajo disponible y los requisitos de las instalaciones: tenga en cuenta la formación de los operarios y las necesidades de asistencia para el mantenimiento.

Póngase en contacto con proveedores cualificados de equipos de electroerosión para obtener evaluaciones detalladas. Solicite cortes de prueba en piezas de muestra. Revise los datos de rendimiento reales de aplicaciones similares. Considere los costes totales de propiedad, incluidos los consumibles y el mantenimiento.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.