En la fabricación de chapa metálica, la precisión no es sólo un objetivo, sino un requisito. Una sola desalineación de 0,2 mm puede hacer que los paneles de las puertas se atasquen o que los módulos electrónicos se desajusten dentro de los armarios. Estas pequeñas desviaciones suelen provocar repeticiones, residuos y retrasos en los proyectos.

Las herramientas de inspección garantizan que todas las piezas, desde un simple soporte hasta un complejo chasis, cumplan los objetivos de su diseño. El proceso de inspección actual combina instrumentos de medición tradicionales con sistemas digitales y automatizados que ofrecen datos en tiempo real y trazabilidad.

Según los estudios del sector, la inspección en las primeras fases puede reducir los costes de reprocesamiento entre 30 y 50% y mejorar los índices de entrega a tiempo en casi 20%. Por eso, los principales fabricantes tratan la inspección como una inversión, no como un gasto.

El papel de la inspección en la producción de chapa metálica

La inspección ya no es un control de calidad que se realiza una sola vez al final de la producción. Es un proceso de verificación continuo integrado en todas las fases, desde la recepción de la materia prima hasta el montaje y el acabado final.

El objetivo de la inspección

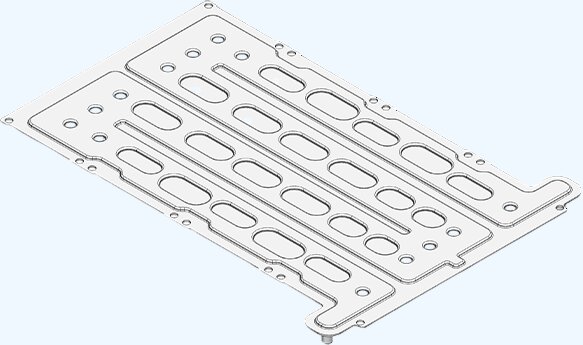

Todas las piezas de chapa metálica deben coincidir con el modelo CAD 3D o el plano, tanto dimensional como funcional y visualmente. Esto incluye verificar los diámetros de los orificios, los ángulos de curvatura, la planitud y el grosor del revestimiento.

Por ejemplo, al fabricar un armario eléctrico de acero inoxidable, incluso una desviación angular mínima puede impedir la alineación de la puerta o el sellado de la junta. El cumplimiento de las normas ISO 9001:2015 e ISO 2768 garantiza un control de tolerancia repetible y una documentación precisa de cada producción.

Más allá de las dimensiones, la inspección verifica la calidad de la soldadura, la adherencia del revestimiento y la rugosidad de la superficie, garantizando que tanto la integridad estructural como el aspecto cumplan los requisitos.

¿Cuándo se realiza la inspección?

La inspección suele realizarse en tres fases principales, cada una de las cuales previene un tipo de defecto diferente:

Inspección del material entrante

Antes de entrar en producción, se comprueba el grosor, la planitud y la composición de las materias primas. Ejemplo: Una chapa de aluminio etiquetada 5052-H32 debe mantenerse dentro de una tolerancia de espesor de ±0,05 mm para garantizar una respuesta de flexión uniforme.

En proceso de inspección

Durante las operaciones de corte, plegado y soldadura, los inspectores utilizan calibres, galgas angulares y controles visuales para confirmar las dimensiones y características. La inspección en tiempo real en esta fase evita costosos reprocesamientos posteriores y ayuda a ajustar los parámetros de la máquina antes de que los errores se multipliquen.

Inspección final

Los conjuntos terminados se someten a una verificación dimensional y funcional completa. Las mediciones se comparan con el modelo CAD o las llamadas GD&T, y se generan informes de inspección digitales para garantizar la trazabilidad.

Muchas fábricas emiten ahora Certificados de Inspección Final (FIC), o informes de Inspección del Primer Artículo (FAI), como parte de la documentación de control de calidad del cliente.

La inspección como parte de la garantía de calidad (GC)

La inspección va más allá del control de calidad: refuerza todo el ecosistema de garantía de calidad. Mediante el análisis estadístico de las tendencias de medición, los ingenieros pueden identificar el desgaste de las herramientas, las desviaciones térmicas o las variaciones de material antes de que afecten a la calidad del producto.

Se considera que las fábricas que alcanzan valores de Cpk superiores a 1,33 son capaces de mantener una producción estable y repetible. Este enfoque basado en datos no solo reduce la variación, sino que también impulsa la mejora continua y la previsibilidad del proceso.

Un programa de control de calidad bien implantado puede reducir las tasas de defectos en más de 25%, al tiempo que mejora la satisfacción del cliente a largo plazo mediante un rendimiento y una documentación coherentes.

Herramientas de medición tradicionales que siguen siendo importantes

Incluso en la era de la automatización, las herramientas tradicionales siguen siendo esenciales para verificar las dimensiones de forma rápida y fiable en el taller. Proporcionan una respuesta táctil y una flexibilidad que los sistemas automatizados a menudo no pueden igualar.

Calibres, micrómetros y medidores de altura

- Calibres Vernier o digitales Mida las dimensiones exteriores, interiores y de profundidad con una precisión de hasta ±0,02 mm, ideal para el grosor de la chapa o la distancia entre orificios.

- Micrómetros ofrecen una precisión aún mayor (±0,005 mm) para dimensiones críticas como la anchura de la brida o la formación del cordón de soldadura.

- Medidores de altura utilizadas con placas de superficie de granito garantizan alturas y puntos de referencia uniformes entre lotes.

En entornos de prototipos, estos instrumentos suelen ser la primera línea de verificación: rápidos, flexibles y asequibles. Sin embargo, una calibración constante y la técnica del operador son vitales para mantener la fiabilidad de las mediciones.

Medidores de ángulos, radios y espesores

- Buscadores de ángulos verificar la precisión del doblado. Por ejemplo, una curvatura de 90° puede permitir una tolerancia de ±0,3° para garantizar el ajuste del ensamblaje.

- Medidores de radio Confirmar los radios de los bordes y esquinas para evitar grietas o transiciones bruscas que puedan debilitar la pieza.

- Medidores de espesor - mecánico o ultrasónico - validan tanto el espesor de la chapa bruta como el del revestimiento, garantizando el cumplimiento de los requisitos del plano.

Estas sencillas herramientas ayudan a mantener el control de la geometría y reducen el riesgo de desalineación del ensamblaje o de defectos de acabado más adelante en el proceso.

Placas de superficie y dispositivos de inspección

Una placa de superficie de granito ofrece una referencia plana y estable para comprobaciones dimensionales como la planitud y el paralelismo. En el caso de paneles finos cortados con láser, esto ayuda a detectar distorsiones térmicas o arqueamientos que podrían afectar al posterior plegado o ensamblaje.

Los dispositivos de inspección personalizados o los calibradores "go/no-go" también son habituales en la producción repetitiva. Permiten verificar rápidamente las dimensiones clave (por ejemplo, la separación entre orificios o la alineación de pestañas) en cuestión de segundos, lo que reduce el tiempo de ciclo sin comprometer la precisión.

Consejo sobre eficiencia: El uso de dispositivos específicos para comprobaciones frecuentes puede reducir el tiempo de inspección por pieza hasta 60%, especialmente en la producción de armarios o cajas de gran volumen.

Tabla comparativa de herramientas tradicionales

| Tipo de herramienta | Precisión típica | Aplicación ideal | Coste | Frecuencia de inspección |

|---|---|---|---|---|

| Calibre Vernier | ±0,02 mm | Dimensiones generales | $30-$150 | Diariamente / por lote |

| Micrómetro | ±0,005 mm | Brida, espesor | $50-$250 | Semanal |

| Medidor de altura | ±0,01 mm | Alturas basadas en datum | $200-$800 | Mensualmente |

| Buscador de ángulos | ±0.3-0.5° | Precisión de curvatura | $50-$200 | Diario |

| Medidor de radio | ±0,1 mm | Radio del borde | $10-$100 | Según sea necesario |

| Medidor de espesor | ±0,01 mm | Comprobación de chapa / revestimiento | $100-$500 | Cada lote |

Equipos avanzados de inspección dimensional

A medida que los diseños de chapa metálica se vuelven más intrincados -con tolerancias más estrictas, superficies curvas y ensamblajes complejos-, los calibres tradicionales por sí solos ya no son suficientes. Los fabricantes utilizan ahora sistemas avanzados de inspección dimensional que combinan precisión, velocidad y trazabilidad de los datos.

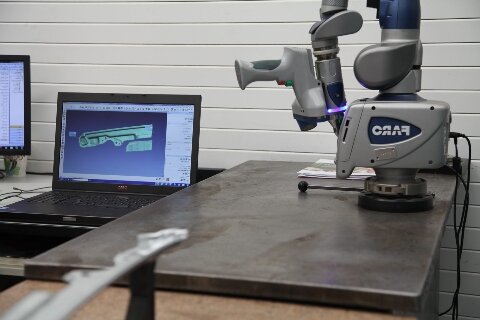

Máquinas de medición de coordenadas (CMM)

Una máquina de medición de coordenadas (MMC) es una de las herramientas más fiables para la inspección dimensional de alta precisión. Utiliza sondas mecánicas o sensores láser para recopilar datos de coordenadas 3D de superficies, bordes y orificios clave.

Ventajas clave:

- Alcanza una repetibilidad de ±0,002 mm, ideal para piezas pequeñas o ensamblajes de alta precisión.

- Mide con precisión la planitud, la perpendicularidad, la posición real y la alineación de orificios.

- Genera informes digitales automáticos compatibles con los sistemas de control de calidad (normas ISO 9001 o AS9102).

Las MMC son especialmente valiosas para los armarios aeroespaciales, médicos y de electrónica de precisión, donde la coherencia entre piezas es fundamental. Aunque la inversión inicial es elevada, los fabricantes suelen recuperar el coste gracias a la reducción de las repeticiones y a la agilización de las aprobaciones del primer artículo.

ROI Insight: La sustitución de las comprobaciones manuales por la inspección con MMC puede reducir el tiempo total de inspección en 40-60%, especialmente cuando se inspeccionan conjuntos de chapa metálica con múltiples características.

Escáneres láser y perfilómetros ópticos

El escaneado láser ha revolucionado la inspección de chapas metálicas al permitir el análisis de superficies completas sin contacto. En lugar de tocar los puntos individualmente, los escáneres proyectan líneas láser sobre la superficie, capturando densas nubes de puntos 3D que forman una réplica digital completa de la pieza.

Aplicaciones:

- Inspección de piezas finas o flexibles que se deforman al contacto.

- Comparación de piezas conformadas con modelos CAD para el análisis del springback.

- Comprobación de grandes paneles, chasis o armarios sin accesorios.

Comparación de prestaciones:

| Método | Precisión | Velocidad de medición | Aplicación ideal |

|---|---|---|---|

| MMC | ±0,002 mm | 5-10 min/parte | Pequeñas piezas rígidas |

| Escáner láser | ±0,01 mm | <1 min/parte | Paneles finos o flexibles |

| Perfilador óptico | ±0,005 mm | <2 min/parte | Rugosidad superficial / revestimientos |

Sistemas de medición de visión

Los sistemas de inspección por visión integran cámaras de alta resolución, iluminación y software de reconocimiento de patrones para evaluar la geometría de las piezas en 2D o 3D. Son especialmente eficaces para piezas planas de chapa metálica, como piezas cortadas con láser, paneles perforados y placas de montaje.

Ventajas:

- Captura múltiples dimensiones en segundos.

- Detecta defectos como arañazos, rebabas o distorsión de bordes.

- Compara las piezas reales con las plantillas de "muestras de oro" almacenadas.

Por ejemplo, en los armarios de almacenamiento de energía, un sistema de visión puede verificar la alineación de los orificios en más de 50 puntos en menos de 10 segundos, una tarea que a un técnico le llevaría varios minutos con herramientas manuales.

Medidores de espesor y revestimiento

Las inspecciones de superficies y revestimientos garantizan que las capas de protección -como el cinc, el níquel o el revestimiento en polvo- cumplan las especificaciones exigidas. Un recubrimiento insuficiente reduce la resistencia a la corrosión; un recubrimiento excesivo puede afectar al ajuste del conjunto o a la conductividad de la conexión a tierra.

| Tipo de manómetro | Principio | Uso común | Precisión |

|---|---|---|---|

| Inducción magnética | Mide el flujo magnético en revestimientos sobre acero | Zinc, recubrimiento en polvo | ±1-3% |

| Corrientes de Foucault | Utiliza las variaciones del campo electromagnético | Aluminio anodizado, cobre | ±2-5% |

| Ultrasonidos | Mide el tiempo de reflexión del sonido | Revestimiento / pintura multicapa | ±1 µm |

En la práctica, muchos fabricantes utilizan estos medidores para confirmar el cumplimiento de las normas ISO 2178 e ISO 2360 sobre el espesor del revestimiento. Por ejemplo, un soporte de acero cincado con un espesor de revestimiento <8 µm puede no superar las pruebas de corrosión en condiciones de exposición a niebla salina ASTM B117.

Dispositivos de ensayo especializados y funcionales

Incluso si todas las dimensiones son correctas, una pieza puede fallar en servicio debido a una soldadura deficiente, un revestimiento desigual o una desalineación. Por eso, las herramientas de inspección funcional desempeñan un papel fundamental a la hora de verificar que todos los componentes fabricados cumplen las normas de rendimiento y seguridad.

Inspección de soldaduras y comprobadores de rugosidad superficial

La calidad de la soldadura afecta directamente a la resistencia estructural de los ensamblajes de chapa metálica. La inspección moderna utiliza métodos visuales e instrumentales para detectar defectos como porosidades, socavaduras o fusiones incompletas.

Técnicas comunes:

- Inspección visual: con lupas o microscopios digitales para las grietas superficiales.

- Ensayo por líquidos penetrantes (PT): revela defectos de superficie abierta en materiales no porosos.

- Pruebas ultrasónicas (UT): identifica discontinuidades internas en soldaduras o uniones.

Para la calidad de la superficie, los comprobadores de rugosidad (perfilómetros) miden los valores Ra, Rz y Rt. Un acabado inoxidable cepillado (Ra 0,8-1,6 µm) garantiza la adherencia del revestimiento y una reflexión uniforme, algo fundamental para los dispositivos médicos y las cajas de consumo.

Plantillas de planitud, alineación de orificios y montaje

Las plantillas de inspección personalizadas simplifican las comprobaciones repetitivas de piezas de gran volumen.

Permiten verificar rápidamente la planitud, la posición de los orificios y la precisión de acoplamiento sin necesidad de realizar complejas configuraciones.

Ejemplos de casos de uso:

- Comprobación de la alineación de la puerta del armario con una precisión de ±0,1 mm antes del recubrimiento en polvo.

- Verificación de las posiciones de los orificios de los soportes en conjuntos de varias piezas.

- Garantizar que los paneles de la caja permanezcan planos tras la soldadura y el amolado.

Unas plantillas bien diseñadas pueden reducir el tiempo del ciclo de inspección hasta 70%, manteniendo la repetibilidad en miles de unidades.

Métodos de pruebas no destructivas (END)

Para componentes críticos -como bastidores estructurales, carcasas de presión o soportes de montaje-. Pruebas no destructivas garantiza la integridad interna sin dañar la pieza.

| Método | Detecta | Materiales comunes | Norma típica |

|---|---|---|---|

| Penetrante de colorante (PT) | Grietas superficiales | Inoxidable, aluminio | ASTM E165 |

| Ultrasonidos (UT) | Vacíos subterráneos | Acero, aluminio | EN ISO 17640 |

| Partícula magnética (MT) | Defectos superficiales en metales ferromagnéticos | Acero carbono | ASTM E1444 |

| Radiografía | Calidad de la soldadura interna | Soldaduras gruesas, piezas de fundición | ISO 17636 |

Aunque los ensayos no destructivos añaden costes, son esenciales para aplicaciones aeroespaciales, sistemas de seguridad de automoción y equipos médicos, donde el fallo de una pieza puede tener graves consecuencias.

Diseño para la inspeccionabilidad (DFI) - Integrar la calidad en el diseño

La mayoría de los problemas de fabricación empiezan antes de que se fabrique la primera pieza: durante el diseño. Cuando la inspección es una ocurrencia tardía, los ingenieros pasan más tiempo luchando para medir las piezas que para mejorarlas.

Facilitar la medición de piezas

Un buen diseño no sólo mejora la función; también simplifica la inspección.

Los ingenieros pueden ahorrar horas de inspección por lote incorporando funciones que facilitan la medición.

Las prácticas DFI eficaces incluyen:

- Añadir orificios de referencia, ranuras o pasadores de alineación para una rápida configuración de la MMC o de la fijación.

- Mantener superficies de referencia planas o accesibles para calibres y sondas.

- Mantener radios de curvatura y espaciado de orificios uniformes para reducir la variación de las mediciones.

- Evitar elementos ocultos u obstruidos que compliquen la verificación.

Por ejemplo, añadir dos orificios de referencia de 6 mm en un panel doblado permite a los inspectores localizar piezas en cuestión de segundos, lo que reduce el tiempo de preparación en 40-50% en comparación con la alineación manual de bordes.

Rentabilidad de la ingeniería: Un pequeño ajuste del diseño CAD puede ahorrar hasta 10 minutos de tiempo de inspección por pieza, lo que se traduce en un ahorro anual de miles de dólares en mano de obra para las tiradas de producción en serie.

Colaboración entre los equipos de diseño y calidad

Los ingenieros de diseño y los inspectores de calidad deben colaborar desde el principio, antes de finalizar los planos.

Las revisiones periódicas del DFM (diseño para la fabricación) y el DFI garantizan que las características puedan producirse a la vez y inspeccionado eficazmente.

Por ejemplo:

Si un orificio del soporte resulta inaccesible tras el plegado final, el equipo de diseño puede modificar el orden de plegado o añadir un recorte de verificación antes de la liberación. Estos pequeños cambios previenen costosos rediseños y evitan piezas no conformes durante la primera tirada de producción.

La colaboración entre departamentos también mejora la claridad de los dibujos, garantizando que todos los símbolos GD&T, jerarquías de puntos de referencia y puntos de medición estén correctamente definidos para los informes de inspección.

Conclusión

La inspección es más que un procedimiento técnico: es la base de la calidad, la confianza y la asociación a largo plazo en fabricación de chapa metálica. Desde los calibres hasta los escáneres basados en inteligencia artificial, todas las herramientas contribuyen a garantizar que el diseño se convierta en realidad.

¿Busca un socio de fabricación que le garantice precisión y responsabilidad? En Shengen, nuestros ingenieros combinan MMC, escaneado 3D y control de calidad basado en SPC para garantizar que cada pieza cumple sus especificaciones, desde el prototipo hasta la producción. Cargue sus archivos CAD hoy mismo para una revisión gratuita de la fabricabilidad y un informe de inspección de muestra.

Preguntas frecuentes

¿Cuáles son las herramientas de inspección más utilizadas en la fabricación de chapas metálicas?

Los calibres, micrómetros, medidores de altura y buscadores de ángulos se utilizan ampliamente para comprobaciones rápidas. Los sistemas avanzados incluyen MMC, escáneres láser 3D y sistemas de medición por visión para inspecciones de alta precisión y sin contacto.

¿Con qué frecuencia deben calibrarse las herramientas de inspección?

La frecuencia de calibración depende del uso, pero la mayoría de las herramientas de precisión requieren ciclos de calibración de 6 a 12 meses según las normas ISO 17025. Las MMC y los sistemas láser suelen necesitar una verificación cada 1.000 horas de trabajo.

¿Cuál es la diferencia entre Control de Calidad (CC) y Garantía de Calidad (GC)?

El control de calidad se centra en detectar y corregir defectos, mientras que la garantía de calidad crea sistemas que evitan que se produzcan defectos, integrando la inspección en todas las fases de producción para lograr una mejora continua.

¿Por qué es importante el "diseño para la inspeccionabilidad (DFI)" en la fabricación de metales?

DFI garantiza que las piezas sean fáciles de medir, lo que reduce el tiempo de inspección y los errores humanos. El diseño con puntos de referencia claros, características accesibles y geometría coherente permite una configuración más rápida y una mayor precisión de medición.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.