La resistencia de la soldadura no sólo depende del calor preciso o de una técnica experta, sino también del material de aportación. El material de relleno adecuado determina cómo se fusionan los metales, cómo se desplaza la tensión a través de la unión y cuánto dura la estructura en condiciones reales de uso.

En la fabricación de chapa metálica, donde tanto la resistencia como la apariencia son importantes, la selección del relleno es una decisión técnica y económica. La elección correcta significa menos repeticiones, soldaduras más suaves y un rendimiento constante en todos los lotes de producción. Exploremos cómo los materiales de aportación determinan la resistencia y fiabilidad de cada unión soldada.

Qué hace el material de aportación en la soldadura?

El metal de aportación se convierte en el corazón de la soldadura. Durante la fusión, se funde y se mezcla con los metales base, formando una nueva zona de aleación conocida como metal de soldadura. Su composición química y su comportamiento de flujo determinan si la unión se convierte en una unión fuerte o en un punto débil oculto.

Los materiales de relleno cumplen tres funciones principales:

- Puente de unión: Conectan los metales base a nivel molecular, garantizando una fusión metalúrgica adecuada.

- Contribuyente de fuerza: Sus propiedades mecánicas (resistencia a la tracción, al límite elástico y al impacto) definen la carga que puede soportar la soldadura.

- Estabilizador de arco: Su composición afecta a la suavidad del arco, la profundidad de penetración y la formación del cordón, lo que repercute en la calidad general de la soldadura.

Por ejemplo, al soldar paneles de acero dulce con alambre ER70S-6, los desoxidantes de silicio y manganeso crean un arco estable y un acabado suave del cordón, incluso cuando la superficie no está perfectamente limpia. Por el contrario, una aportación mal elegida puede causar porosidad o grietas que debiliten la soldadura desde el interior.

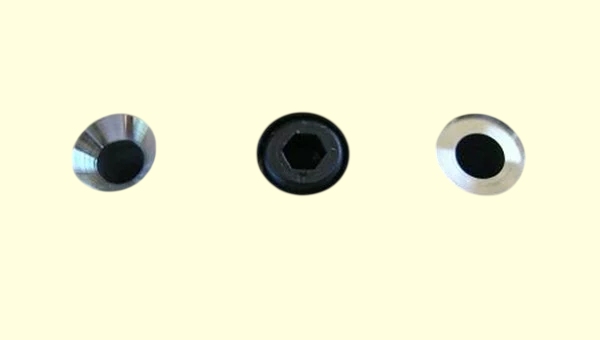

Tipos de metales de aportación utilizados

Cada proceso de soldadura depende de una forma de relleno específica, y conocer sus diferencias ayuda a adecuar el tipo de relleno a las exigencias del proyecto:

| Tipo de relleno | Usado en | Rasgos clave | Caso típico |

|---|---|---|---|

| Alambre sólido | MIG, TIG | Soldadura limpia, pocas salpicaduras | Chapas finas, piezas de precisión |

| Alambre tubular | FCAW | Tolera el óxido, la alta deposición | Armazones, estructuras exteriores |

| Electrodo de varilla | SMAW | Portátil, con blindaje de flujo | Reparaciones in situ, acero grueso |

| Alambre con núcleo metálico | MIG automatizado | Rápida deposición, baja escoria | Líneas de producción de gran volumen |

Por ejemplo, los hilos tubulares pueden depositar metal hasta 30% más rápido que los hilos macizos, lo que los hace ideales para estructuras pesadas o soldaduras en exteriores. Sin embargo, los alambres macizos siguen siendo la opción preferida para soldaduras de calibre fino o visibles, en las que el aspecto y la limpieza son prioritarios.

Composición de relleno a juego con el metal base

Una soldadura fuerte empieza por la compatibilidad química. Adaptar la composición de la aportación al metal base garantiza una fusión adecuada, una microestructura equilibrada y durabilidad a largo plazo.

Compatibilidad química y unión metalúrgica

Cuanto más se acerque la composición de la masilla al metal base, mejor será la unión metalúrgica. Si los elementos de aleación clave difieren demasiado, la zona de fusión puede volverse quebradiza o propensa al agrietamiento.

- Para acero dulceLos materiales de relleno como el ER70S-6 ofrecen una resistencia a la tracción de unos 70 ksi (480 MPa), muy similar a la de las chapas de acero con bajo contenido en carbono.

- Para acero inoxidable 304Los rellenos como el ER308L mantienen el equilibrio cromo-níquel que preserva la resistencia a la corrosión después de la soldadura.

- Para metales distintosEl uso de aleaciones de transición (por ejemplo, rellenos a base de níquel) evita la corrosión galvánica y el agrietamiento por desajuste térmico.

A veces, los ingenieros eligen intencionadamente rellenos subyacentes - aquellas con una resistencia ligeramente inferior a la del metal base. Esto permite que la soldadura se flexione bajo tensión en lugar de agrietarse repentinamente. En el caso de recipientes a presión o bastidores de carga, los rellenos sobrecompensados (mayor resistencia a la tracción que el metal base) garantizan la seguridad en condiciones extremas.

Microestructura y control del grano

Al enfriarse la soldadura, los elementos de aleación de la aportación influyen en el crecimiento y la solidificación de los cristales. Una estructura de grano fino y uniforme confiere a la soldadura mayor tenacidad y resistencia a la fatiga.

- Adiciones de níquel o molibdeno puede refinar el tamaño del grano y aumentar la tenacidad al impacto hasta 30%.

- Silicio y manganeso eliminar el oxígeno, reduciendo la porosidad y garantizando un metal de soldadura más denso.

- Refrigeración controlada minimiza las zonas duras o quebradizas, especialmente en materiales de poco espesor que se enfrían rápidamente.

Por ejemplo, en los cerramientos de acero inoxidable, un relleno con cromo y níquel equilibrados forma microestructuras lisas y resistentes a la corrosión que permanecen estables incluso bajo ciclos térmicos.

Factores de resistencia y durabilidad

El relleno adecuado determina si una soldadura se dobla, se rompe o resiste. Su resistencia, tenacidad y resistencia a la fatiga determinan el rendimiento a largo plazo.

Contribución a la tracción y al límite elástico

La resistencia a la tracción y el límite elástico de un material de aportación determinan la tensión que puede soportar la unión soldada antes de deformarse o romperse. Cuando su resistencia se aproxima a la del metal base, la soldadura se convierte en una verdadera continuación de la estructura.

Por ejemplo, la masilla de acero dulce ER70S-6 ofrece una resistencia a la tracción de unos 70 ksi (≈ 480 MPa), que coincide con la mayoría de los aceros bajos en carbono utilizados en bastidores y soportes. El uso de una masilla más débil en este caso crearía una zona blanda, provocando que la junta se estire o se agriete bajo carga.

Pero una mayor resistencia no siempre es mejor. Una masilla demasiado fuerte puede hacer que la junta se vuelva quebradiza y propensa a agrietarse en caso de impacto o vibración. Por eso, muchos ingenieros eligen rellenos ligeramente menos resistentes para productos de chapa metálica flexible, como carcasas de sistemas de calefacción, ventilación y aire acondicionado o armarios electrónicos, ya que absorben la tensión en lugar de fracturarse.

Consejo de diseño:

Al unir metales de distinta resistencia, adapte siempre el relleno al material más débil. Esto evita uniones demasiado rígidas y garantiza una distribución uniforme de la tensión en toda la soldadura.

Resistencia a la fatiga y a las cargas cíclicas

Muchos fallos de soldadura se producen después de miles de pequeñas cargas repetidas, en lugar de una única gran fuerza. La composición del material de aportación y la limpieza de la soldadura desempeñan un papel fundamental en la prevención de la fisuración por fatiga.

Las soldaduras de grano fino y baja porosidad distribuyen la tensión uniformemente. Los rellenos con manganeso y silicio ayudan a eliminar el oxígeno, minimizando las inclusiones que podrían convertirse en puntos de iniciación de grietas. En ensamblajes propensos a las vibraciones, como bastidores de máquinas o equipos de transporte, el uso de rellenos dúctiles puede aumentar la vida a fatiga hasta en un 40 % en comparación con las alternativas de alta dureza.

Por ejemplo, en una tirada de producción de soportes de montaje de chapa metálica, el cambio de una masilla de alta resistencia y sobreajuste a otra dúctil redujo las microfisuras tras 200.000 ciclos de vibración durante las pruebas. Este pequeño cambio mejoró tanto la fiabilidad como la satisfacción del cliente.

Resistencia a la corrosión y al medio ambiente

La selección del metal de aportación también influye en el comportamiento de la soldadura en distintos entornos. Una unión expuesta a la humedad, la sal o las fluctuaciones de temperatura debe resistir la oxidación y la corrosión por picaduras.

- Para soldaduras de acero inoxidable, los rellenos con 18% Cr + 8% Ni mantienen la capa pasiva protectora que evita la oxidación.

- Para piezas marinas o de exteriorLas cargas que contienen molibdeno (Mo) aumentan la resistencia a la corrosión por picaduras y grietas.

- Para cajas pintadas o revestidasAl elegir masillas con un comportamiento limpio y poco salpicado, se reducen los defectos superficiales y se mejora la adherencia del revestimiento.

Una selección incorrecta de la masilla puede acortar drásticamente la vida útil. Por ejemplo, una masilla de acero al carbono utilizada en componentes de acero inoxidable puede provocar corrosión galvánica en cuestión de meses en entornos húmedos. Adecuar la composición química de la masilla a las condiciones ambientales mantiene tanto la integridad estructural como la calidad visual.

Compatibilidad del proceso de soldadura

Cada proceso de soldadura exige unas características específicas del material de aportación. La combinación del tipo de relleno, el gas de protección y la técnica garantiza arcos estables, cordones limpios y resultados uniformes.

Selección del material de aportación para distintos métodos de soldadura

Las distintas técnicas de soldadura imponen exigencias térmicas y operativas únicas a la masilla:

| Proceso | Tipo de relleno | El más adecuado para | Ventajas clave |

|---|---|---|---|

| MIG (GMAW) | Alambre macizo o con núcleo metálico | Materiales medianos y gruesos | Deposición rápida, acabado limpio |

| TIG (GTAW) | Varilla | Chapas finas, soldaduras visibles | Control preciso, cordón liso |

| Varilla (SMAW) | Electrodo recubierto de fundente | Secciones exteriores o pesadas | Indulgente con las impurezas superficiales |

| Alambre tubular (FCAW) | Alambre tubular con fundente | Grandes cuadros, trabajo de campo | Penetración profunda, alta velocidad |

Un relleno con núcleo fundente puede duplicar la velocidad de deposición en comparación con TIGLa soldadura TIG, que reduce el tiempo de soldadura hasta en un 40 %, es ideal para la fabricación de marcos o armarios de acero. Por el contrario, los rellenos TIG sobresalen en aplicaciones de alta apariencia como armarios inoxidables, donde las costuras lisas y sin salpicaduras son fundamentales.

Conocimiento del proceso:

La elección del relleno adecuado para el proceso de soldadura no sólo garantiza la resistencia mecánica, sino que también influye en la rentabilidad general, el aspecto del cordón y la limpieza posterior a la soldadura.

Influencia del gas de protección y de la posición de soldadura

Tanto la composición del gas de protección como la posición de soldadura influyen en el rendimiento de la masilla. En MIG y TIG, los gases de protección protegen el baño de fusión de la oxidación, pero una combinación incorrecta de gas y relleno puede provocar porosidad o una fusión irregular.

- Argón + CO₂ (75/25) estabilizan el arco y proporcionan una penetración profunda en aceros al carbono.

- Argón puro produce soldaduras limpias y sin oxidación en acero inoxidable y aluminio.

- Mezclas de argón y helio aumentar el aporte de calor, mejorando la fusión en materiales más gruesos.

La posición de soldadura también es importante. Algunos rellenadores están diseñados para posiciones planas y horizontales, mientras que otros mantienen la estabilidad del cordón en trabajos verticales o por encima de la cabeza. Los rellenos específicos para cada posición evitan el pandeo y garantizan una penetración uniforme incluso en ensamblajes complejos.

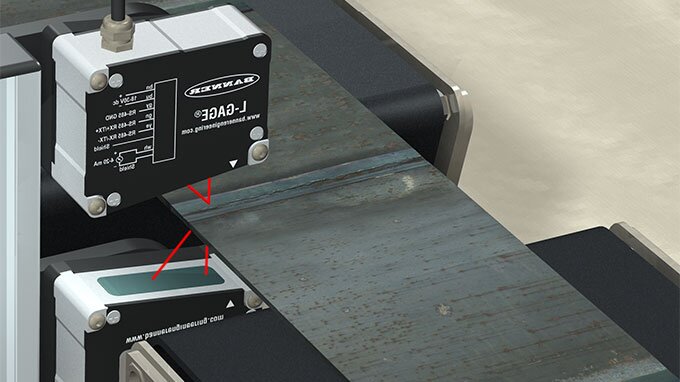

Estado del material y calidad de la superficie

Los materiales del mundo real no siempre están en perfecto estado. Comprender cómo reaccionan los materiales de aporte al óxido, los revestimientos o la contaminación ayuda a mantener la resistencia de la soldadura incluso en condiciones imperfectas.

Soldadura sobre óxido, cascarilla de laminación o revestimiento

En la fabricación diaria, las superficies de metal base no siempre están inmaculadas. El óxido, las capas de óxido o los residuos de pintura pueden bloquear la fusión y atrapar gases, debilitando la soldadura. Las masillas que contienen desoxidantes como el manganeso y el silicio pueden minimizar estos efectos limpiando químicamente el baño de soldadura.

Por ejemplo, la masilla ER70S-6 se utiliza mucho para el acero dulce porque sus desoxidantes ayudan a producir soldaduras fuertes y lisas incluso cuando quedan ligeras incrustaciones de laminación u óxido. Por el contrario, la ER70S-2 funciona mejor en metal limpio, pero puede generar porosidad en superficies contaminadas.

En soldadura de acero galvanizado o revestidoLos rellenos diseñados para un aporte de calor controlado reducen la vaporización del zinc y minimizan la porosidad. El ajuste del amperaje y la velocidad de desplazamiento ayuda a evitar los "agujeros de soplado" que suelen aparecer cuando los revestimientos se queman demasiado rápido.

Ejemplo práctico:

El cambio de ER70S-2 a ER70S-6 en la producción de armarios redujo las repeticiones causadas por la porosidad en casi 25%, mejorando tanto la productividad como la consistencia del acabado final.

Consejo de diseño:

Incluso cuando se utilizan rellenos tolerantes, una ligera preparación de la superficie -como el cepillado con alambre o el desengrasado- siempre mejora la penetración de la soldadura y la resistencia general.

Metales base limpios frente a contaminados

Los hilos tubulares y los electrodos de varilla son más tolerantes cuando se trabaja en superficies que no pueden limpiarse completamente. Su fundente interno produce un escudo de gas y un recubrimiento de escoria que elimina el oxígeno y las impurezas durante la soldadura. Esta característica los hace ideales para grandes estructuras o trabajos en exteriores.

Sin embargo, para armarios de precisión, armarios inoxidables o soldaduras visibles, es mejor utilizar hilo macizo o relleno TIG con superficies bien limpias. Una soldadura limpia no solo garantiza la máxima resistencia, sino que también mejora el aspecto, la adherencia del revestimiento y la protección contra la corrosión.

Diseño, normas y selección basada en la aplicación

Seleccionar un relleno no es sólo cuestión de combinar metales, sino de cumplir los códigos, los objetivos de diseño y el rendimiento final. Una clasificación adecuada garantiza que todas las soldaduras pasen la inspección y tengan el rendimiento esperado.

Adaptación a códigos y certificaciones

Las normas de soldadura de AWS (American Welding Society), ASME e ISO definen las clasificaciones de los rellenos en función de la resistencia a la tracción, la resistencia al impacto y la facilidad de uso. Estos códigos proporcionan a los ingenieros resultados predecibles, garantizando que cada soldadura cumpla las expectativas de seguridad y rendimiento.

Por ejemplo:

- ER70S-6 - "ER" significa electrodo/varilla, "70" indica una resistencia a la tracción de 70 ksi y "S" representa alambre macizo.

- E308L - un relleno de acero inoxidable adecuado para metales base 304 o 304L, donde "L" designa un bajo contenido de carbono para minimizar la precipitación de carburo.

El cumplimiento de estas normas garantiza la homogeneidad de las propiedades de las soldaduras en toda la producción y simplifica las auditorías de calidad. En sectores como la energía, la construcción y el transporte, el uso de rellenos certificados es obligatorio. En el caso de los productos de chapa metálica, como los armarios de control o las carcasas de máquinas, el cumplimiento de los grados de relleno reconocidos aumenta la fiabilidad y reduce la variación entre lotes.

Compliance Insight:

El uso de un relleno no certificado puede provocar fallos en las soldaduras, rechazos en las inspecciones o la anulación de garantías en proyectos industriales. Un relleno correctamente clasificado garantiza tanto al comprador como al fabricante que la unión cumplirá las expectativas a largo plazo.

Consideraciones específicas de la aplicación

Cada tipo de producto soldado plantea exigencias diferentes en cuanto a resistencia, aspecto y flexibilidad, y la elección del relleno debe reflejar esas necesidades:

| Tipo de aplicación | Objetivo de rendimiento | Enfoque de relleno recomendado |

|---|---|---|

| Marcos estructurales | Alta resistencia + absorción de impactos | Relleno ligeramente submatching para reducir el agrietamiento. |

| Componentes de presión | Resistencia máxima de carga | Masilla de relleno con mayor resistencia a la tracción |

| Armarios de chapa fina | Distorsión térmica mínima | Hilo macizo TIG o MIG con pocas salpicaduras |

| Armarios inoxidables | Corrosión + calidad visual | Rellenos de cromo-níquel (por ejemplo, ER308L, ER316L) |

| Juntas de materiales mixtos | Velocidades de expansión diferentes | Rellenos de transición a base de níquel (por ejemplo, ERNiCr-3) |

Por ejemplo:

Al soldar un bastidor de acero dulce a un panel de acero inoxidable, el uso de una masilla con base de níquel evita la corrosión galvánica y las grietas provocadas por las diferencias de dilatación térmica. Por el contrario, una masilla de acero estándar podría aguantar temporalmente pero fallar bajo ciclos de temperatura repetidos.

Perspectiva de costes:

Aunque los rellenos especiales cuestan un poco más por adelantado, a menudo ahorran horas de retrabajo y mejoran la vida útil, reduciendo el coste total del proyecto en 15-20% con el tiempo.

Conclusión

Los materiales de aportación definen la verdadera resistencia y fiabilidad de una estructura soldada. Deciden lo bien que se funde la soldadura, cómo soporta la vibración y la corrosión, y cuánto tiempo funciona sin fallos. Incluso con equipos precisos y soldadores experimentados, un material de relleno inadecuado puede socavar toda la unión, provocando costosas repeticiones o grietas prematuras.

Si su próximo proyecto estructural o de chapa metálica requiere soldaduras fiables y de alta resistencia, la elección del relleno adecuado puede marcar la diferencia. En Shengen, nuestro equipo de ingenieros cuenta con más de 10 años de experiencia en fabricación y está especializado en soldadura de chapa metálica. Cargue sus dibujos o archivos técnicosy nuestros ingenieros realizarán una revisión gratuita de la soldadura.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.