En el diseño de chapa metálica, incluso un pequeño detalle como un orificio puede determinar que un producto tenga un aspecto profesional o fracase en el montaje. Muchos ingenieros se plantean la misma pregunta durante el diseño de armarios o soportes: ¿debo utilizar un avellanado o un avellanado?

Esta decisión no tiene que ver sólo con la apariencia. Afecta a la resistencia, el coste y el rendimiento a largo plazo. Elegir el tipo incorrecto puede dar lugar a tirones de tornillos, superficies irregulares o paneles debilitados. Por el contrario, la elección correcta garantiza un montaje sin problemas, una fijación estable y un acabado limpio y de alta calidad.

Empecemos por comprender la geometría y la finalidad de cada tipo.

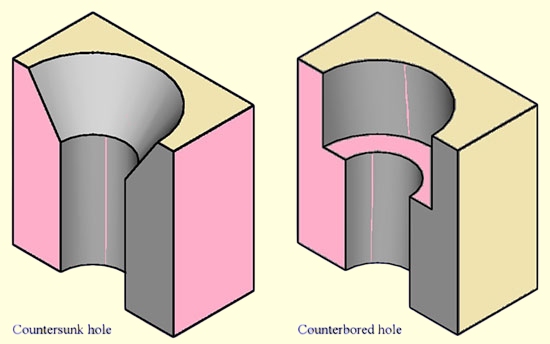

¿Qué es un orificio avellanado?

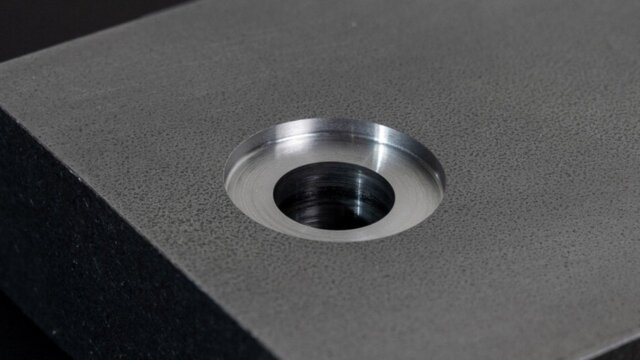

Un avellanador es un rebaje cónico mecanizado alrededor de un orificio. Permite que un tornillo de cabeza plana u ovalada se asiente a ras o ligeramente por debajo de la superficie del metal. Este diseño es habitual en aplicaciones en las que la superficie exterior debe ser lisa, como carcasas electrónicas, paneles de control o cubiertas decorativas.

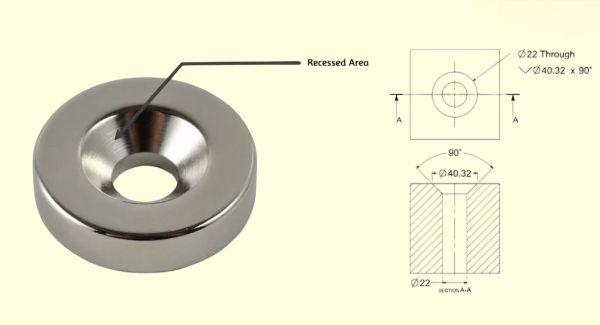

Los ángulos de avellanado típicos son 82°, 90° y 100°. La mayoría de los tornillos ISO utilizan un ángulo de 90°, mientras que algunas fijaciones aeroespaciales o americanas utilizan un ángulo de 82°. Es esencial que la cabeza del tornillo y el ángulo del orificio coincidan; incluso un desajuste de 1° puede causar un mal asiento, reduciendo el área de contacto y el rendimiento del par de apriete.

El avellanado ofrece un aspecto elegante y sin juntas. Evita que las cabezas de los tornillos se enganchen en las superficies, reduce el arrastre de aire en los recintos y protege los revestimientos para que no se astillen durante la manipulación. Sin embargo, no siempre es ideal para materiales finos.

En chapas de menos de 2,0 mm (0,08 pulg.) de espesor, un avellanado profundo puede dejar muy poco metal bajo el cono, lo que se conoce como bajo espesor residual. Cuando esto ocurre, el tornillo puede deformar la chapa durante el apriete, reduciendo la resistencia de la unión hasta 20-30%.

Para mantener la resistencia, los ingenieros suelen dejar al menos 30-40% del espesor original de la chapa por debajo del avellanado. Por ejemplo, si la chapa tiene un grosor de 1,5 mm, el material restante bajo el cono no debe ser inferior a 0,5 mm.

Consejo de diseño: Para paneles estéticos o de baja carga, utilice avellanadores de 90° con profundidad controlada. Para piezas estructurales, considere un método de fijación alternativo, como remaches o tuercas remachables.

¿Qué es un agujero avellanado?

Un avellanador es un rebaje cilíndrico de fondo plano diseñado para alojar la cabeza de un tornillo de cabeza cilíndrica o hexagonal. La principal diferencia con un avellanador es la geometría: en lugar de un cono, un avellanador tiene lados rectos y una profundidad definida.

Esta forma proporciona una mayor superficie de asiento y una mejor distribución de la carga. Es ideal para piezas sometidas a grandes esfuerzos mecánicos, vibraciones o torsión, como soportes de máquinas, soportes de motores o paneles estructurales gruesos.

En un plano de ingeniería, un avellanador se representa con el símbolo "⌴" y se define mediante tres parámetros:

- El diámetro del orificio principal (para la cabeza del tornillo)

- La profundidad del rebaje

- El diámetro del orificio piloto (para el vástago del tornillo o la holgura de la rosca)

Los avellanados son prácticos para chapas de más de 3 mm de espesor, en las que el material puede soportar un rebaje de fondo plano sin deformarse. Sin embargo, en chapas más finas, esta característica puede provocar deformaciones, especialmente durante el apriete o soldadura.

Para reducir el riesgo, los fabricantes suelen añadir espaciadores, arandelas o insertos roscados en lugar de mecanizar un avellanado profundo.

Consejo de diseño: Utilice avellanadores para materiales gruesos o uniones de alta carga. Asegúrese de que haya al menos 1 mm de espacio libre bajo la cabeza del tornillo para un contacto total durante el apriete.

Principales diferencias

| Característica | Avellanador | Contrataladro |

|---|---|---|

| Forma | Cónica | Cilíndrico, fondo plano |

| Fijación común | Tornillo de cabeza plana / ovalada | Tornillo de cabeza cilíndrica / hexagonal |

| Efecto visual | Superficie lisa y enrasada | Aspecto mecánico empotrado |

| Material adecuado | Chapa fina ≤2 mm | Placa gruesa ≥3 mm |

| Carga típica | Ligero a moderado | Alto par / vibración |

| Uso común | Cubiertas, paneles, carcasas | Marcos, soportes, ensamblajes |

Resumiendo:

- Elija un avellanador cuando el aspecto y las superficies enrasadas importan.

- Elegir un avellanador cuando necesite mayor par, capacidad de carga o resistencia a las vibraciones.

Rendimiento funcional y estructural en aplicaciones de chapa metálica

Las pequeñas decisiones geométricas pueden afectar significativamente al comportamiento de una pieza de chapa metálica sometida a esfuerzos reales. Exploremos cómo el grosor, la carga y la vibración determinan qué tipo de orificio es el más adecuado.

Espesor del material y retención de la resistencia

En el diseño de chapas metálicas, el grosor determina no sólo la resistencia de una pieza, sino también la cantidad de material que puede retirarse con seguridad para el avellanado. Un panel fino puede parecer perfecto con una cabeza de tornillo enrasada, pero eliminar demasiado material durante el avellanado puede reducir drásticamente su resistencia a la carga.

Para chapas finas (≤2 mm), los avellanados profundos son arriesgados. El metal restante por debajo del cono se vuelve frágil y puede deformarse bajo el par de apriete. Las pruebas de laboratorio realizadas en paneles de aluminio demuestran que si el espesor residual es inferior a 30% de la chapa original, la resistencia a la tracción puede disminuir hasta 25%, y el fallo por tracción se hace más probable.

Los avellanadores, en cambio, requieren una cavidad de fondo plano. Este diseño sólo funciona cuando hay suficiente profundidad para mantener el grosor de la pared y soportar la cabeza del tornillo. Por eso se suelen evitar los avellanados en materiales finos: el proceso extrae demasiado metal y suele provocar abombamientos o distorsiones.

Para chapas más gruesas (≥3 mm), los avellanadores funcionan mucho mejor. El rebaje más profundo crea un asiento firme para la cabeza del tornillo y mantiene una estructura de unión sólida. El material añadido alrededor del rebaje ayuda a absorber la tensión y las vibraciones.

Regla de diseño: Utilice avellanadores para paneles finos, pero reserve los avellanadores para piezas lo suficientemente gruesas como para mantener al menos 1,5× la altura de la cabeza del tornillo del material restante por debajo del rebaje.

Resistencia a cargas y vibraciones

Los distintos tipos de juntas responden de forma diferente a los esfuerzos mecánicos. Los tornillos avellanados ofrecen superficies limpias, pero su capacidad de carga es limitada. La interfaz cónica concentra la presión en un anillo de contacto estrecho, lo que puede provocar que se aflojen con las vibraciones. Por este motivo, los tornillos avellanados son más adecuados para montajes estáticos de baja carga. cubrey placas de acceso que no estén sometidas a esfuerzos repetitivos.

Los avellanadores, por el contrario, ofrecen una superficie de asiento plana y de contacto total. De este modo, el par y la presión de apriete se distribuyen uniformemente por toda la cabeza del tornillo. Bajo cargas dinámicas elevadas o vibraciones, las uniones avellanadas permanecen mucho más estables. La mayor superficie de asiento minimiza los micromovimientos y mejora la vida a fatiga, algo crítico en maquinaria, marcoso instalaciones en las que la alineación debe ser precisa a lo largo del tiempo.

Para ilustrarlo:

- Un tornillo avellanado M4 en aluminio de 1,5 mm puede soportar unos 300-400 N de fuerza de apriete antes de deformarse.

- Un tornillo M4 avellanado en una placa de acero de 4 mm puede soportar tres veces esa carga con una pérdida mínima de retención de par.

Consejo: Al diseñar para equipos que experimentan movimientos o golpes, prefiera siempre orificios avellanados combinados con arandelas o tornillos de cabeza hueca.

Control de planitud, tolerancia y alineación

En fabricación de chapa de precisiónLa precisión de la geometría de los orificios afecta directamente al ajuste del montaje y al acabado superficial. El ángulo y la profundidad de un avellanado deben coincidir a la perfección con la cabeza del tornillo; incluso una pequeña desviación puede hacer que el tornillo se asiente de forma irregular o sobresalga. En los paneles visibles, esto se convierte en un defecto estético; en las piezas mecánicas, puede introducir tensiones o huecos no deseados.

Mantener una tolerancia de ±0,05 mm en la profundidad de avellanado garantiza un enrase uniforme en varias piezas. El uso de una operación de biselado controlada por CNC, en lugar del taladrado manual, ayuda a conseguir esa repetibilidad.

Los avellanados son menos sensibles a las variaciones angulares, pero requieren un control estricto de la profundidad para garantizar que las cabezas de los tornillos queden completamente empotradas. Si el rebaje es demasiado superficial, el tornillo sobresaldrá; si es demasiado profundo, la fijación puede tocar fondo antes de aplicar suficiente fuerza de apriete. La tolerancia recomendada es de ±0,10 mm para la mayoría de las piezas industriales.

Los rebajes desalineados o desiguales también pueden interferir en la estanquidad, sobre todo cuando se trata de juntas o placas frontales. Una mala alineación provoca una compresión desigual, fugas o desgaste prematuro.

Consejos prácticos: Modele siempre los rebajes en CAD con la geometría real del tornillo. No confíe únicamente en ángulos teóricos: simule el ajuste de la cabeza, la acumulación de revestimiento y el apilamiento de tolerancias para garantizar la precisión de la producción.

Comportamiento térmico y de tensión

Además de las cargas mecánicas, las piezas de chapa sufren ciclos térmicos y tensiones residuales de la soldadura o el revestimiento. La sección transversal más fina de un avellanador puede dilatarse o contraerse más rápidamente que el material circundante, lo que en ocasiones provoca grietas en el revestimiento alrededor del rebaje. Los orificios avellanados, al ser más profundos y gruesos, resisten esta situación, pero pueden atrapar el calor durante la soldadura o el curado del polvo.

Para aplicaciones expuestas a cambios de temperatura, como armarios exteriores o carcasas de máquinas, es fundamental verificar que el tipo de rebaje elegido y la combinación de tornillos pueden tolerar la dilatación térmica sin aflojarse.

Fabricación y eficiencia de costes en la producción de chapa metálica

Un diseño perfecto sólo tiene valor si su producción es eficiente. A continuación se explica cómo las decisiones sobre herramientas, tiempos de ciclo y acabados influyen en el coste y la uniformidad de la fabricación.

Requisitos de mecanizado y herramientas

Desde el punto de vista de la producción, la diferencia entre un avellanado y un avellanado es algo más que la geometría: también tiene que ver con el número de pasos y las herramientas necesarias.

El avellanado suele ser una operación de un solo paso. Puede realizarse utilizando una broca combinada de taladro y avellanador, una herramienta de biselado o incluso una herramienta de punzonado con una matriz cónica. Esto lo hace rápido y rentable para la producción en serie. Cuando se integra en programas de punzonado CNC o de torreta, la operación añade poco tiempo de ciclo, a menudo menos de 3 segundos por agujero.

Sin embargo, un avellanado requiere dos operaciones: taladrar el agujero pasante y mecanizar el rebaje de fondo plano. En las máquinas CNC, esto añade cambios de herramienta y tiempo de husillo adicional. Las fuerzas de corte también son mayores porque la herramienta elimina un mayor volumen de material. Esto significa velocidades de avance más lentas y un mayor desgaste de la herramienta, especialmente en metales más duros como el acero inoxidable.

En el caso de lotes grandes, este tiempo extra se multiplica. Por ejemplo, el mecanizado de 1.000 orificios puede llevar 1 hora con avellanadores, pero casi 3 horas con avellanadores, dependiendo del grosor de la pieza y de la velocidad de avance. Por eso, muchos fabricantes evitan los avellanadores a menos que sea necesario para el rendimiento de par o carga.

Tienda Insight: En una línea de producción de volumen medio, el cambio de avellanado a avellanado en una caja de aluminio de 2 mm puede reducir el tiempo total de mecanizado hasta en 40%, sin afectar al ajuste ni al aspecto.

Tiempo de ciclo, precisión y vida útil de la herramienta

Las herramientas de avellanado suelen durar más. Cortan menos material y generan menos calor. Las fresas de avellanar con punta de metal duro pueden durar más de 10.000 ciclos antes de afilarse. Por otro lado, las fresas de avellanar experimentan una mayor tensión en la punta de la herramienta, especialmente al cortar rebajes de fondo plano. Si no se optimiza el caudal de refrigerante o la velocidad de avance, el desgaste de la herramienta se acelera rápidamente.

La precisión es otra preocupación. Los avellanadores se basan principalmente en la precisión del ángulo; incluso con un desgaste menor, la herramienta sigue produciendo resultados aceptables. Los avellanadores exigen planitud y profundidad: cualquier variación afecta directamente al asiento de la cabeza del tornillo. Las herramientas desafiladas dejan marcas de vibración o fondos desiguales, que pueden interferir en la alineación del montaje.

Para garantizar la uniformidad, los fabricantes de grandes volúmenes utilizan centros de mecanizado CNC multieje o servoprensas equipadas con sistemas de realimentación de profundidad. Estas configuraciones mantienen una repetibilidad de ±0,05 mm, incluso en miles de ciclos.

Consejo práctico: Cuando produzca piezas en grandes cantidades, estandarice los tamaños de avellanado para reducir los cambios de herramienta. Para las piezas que necesitan avellanados, combine las operaciones de taladrado y fresado en una única configuración CNC para mejorar la precisión y minimizar la manipulación de los útiles.

Compatibilidad de acabados y revestimientos

Acabado de superficies es otra razón por la que la elección del rebaje es importante. El recubrimiento de polvo, la pintura o el anodizado añaden entre 50 y 100 μm (micras) más de grosor por cada lado. En el caso de los avellanados, esta acumulación puede impedir que la cabeza del tornillo se asiente a ras, dejándola ligeramente por encima de la superficie. En el caso de los avellanadores, los revestimientos pueden reducir la holgura alrededor de la cabeza del tornillo, lo que provoca ajustes estrechos o incluso interferencias durante el montaje.

Para solucionarlo, los fabricantes suelen ajustar ligeramente la profundidad del rebaje antes del acabado. Un avellanado puede mecanizarse 0,1-0,2 mm más profundo que el nominal para compensar la acumulación de revestimiento. Otra posibilidad es enmascarar los orificios críticos durante el recubrimiento para preservar una geometría precisa.

Los bordes afilados de un mecanizado deficiente también pueden provocar grietas o descascarillado del revestimiento. Un ligero proceso de desbarbado antes del acabado ayuda a mantener la adherencia del revestimiento y la resistencia a la corrosión, especialmente alrededor de los orificios empotrados, donde la pintura tiende a diluirse.

Nota: Especifique siempre en sus dibujos si los agujeros son "antes del acabado" o "después del acabado". Esto evita conflictos dimensionales durante el montaje final.

Automatización y optimización de procesos

Las plantas de fabricación modernas integran cada vez más herramientas de conformado de rebajes en sus sistemas de punzonado o láser. Las prensas de torreta avanzadas pueden crear avellanados poco profundos directamente en la misma operación de punzonado, eliminando el mecanizado secundario. Este conformado híbrido reduce la mano de obra, acorta los plazos de entrega y mejora la uniformidad.

Para series de prototipos o lotes de bajo volumen, el mecanizado CNC sigue siendo la opción más flexible. Permite un control preciso de los ajustes de profundidad y diámetro antes de pasar a la producción en serie. Sin embargo, cuando se diseña para la producción, la simplicidad siempre gana:

- Menos tipos de empotramiento significan menos herramientas que mantener.

- Los estándares de atornillado coherentes en todas las líneas de productos reducen el tiempo de programación y la necesidad de cambios de configuración.

Principio de fabricación: Elija el tipo de empotramiento más sencillo que satisfaga las necesidades funcionales. Cada paso adicional añade costes, manipulación y variaciones de tolerancia.

Directrices de diseño y buenas prácticas

Un buen diseño de chapa metálica equilibra el aspecto, la resistencia y la facilidad de fabricación. La elección entre un avellanado y un avellanado debe guiarse por reglas de diseño claras, no por hábitos o preferencias visuales.

Para chapas finas (≤2 mm):

- Utilice avellanadores poco profundos con profundidad controlada. Un ángulo de 90° es ideal para la mayoría de los tornillos ISO de cabeza plana.

- Mantener un espesor residual de al menos 30-40% debajo del rebaje para evitar deformaciones.

- Para chapas extremadamente finas, sustituya los avellanados por remaches, espárragos a presión o tuercas autoblocantes. Así se mantiene la planitud de la superficie y se evita debilitar la chapa.

- Pruebe un prototipo antes de la producción en serie para asegurarse de que la cabeza del tornillo queda enrasada tras el revestimiento.

Para montajes gruesos o multicapa (≥3 mm):

- Utilizar avellanadores cuando se requiera un par de apriete elevado o resistencia a las vibraciones.

- Mantenga al menos 1 mm de holgura entre la parte inferior del rebaje y la cabeza del tornillo para conseguir una sujeción consistente.

- Evite colocar orificios avellanados cerca de curvas, soldaduras o zonas en relieve para evitar distorsiones.

- Cuando la velocidad de montaje es importante, estandarice los tipos de tornillos y las profundidades de los rebajes en todo el diseño.

Distancia y separación entre bordes:

Mantenga los orificios a una distancia mínima de 2× del grosor del material de cualquier borde o línea de doblado. Una separación menor aumenta el riesgo de grietas o deformaciones locales durante el conformado y el apriete.

Recordatorio de ingeniería: La perfección estética no sirve de nada si la junta se debilita bajo carga. Modele siempre la tensión, el revestimiento y la secuencia de montaje antes de finalizar el tipo de orificio.

Errores comunes y cómo evitarlos

Incluso los diseñadores experimentados pasan por alto a veces pequeños detalles que crean grandes quebraderos de cabeza en la fabricación. A continuación se enumeran errores frecuentes y sus soluciones:

| Error | Consecuencia | Acción preventiva |

|---|---|---|

| Avellanador cortado demasiado profundo | El tornillo atraviesa la chapa fina | Fijar el límite de profundidad; verificar con el montaje de la muestra |

| Contrataladro en material fino | Protuberancias o grietas | Cambiar a arandela o cierre |

| Cabeza de tornillo y rebaje no coincidentes | Mal asiento, revestimiento dañado | Siga la norma ISO para tornillos (por ejemplo, ISO 10642 para cabeza plana de 90°) |

| Ignorar la acumulación de revestimiento | El tornillo se asienta o se atasca | Aumentar la profundidad en 0,1-0,2 mm antes del recubrimiento |

| Mala alineación en montajes de varias piezas | Montaje difícil o tensión en los tornillos | Utilizar el taladrado CNC o la disposición de punzones basada en datums |

Consejo de abricación: Si su diseño incluye ambos tipos de rebaje, márquelos claramente en los dibujos utilizando símbolos estándar (⌵ para avellanado, ⌴ para avellanado). Así evitará errores de mecanizado y repeticiones.

Guía rápida de referencia de avellanado frente a avellanado

| Escenario de aplicación | Tipo recomendado | Razón |

|---|---|---|

| Cubiertas, cerramientos o paneles de acceso delgados | Avellanador | Aspecto limpio y superficie enrasada |

| Bastidores de máquinas, soportes o uniones portantes | Contrataladro | Gran resistencia al par y a las vibraciones |

| Superficies estéticas o partes visibles | Avellanador | Aspecto liso, mínima alteración del revestimiento |

| Ensamblajes en movimiento o sometidos a esfuerzos | Contrataladro | Contacto total y sujeción estable |

| Piezas finas que requieren un mantenimiento frecuente | Cierres de autocierre o remaches | Rápido, fiable y sin debilitamiento de la chapa |

Lógica de la decisión:

- Si la apariencia y la baja carga importan → elija un avellanado.

- Si importa el par de apriete, la rigidez o la resistencia a las vibraciones → elija un avellanador.

- Si la chapa es demasiado fina para cualquiera de los dos → utilice una alternativa de fijación mecánica.

Conclusión

Los agujeros avellanados y avellanados pueden parecer similares, pero tienen propósitos diferentes. Un avellanador ofrece un acabado suave y profesional en materiales finos, perfecto para superficies visibles y aplicaciones de poca tensión. Un avellanador proporciona una sólida resistencia a la torsión y durabilidad para piezas más gruesas y que soportan cargas.

Los mejores diseños parten de una comprensión clara de estas compensaciones. Al considerar conjuntamente el grosor, la tensión y el coste de producción, los ingenieros pueden crear conjuntos de chapas metálicas que no solo son precisos, sino también eficientes y visualmente refinados.

¿Qué tipo de orificio se adapta a su pieza de chapa? Nuestro equipo de ingeniería puede ayudarle a elegir el diseño, la profundidad y la tolerancia adecuados para su material y método de producción específicos. Cargue sus archivos CAD para una revisión DFM gratuita - analizaremos la fabricabilidad, sugeriremos optimizaciones y nos aseguraremos de que sus piezas estén listas para la producción.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.