La precisión no se detiene una vez que la pieza sale de la máquina. Piezas que encajaban perfectamente antes del revestimiento pueden quedar demasiado apretadas, demasiado sueltas o ligeramente desalineadas una vez aplicado el acabado. Los recubrimientos, como el chapado, el recubrimiento en polvo y el anodizado, protegen el metal y mejoran su aspecto, pero también añaden grosor, a veces más del esperado.

Incluso unas pocas micras pueden marcar una diferencia significativa cuando las tolerancias son ajustadas. Esa capa adicional puede afectar a la forma en que las piezas encajan o se mueven entre sí. Por ello, la precisión dimensional después del revestimiento requiere el mismo nivel de cuidado que el mecanizado o el conformado. En este artículo, veremos cómo los revestimientos cambian las dimensiones finales y qué puede hacer para mantener la precisión de cada pieza de principio a fin.

¿Qué es la precisión dimensional?

La precisión dimensional se refiere al grado en que una pieza acabada coincide con el tamaño y la forma previstos. Indica si los procesos de fabricación y acabado han mantenido la exactitud de la pieza con respecto al diseño. Cada paso -cortar, doblar, soldar o recubrir- puede cambiar ligeramente el tamaño de una pieza. Los ingenieros gestionan estos cambios mediante tolerancias definidas y comprobaciones precisas de las medidas. El objetivo es mantener cada pieza lo más cerca posible del diseño, garantizando que se ajuste y funcione correctamente.

Las tolerancias establecen el intervalo dentro del cual una dimensión puede variar con respecto a su valor de diseño. Por ejemplo, una tolerancia de ±0,1 mm significa que la pieza puede ser 0,1 mm mayor o menor que el tamaño objetivo. Estos límites dependen del material, el método de fabricación y el uso previsto de la pieza. Tras el recubrimiento, herramientas como los micrómetros y las máquinas de medición de coordenadas (MMC) ayudan a confirmar que la pieza se mantiene dentro de la tolerancia.

Las normas del sector apoyan este proceso. La norma ISO 2768 define las clases generales de tolerancia, mientras que la norma ASME Y14.5 esboza las reglas de dimensionamiento geométrico y tolerancias (GD&T). Siguiendo estas normas, los fabricantes pueden garantizar que las piezas revestidas alcancen el mismo nivel de precisión, independientemente de dónde se produzcan.

Tipos de revestimientos utilizados en la fabricación de metales

Los distintos revestimientos sirven para diferentes fines: proteger el metal, mejorar su aspecto o evitar la corrosión. Cada revestimiento añade una capa mensurable a la superficie, que puede cambiar el tamaño final de la pieza.

Galvanoplastia y revestimiento electrolítico

Galvanoplastia añade una fina capa de metal a la superficie mediante una corriente eléctrica en una solución química. Los materiales más comunes son el níquel, el zinc y el cromo. El grosor del revestimiento suele oscilar entre 5 y 25 micras, en función del tiempo de revestimiento, el voltaje y la composición de la solución. Esta capa adicional se acumula uniformemente en toda la superficie, aumentando ligeramente el tamaño de la pieza.

Recubrimiento electrolítico, también conocido como e-coatingfunciona de forma similar, pero utiliza materiales orgánicos, como el epoxi. Proporciona un acabado uniforme en formas complejas, aunque los cambios dimensionales deben incluirse en la planificación del diseño.

Recubrimiento en polvo

Recubrimiento en polvo aplica polvo seco a la superficie mediante una carga electrostática y, a continuación, lo cura con calor para formar un acabado resistente y liso. El grosor final del revestimiento suele oscilar entre 50 y 150 micras. Aunque la capa suele ser uniforme, las esquinas y los bordes pueden acumularse ligeramente más gruesos.

Durante el curado, el calor elevado puede provocar ligeras distorsiones, sobre todo en chapas finas o piezas delicadas. Estos pequeños cambios pueden parecer insignificantes, pero pueden afectar a la forma en que las piezas encajan entre sí o a la estanqueidad de un conjunto.

Anodizado

Anodizado cambia la superficie del aluminio formando una capa de óxido controlada mediante un proceso electrolítico. No añade un nuevo material, sino que convierte parte de la propia superficie del metal. La capa crece tanto hacia dentro como hacia fuera, aproximadamente la mitad en cada dirección.

Por ejemplo, una capa anodizada de 10 micras aumenta la dimensión total en aproximadamente 5 micras por cada lado. Aunque este cambio es pequeño, sigue siendo importante en los ensamblajes de alta precisión. El anodizado mejora la resistencia a la corrosión, la resistencia al desgaste y las opciones de color, pero requiere una cuidadosa planificación dimensional.

Pintura y revestimiento en húmedo

El revestimiento húmedo aplica pintura líquida mediante pulverización, brocha o inmersión. Tras el secado, el grosor del revestimiento suele oscilar entre 25 y 75 micras. Como la aplicación depende de la habilidad del operario y del grosor de la pintura, puede variar en toda la superficie.

Al evaporarse el disolvente durante el secado, puede producirse una ligera contracción. Aunque estos cambios son menores, los revestimientos húmedos suelen ser menos consistentes que los revestimientos en polvo, lo que puede crear pequeñas variaciones dimensionales en piezas precisas.

Revestimientos de conversión

Recubrimientos de conversión - como cromato, fosfato, o óxido negro - forman frágiles capas químicas, normalmente de menos de 2 micras de espesor. Mejoran la resistencia a la corrosión y proporcionan una base superior para la pintura o el chapado, al tiempo que mantienen cambios dimensionales mínimos.

Dado que reaccionan químicamente con la superficie en lugar de acumularse sobre ella, los revestimientos de conversión son ideales para piezas que requieren tolerancias estrechas. Suelen utilizarse antes de otros revestimientos o como acabado independiente para minimizar el impacto dimensional.

Cómo afectan los revestimientos a la precisión dimensional?

Los revestimientos hacen algo más que proteger el metal: también cambian el tamaño y la forma de la superficie de la pieza. Factores como el grosor del revestimiento, el calor durante el curado y la acumulación irregular pueden afectar a la precisión.

Espesor del revestimiento y acumulación

Cada revestimiento añade una capa mensurable a la superficie. Cuando se aplica uniformemente, aumenta todas las dimensiones exteriores el doble del grosor del revestimiento, con una capa en cada lado. Por ejemplo, un revestimiento de 20 micras añade unas 40 micras a un diámetro.

Esta acumulación puede causar problemas en ajustes apretados, montajes a presión o piezas de acoplamiento. Las roscas, los orificios y los componentes deslizantes son especialmente sensibles, ya que incluso pequeños cambios pueden provocar atascos o pérdidas de holgura. Para evitarlo, los ingenieros suelen ajustar las dimensiones del revestimiento previo para que, tras el acabado, la pieza siga cumpliendo el ajuste y la función previstos.

Distorsión por calor y curado

Algunos revestimientos necesitan mucho calor para curarse, como los revestimientos en polvo o las pinturas al horno. Cuando el metal se calienta, se expande. Las secciones finas o las zonas planas grandes pueden alabearse ligeramente y, cuando se enfrían, pueden conservar un poco de esa distorsión.

La magnitud del cambio depende del tipo de metal, el grosor de la chapa y la forma de la pieza. Los ensamblajes soldados o de gran tamaño son más propensos a desplazarse que las piezas pequeñas y sólidas. Para controlarlo, los fabricantes utilizan una fijación adecuada, controlan cuidadosamente la temperatura del horno y supervisan la velocidad de enfriamiento para reducir la distorsión relacionada con el calor.

Deposición irregular

Ningún revestimiento se extiende de manera perfectamente uniforme. Las esquinas, los bordes, los agujeros y los huecos profundos suelen tener espesores de revestimiento diferentes a los de las superficies planas. Esta variación puede alterar ligeramente las dimensiones y el acabado superficial.

Por ejemplo, el recubrimiento en polvo tiende a acumularse más en los bordes afilados, mientras que la galvanoplastia puede diluirse en las zonas rebajadas, donde la corriente eléctrica es más débil. Estas irregularidades pueden afectar al encaje de las piezas o a la suavidad de su funcionamiento. Enmascarar las zonas críticas, ajustar la orientación de las piezas y afinar la configuración del proceso ayudan a conseguir un revestimiento más uniforme y un mejor control dimensional.

Medición e inspección después del recubrimiento

Medir con precisión las piezas recubiertas es crucial para verificar que siguen cumpliendo las tolerancias de diseño. Una inspección minuciosa garantiza que el proceso de revestimiento no afecte a la función, el ajuste o la calidad de montaje de la pieza.

Mediciones antes y después del recubrimiento

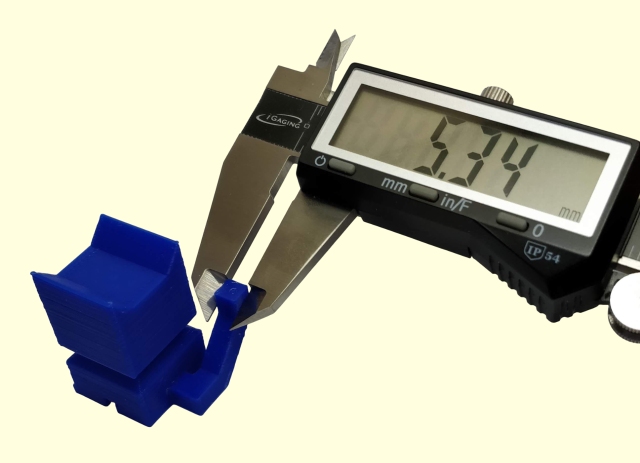

Las mediciones previas al revestimiento proporcionan un punto de referencia. Los ingenieros utilizan este punto de referencia para compararlo con los resultados posteriores al revestimiento y determinar en qué medida el revestimiento ha modificado el tamaño.

Antes del revestimiento, se miden las dimensiones críticas con herramientas como calibres, micrómetros o máquinas de medición de coordenadas (MMC). Tras el revestimiento, se vuelven a comprobar los mismos puntos para ver si alguna acumulación, distorsión térmica o cobertura desigual ha causado desviaciones.

En las aplicaciones de precisión, el espesor del revestimiento suele medirse por separado con herramientas especializadas, como medidores de espesor o instrumentos de inducción magnética. Estas lecturas ayudan a garantizar que cada capa se mantiene dentro del rango requerido y que las piezas finales se mantienen dentro de los límites de tolerancia.

Herramientas de medición sin contacto

Las herramientas de medición sin contacto suelen utilizarse después del revestimiento porque evitan arañazos o marcas de presión en la superficie. Los escáneres láser, los perfilómetros ópticos y las MMC con sondas sin contacto recopilan datos precisos de la superficie sin tocar la pieza.

Los escáneres láser pueden cartografiar geometrías complejas y mostrar imágenes codificadas por colores de los cambios dimensionales tras el revestimiento. Los sistemas ópticos pueden detectar incluso unas pocas micras de acumulación irregular. Con estas herramientas avanzadas, los ingenieros comprenden mejor cómo afectan los revestimientos a las dimensiones finales y pueden mantener una precisión constante en todas las tiradas de producción.

Gestión de los cambios dimensionales en el diseño

Los cambios dimensionales provocados por los revestimientos pueden gestionarse eficazmente cuando se planifican. Si se tienen en cuenta estos efectos durante el diseño y la producción, los ingenieros pueden evitar reprocesamientos, malos ajustes y problemas de montaje posteriores.

Compensación por diseño

Los ingenieros suelen ajustar los modelos CAD para compensar el grosor previsto del revestimiento. Reducen las superficies externas o agrandan los orificios para equilibrar la capa añadida. Por ejemplo, si se prevé un revestimiento de 20 micras, el diseñador podría reducir esa superficie 20 micras por lado antes de la fabricación.

Este método garantiza que la pieza recubierta final se mantenga dentro de la tolerancia deseada. Muchos programas CAD también incluyen funciones de "superficie offset" o "margen de recubrimiento" que simplifican este ajuste. La coordinación previa entre los equipos de diseño, fabricación y revestimiento garantiza que estos márgenes reflejen el comportamiento real del revestimiento.

Control y calibración de procesos

Los resultados de revestimiento uniformes se consiguen mediante procesos estables y repetibles. Los operarios deben gestionar cuidadosamente variables como la concentración del baño, la distancia de pulverización, el voltaje, la temperatura y el tiempo de curado para garantizar unos resultados óptimos. Incluso los cambios más pequeños pueden afectar al grosor del revestimiento.

La calibración rutinaria de los equipos de revestimiento, como pistolas pulverizadoras, baños de revestimiento u hornos, garantiza la uniformidad del espesor de la película. El control del entorno, incluida la temperatura y la humedad, también ayuda a mantener resultados uniformes, especialmente en los recubrimientos en polvo y húmedos. Unas condiciones bien controladas minimizan la variación y garantizan una calidad uniforme de un lote a otro.

Ajustes y montaje

Los ajustes mecánicos deben tener en cuenta los revestimientos, especialmente en montajes con tolerancias estrechas. Los ingenieros pueden diseñar ajustes ligeramente más flojos o aplicar enmascaramientos para proteger zonas críticas como roscas, ejes o asientos de rodamientos.

En algunos casos, las piezas se recubren primero y después se mecanizan o escarian para recuperar la precisión. Este método de "mecanizado posterior al revestimiento" permite que las piezas alcancen tolerancias exactas manteniendo las capas protectoras donde sea necesario. Una comunicación clara entre los equipos de revestimiento y montaje garantiza que cada paso respalde los mismos objetivos dimensionales.

Interacciones entre materiales y revestimientos

Los distintos metales reaccionan de forma diferente a los revestimientos. La energía superficial, la química y la dureza influyen en la adherencia del revestimiento y en su influencia en las dimensiones totales. Comprender estas interacciones permite a los ingenieros seleccionar el método de revestimiento más adecuado para cada material.

Diferentes respuestas al sustrato

El acero, el aluminio y el cobre presentan comportamientos diferentes en las mismas condiciones de revestimiento. El acero soporta bien el calor y el revestimiento, por lo que es adecuado para revestimientos más gruesos, como el zinc o el níquel, sin distorsiones significativas. El aluminio, en cambio, es más sensible al calor. En procesos como el revestimiento en polvo o el anodizado, el aluminio puede dilatarse más rápidamente, provocando un ligero cambio en su forma o tamaño.

El cobre conduce eficazmente el calor y la electricidad. Recubrimientos como el níquel o el estaño se adhieren bien al cobre, pero pueden quedar irregulares si no se controla bien el proceso. La dureza del metal también influye. Los metales más blandos pueden permitir que parte del revestimiento se hunda en la superficie, mientras que los más duros hacen que el revestimiento se acumule más. Debido a estas diferencias, los parámetros de revestimiento deben ajustarse al material específico.

Adherencia y espesor

A menudo existe un equilibrio entre la fuerza de adhesión y el grosor del revestimiento. Una mayor adherencia suele requerir capas más gruesas o procesos más intensos. Por ejemplo, los tiempos de galvanoplastia más largos o los niveles de corriente más altos mejoran la adhesión, pero también aumentan el grosor total.

Los revestimientos más gruesos ofrecen mayor resistencia a la corrosión, pero pueden hacer que la pieza supere su rango de tolerancia. Para encontrar el equilibrio adecuado, los ingenieros prueban muestras recubiertas para medir tanto la fuerza de adhesión como el cambio dimensional. Ajustando el tiempo de proceso, la densidad de corriente o la preparación de la superficie, pueden conseguir revestimientos duraderos que se mantengan dentro de los límites de precisión.

¿Busca mantener sus piezas revestidas dentro de tolerancias estrictas? En Shengen, nos especializamos en la fabricación de chapas metálicas de precisión con procesos de revestimiento que mantienen la precisión a la vez que proporcionan una fuerte protección. Cargue sus archivos CAD o póngase en contacto con nuestro equipo ahora para obtener un presupuesto personalizado y opiniones de expertos sobre sus piezas recubiertas.

Preguntas frecuentes

¿Cómo se calcula la tolerancia del grosor del revestimiento?

Para calcular la tolerancia de espesor del revestimiento, comience por medir la acumulación media del revestimiento y compárela con la tolerancia de diseño. Por ejemplo, si un revestimiento añade 20 micras por lado y su tolerancia es de ±10 micras, el proceso debe mantenerse dentro de ese límite.

¿Qué revestimiento influye menos en las dimensiones de la pieza?

Los revestimientos de conversión, como el cromato o el fosfato, son los que tienen un efecto menos insignificante sobre el tamaño de las piezas. Estos revestimientos forman capas químicas frágiles, normalmente de menos de 2 micras de espesor. Mejoran la resistencia a la corrosión y la adherencia de la pintura al tiempo que minimizan los cambios dimensionales.

¿Pueden aplicarse revestimientos de forma selectiva para evitar cambios dimensionales?

Sí. Las técnicas de enmascaramiento pueden evitar que se apliquen revestimientos a zonas específicas que deben permanecer sin revestir. Las roscas, los orificios o las superficies ajustadas pueden cubrirse con tapones, cintas o protecciones personalizadas durante el proceso. Esto permite que el resto de la pieza reciba protección al tiempo que se mantiene la precisión dimensional de las zonas críticas.

¿Cómo puede evitarse la distorsión dimensional durante el curado?

La distorsión puede minimizarse mediante un control cuidadoso de la temperatura y la fijación. Evite el calentamiento o enfriamiento rápidos, que pueden provocar una expansión desigual o deformaciones. Apoye las piezas uniformemente dentro del horno para mantener la forma. Cuando sea posible, elija revestimientos que se curen a temperaturas más bajas para reducir la tensión térmica en piezas finas o complejas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.