Una de las mejores formas de ahorrar tiempo, reducir los desechos y producir piezas con un buen rendimiento es controlar los errores más comunes en el diseño de chapas metálicas. El diseño para la fabricación (DFM) desempeña un papel fundamental en este proceso. Garantiza que cada elección de diseño, desde el margen de curvatura hasta la colocación de los orificios, contribuya a una fabricación sin problemas en lugar de crear problemas en el taller.

Esta guía destaca los retos más comunes a los que se enfrentan los ingenieros y demuestra cómo aplicar los principios de DFM para resolverlos. Cada sección (plegado, integración de hardware, acabado, etc.) ofrece directrices claras y prácticas que vinculan directamente la intención del diseño con los resultados de fabricación.

Si aplica DFM en una fase temprana, podrá evitar errores antes de que comience la producción, mejorar la coherencia entre las piezas y reducir las costosas repeticiones. Los siguientes capítulos le guiarán paso a paso por estas cuestiones, proporcionándole un camino claro hacia diseños de chapa metálica más innovadores, más fiables y más fáciles de fabricar.

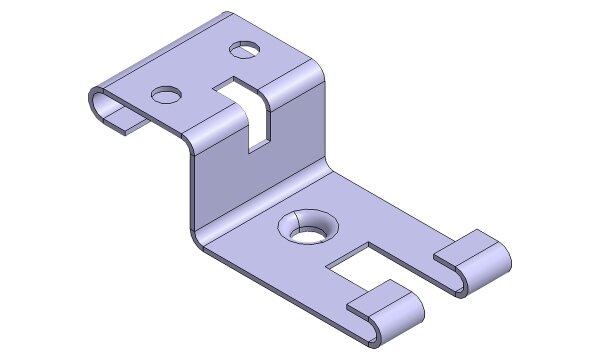

Cómo evitar los problemas habituales de flexión

La flexión puede parecer sencilla, pero las fuerzas que actúan pueden causar problemas. Los diseñadores deben prever estos efectos para obtener piezas precisas.

Tratamiento de la recuperación elástica y la tolerancia a la flexión

Springback se produce cuando el metal intenta volver a su forma plana original después de haber sido doblado. La parte exterior de la chapa se estira más que la interior, y esta diferencia hace que el doblado se relaje un poco. Por ejemplo, las aleaciones de aluminio pueden recuperarse entre 2 y 3 grados. Los aceros de alta resistencia pueden recuperarse 5 grados o más. Para solucionarlo, los diseñadores suelen añadir una pequeña sobredobladura para que la pieza acabe en el ángulo correcto.

Permiso de curvatura es igual de importante. Una curva de 90 grados en acero laminado en frío de 1,5 mm puede añadir aproximadamente 2 mm a la longitud plana si no se tiene en cuenta. Los diseñadores utilizan tablas de curvatura o programas informáticos para aplicar valores basados en factores K. Estos suelen oscilar entre 0,3 y 0,5 para la mayoría de las chapas. Suelen oscilar entre 0,3 y 0,5 para la mayoría de las chapas metálicas. Sin estas cifras, incluso una pieza pequeña puede no encajar donde debe.

Añadir alivios de curvatura

Los alivios de curvatura ayudan a detener las grietas o roturas cerca de la línea de curvatura. Sin ellos, la tensión se acumula y puede hacer que el material supere su límite. Las chapas más gruesas, especialmente las de más de 2 mm, son más propensas a agrietarse cuando se doblan sin relieves. Un simple corte en relieve, aproximadamente tan ancho como la chapa y ligeramente más largo que el radio de curvatura, suele resolver el problema.

Los relieves también mejoran la precisión de las piezas. En las cajas con curvas cerca de las esquinas, los cortes en relieve consistentes garantizan que las dimensiones se mantengan dentro de un margen aproximado de ±0,2 mm. Esto facilita el montaje y reduce la desalineación durante la soldadura o la fijación. También reduce la necesidad de trabajo adicional en fases posteriores de la producción.

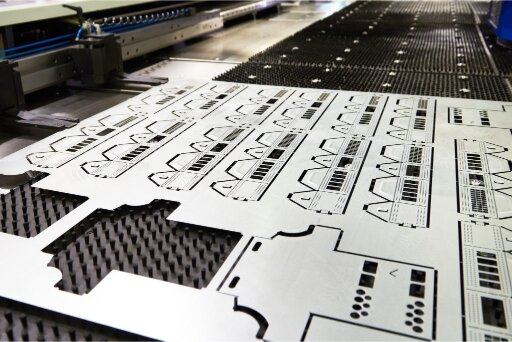

Diseño para corte y punzonado por láser

Corte por láser y puñetazos dan resultados precisos, pero son más eficaces cuando el diseño se atiene a unas cuantas directrices clave. Estas reglas ayudan a mantener las características limpias y el proceso fluido.

Elección del tamaño y la separación de los orificios

Los agujeros demasiado pequeños para el grosor del material son difíciles de cortar limpiamente. Una regla sencilla es mantener un tamaño de agujero mínimo que sea al menos igual al grosor de la chapa. Por ejemplo, en acero inoxidable de 2 mm, los agujeros de menos de 2 mm suelen salir cónicos o incompletos.

La distancia entre agujeros es igual de importante. Si los agujeros están demasiado cerca, el calor del corte por láser o la tensión del punzonado pueden provocar distorsiones. Una pauta estándar es mantener una separación entre bordes de al menos 1,5 veces el grosor de la chapa. En aluminio de 3 mm, esto significa mantener los orificios a una distancia mínima de 4,5 mm para garantizar bordes limpios y piezas estables.

Diseño correcto de pestañas y muescas

Las lengüetas proporcionan resistencia alrededor de los recortes y conectan las secciones de una pieza. Si son demasiado estrechas, pueden romperse al doblarlas o manipularlas. Una regla segura es que la anchura de las pestañas sea al menos el doble del grosor de la chapa. En una chapa de acero dulce de 1,5 mm, esto significa que las pestañas deben tener al menos 3 mm de ancho.

Las muescas también deben diseñarse con cuidado. Las muescas afiladas crean puntos débiles que pueden agrietarse durante el proceso de conformado o montaje. Un buen método consiste en mantener la profundidad de la muesca a un máximo de 1,5 veces el grosor de la chapa y redondear siempre los extremos en lugar de dejar esquinas afiladas. Por ejemplo, en una chapa de 2 mm, una muesca redondeada de 3 mm de profundidad tiene muchas menos probabilidades de agrietarse que una afilada.

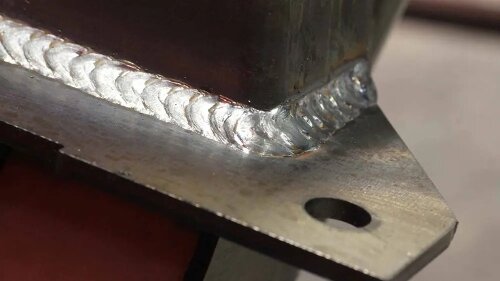

Garantizar la soldabilidad y el montaje

Las piezas fáciles de soldar suelen ser más resistentes y fiables. Las opciones de diseño de la pantalla influyen directamente en la eficacia con la que los soldadores pueden realizar su trabajo.

Preparación de piezas para soldaduras fuertes

Bien soldaduras empezar con el diseño adecuado de la junta. Si los huecos son demasiado anchos, la soldadura utiliza más relleno y acaba siendo más débil. Si las separaciones son demasiado estrechas, es posible que la fusión no sea completa. Una regla sencilla es mantener las separaciones entre juntas entre 0,5 mm y 1 mm para la mayoría de espesores de chapa.

El estado de la superficie también es importante. El aceite, los revestimientos o las capas de óxido bloquean la penetración adecuada de la soldadura. En el aluminio, la capa de óxido puede elevar el punto de fusión de la superficie en más de 100 ºC en comparación con el metal base. Especificar pasos previos a la limpieza, como el desengrasado o la aplicación de películas protectoras, ayuda a reducir los defectos de soldadura.

El acceso es otro factor clave. Si las bridas o los refuerzos bloquean la antorcha, los soldadores no pueden llegar completamente a la junta. Dejar al menos 10 mm de espacio libre alrededor de las zonas de soldadura facilita el trabajo y garantiza una resistencia uniforme de la soldadura.

Diseño para controlar la distorsión de la soldadura

La soldadura calienta el material y su posterior enfriamiento hace que se contraiga de forma desigual. Esto suele provocar deformaciones, torsiones o contracciones en los ensamblajes. Las chapas finas de menos de 2 mm son especialmente propensas a la deformación, incluso con cordones de soldadura cortos.

Los diseñadores pueden reducir la distorsión equilibrando las soldaduras en ambos lados de una pieza. Las soldaduras escalonadas, en lugar de las costuras largas y continuas, también reducen el aporte de calor al tiempo que mantienen la resistencia. Otro método útil es colocar las soldaduras cerca del eje neutro de la pieza, lo que reduce las fuerzas de flexión durante el enfriamiento.

Diseño para la integración de hardware

Añadir herrajes directamente a la chapa puede ahorrar tiempo durante el proceso de montaje. Un buen diseño garantiza que estos componentes permanezcan seguros y fiables durante su uso.

Utilización de insertos PEM y pernos soldados

Los insertos PEM proporcionan roscas fuertes en chapas finas donde no es posible el roscado. Para que se mantengan, el tamaño del orificio debe coincidir con las especificaciones del inserto. Por ejemplo, una tuerca M4 PEM en acero de 1,5 mm necesita un orificio con una tolerancia de +0,08/0,00 mm. Incluso un agujero 0,1 mm más grande puede reducir la fuerza de sujeción en más de 20%.

El grosor de la chapa también influye. Una tuerca autoblocante suele necesitar al menos 1 mm de material para agarrarse. Las chapas más finas pueden deformarse durante la instalación. Consultar la tabla de espesores mínimos del proveedor ayuda a evitar juntas débiles.

Los espárragos soldados son otra opción de fijación resistente. Funcionan bien cuando las piezas deben soportar cargas elevadas. Un espárrago de 6 mm sobre acero dulce de 2 mm puede alcanzar resistencias a la tracción superiores a 5 kN si la superficie está limpia y plana. Añadir un pequeño saliente o almohadilla elevada en el diseño mejora la penetración de la soldadura y ayuda a mantener el espárrago alineado.

Construcción de conjuntos fiables de tuerca cautiva y tornillo

Las tuercas y tornillos cautivos permanecen unidos a la pieza incluso cuando se aflojan. Esto facilita el mantenimiento y reduce el riesgo de pérdida de tornillería. Sin embargo, los elementos de retención débiles pueden hacer que las fijaciones giren o se suelten.

En el caso de las tuercas cautivas, la profundidad de la cavidad de retención debe ser al menos 1,5 veces el grosor de la tuerca. En un panel de 3 mm, una tuerca cautiva M5 estándar puede soportar pares de apriete superiores a 8 Nm sin resbalar. Las esquinas redondeadas de la cavidad distribuyen la tensión y mejoran la durabilidad.

Los tornillos imperdibles necesitan espacio suficiente para moverse con libertad, pero no tanto como para traquetear. Una holgura de 0,2-0,3 mm alrededor del cuerpo del tornillo suele funcionar bien. En las cajas electrónicas, esta tolerancia garantiza que los tornillos permanezcan seguros, al tiempo que permite su uso repetido durante el mantenimiento.

La importancia del acabado en DFM

El acabado protege la pieza y mejora su aspecto. Las opciones de diseño adecuadas hacen que los revestimientos sean más consistentes y fiables.

Diseñar para una buena preparación de la superficie

La preparación de la superficie influye directamente en la adherencia de los revestimientos al metal. El aceite, las rebabas y las salpicaduras de soldadura bloquean la adherencia. Las pruebas demuestran que las superficies sucias pueden reducir la resistencia del recubrimiento en polvo en más de 30%. Los diseñadores pueden ayudar evitando las esquinas estrechas con anchuras inferiores a 1 mm, ya que las herramientas de granallado no pueden limpiarlas eficazmente.

La planitud también importa. Los paneles ondulados o las zonas alabeadas pueden provocar revestimientos como anodizadoEl anodizado de las chapas de aluminio En las chapas de aluminio, incluso una desviación de 0,3 mm a lo largo de 300 mm puede crear estrías visibles tras el anodizado. Endurecer las nervaduras o mantener un grosor uniforme reduce la distorsión, ayudando a mantener la superficie plana.

Prevención de problemas en el recubrimiento en polvo y el anodizado

Recubrimiento en polvo suele añadir un grosor de 60-120 micras. Puede parecer poco, pero puede cambiar el ajuste. Por ejemplo, un orificio de 6 mm puede encogerse entre 0,1 y 0,2 mm después del revestimiento, lo que es suficiente para impedir que un tornillo encaje. Añadir holgura o pedir enmascaramiento garantiza que las dimensiones sean correctas.

Los revestimientos también pueden quedar atrapados. Los agujeros ciegos, las ranuras profundas o los espacios cerrados pueden acumular exceso de polvo o líquido de anodizado. Cuando estas zonas curan o se secan, suelen descascarillarse o debilitarse. Los diseñadores pueden evitarlo añadiendo orificios de drenaje o ventilación.

Creación de un flujo de trabajo centrado en DFM

Un flujo de trabajo sólido conecta directamente las opciones de diseño con el modo en que se fabrican las piezas. Cuando la DFM se integra en los procesos diarios, los proyectos avanzan más rápido y los resultados son más predecibles.

Colaboración entre diseño y fabricación

Los equipos de diseño y fabricación suelen ver las piezas desde ángulos distintos. Los ingenieros se centran en la función, mientras que los fabricantes se ocupan de las herramientas y los límites del proceso. Una colaboración temprana ayuda a cerrar esta brecha y evita errores antes de que las piezas lleguen a la fase de producción.

Las revisiones periódicas del diseño son un método sencillo. Las revisiones semanales entre los equipos de diseño y de taller pueden reducir las repeticiones. Los fabricantes pueden detectar problemas como radios que no se pueden doblar o soldaduras bloqueadas, mientras que los ingenieros se aseguran de que la intención del diseño se mantiene intacta.

Las herramientas compartidas también ayudan. Los sistemas CAD con datos de fabricación incorporados, como bibliotecas de deducciones por plegado o límites de herramientas de punzonado, proporcionan a ambos grupos una referencia estándar. Así se garantiza que los archivos de diseño coincidan con las capacidades reales del taller.

Utilización de una lista de comprobación de diseño para chapa metálica

Una lista de comprobación es una forma fiable de detectar errores antes de que se produzcan. Aunque cada proyecto puede tener necesidades únicas, algunos elementos se aplican a casi todos los diseños de chapa metálica.

Puntos clave a incluir:

- Confirme que los radios de curvatura coinciden con las herramientas disponibles.

- Asegúrese de que los diámetros de los orificios sean al menos iguales al grosor de la chapa.

- Deje espacio libre para los herrajes y revestimientos.

- Añada relieves en las curvas y muescas.

- Establecer tolerancias basadas en la capacidad real de fabricación.

Las listas de comprobación ayudan a mantener la coherencia del diseño y minimizan el riesgo de que se pasen por alto detalles. En la práctica, los equipos que las utilizan suelen reducir los plazos de entrega y aumentar el rendimiento de la primera pasada.

Incluso los diseños de chapas metálicas bien planificados pueden tener problemas si no se tiene en cuenta la DFM desde el principio. La aplicación de los principios de DFM ayuda a crear piezas más fáciles de fabricar, ensamblar de forma fiable y con un rendimiento constante sobre el terreno.

Para ayuda adicional, puede compartir sus archivos CAD con nuestro equipo. Revisaremos su diseño, le ofreceremos recomendaciones prácticas de DFM y le ayudaremos a optimizarlo para una producción más fluida.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.