Necesita los parámetros correctos si desea precisión y eficacia en el corte por láser. Cuando los ajustes se desvían, incluso las mejores máquinas pueden producir piezas defectuosas. La conicidad, las rebabas, la escoria, el corte ancho y el tinte térmico son signos comunes de que los parámetros no son correctos. Las causas principales suelen ser cambios en la potencia, la velocidad, el enfoque o el flujo de gas.

La buena noticia es que puedes solucionarlo. Siguiendo un proceso sencillo, paso a paso, puede devolver su configuración al rango ideal. Los pequeños ajustes en los parámetros de corte por láser pueden suponer una gran diferencia. El equilibrio adecuado proporciona cortes más limpios, menos residuos y una mayor productividad.

Qué significan los parámetros de corte por láser?

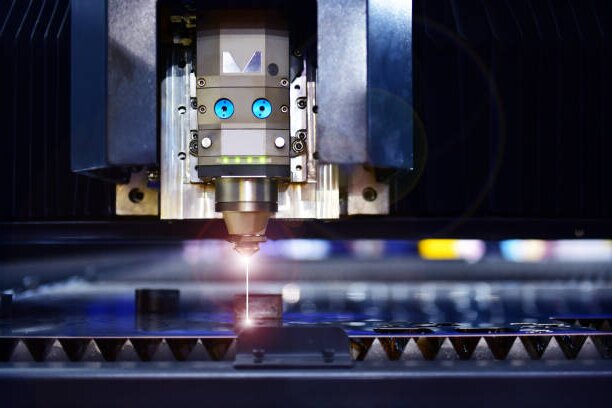

Los parámetros de corte por láser son los ajustes regulables de una máquina láser. Incluyen la potencia del láser, la velocidad de corte, la posición de enfoque, el tipo de gas de asistencia, la presión del gas y la distancia de la boquilla. Cada uno de ellos afecta al modo en que el láser funde, quema o vaporiza el material. Los ajustes correctos dependen del tipo de material, el grosor y la calidad de corte deseada.

Por qué una configuración adecuada de los parámetros es importante para la calidad y la productividad?

Los ajustes correctos de los parámetros ayudan a conseguir cortes limpios y precisos a la vez que reducen los residuos. Minimizan rebabasLos ajustes adecuados también permiten cortar más rápido y reducir los costes de explotación. Los reglajes adecuados también permiten un corte más rápido y menores costes de funcionamiento. Por el contrario, un reglaje deficiente provoca defectos, un rendimiento lento y una menor vida útil de la herramienta. Una configuración estable y bien ajustada garantiza una mayor eficacia y resultados uniformes.

Factores fundamentales que influyen en el corte por láser

Los resultados del corte por láser dependen de tres elementos clave. Cada uno de ellos afecta al resultado de sus cortes. Examinémoslos de cerca.

Tipo de material y espesor

El material y el grosor determinan cuánto calor hay que aplicar. Una plancha gruesa requiere mayor potencia y una velocidad más lenta, mientras que una plancha fina funciona mejor con menor potencia y mayor velocidad.

El acero al carbono absorbe bien el láser y corta rápidamente con oxígeno. El acero inoxidable funciona mejor con nitrógeno si desea bordes brillantes y sin rebabas. El aluminio refleja más, por lo que se necesita un enfoque preciso, una óptica limpia y un mayor flujo de gas de asistencia. El cobre y el latón reflejan aún más. Los láseres de fibra son la mejor opción, pero siempre hay que hacer pruebas con cuidado.

A medida que aumente el grosor, utilice más potencia, una boquilla más grande y una presión de gas más alta. Reduzca la velocidad para mantener un corte constante y evitar la escoria. Utilice un punto más pequeño, una separación más corta y una presión más ligera para evitar que el material fino se funda.

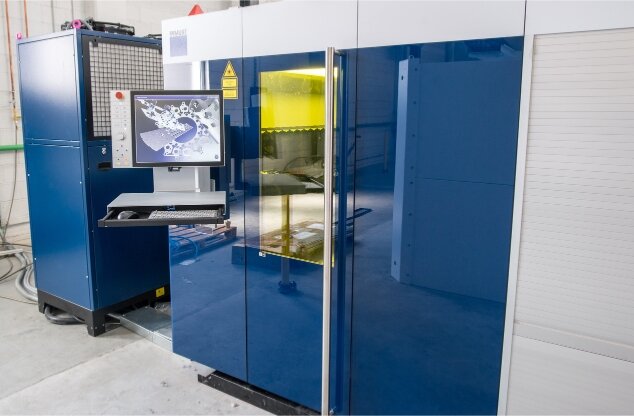

Tipo de fuente láser y potencia de salida

La fuente láser influye en la capacidad del material para absorber la energía del haz. Láseres de fibra manejan bien la mayoría de los metales y trabajan rápido en calibres finos y medios. Láseres de CO₂ pueden cortar metales y no metales, pero son menos eficaces en aleaciones reflectantes. Los láseres de disco funcionan de forma muy parecida a los láseres de fibra, ofreciendo una alta calidad de haz.

La potencia controla la velocidad y el grosor máximo. Una potencia más alta permite cortar chapas más gruesas y utilizar boquillas más anchas. Una potencia más baja es mejor para chapas finas y detalles finos. Para micro detalles o piezas sensibles al calor, baje la potencia y utilice un enfoque más ajustado. El modo de onda continua con ajustes de velocidad es la configuración más común para el corte general.

Método de corte

El gas auxiliar y su acción química definen el modo de corte. El corte con oxígeno añade calor mediante una reacción, lo que acelera el corte de acero al carbono pero deja una capa de óxido en el filo. El corte con nitrógeno es un proceso de fusión. Produce bordes limpios y brillantes en acero inoxidable y aluminio con un postprocesamiento menor.

El corte por aire utiliza aire comprimido y es más barato que otros métodos de corte para acero dulce, acero inoxidable y aluminio. Los bordes pueden mostrar algún matiz o pequeñas rebabas, por lo que es adecuado para piezas que se pintarán o mecanizarán posteriormente. Elija el método de corte que mejor se adapte a sus necesidades requisitos de acabadopresupuesto y velocidad de producción.

Parámetros clave del corte por láser

Conseguir cortes precisos requiere equilibrar varios parámetros. Estos parámetros trabajan conjuntamente para determinar la calidad y la velocidad de corte.

Potencia láser

La potencia del láser es la salida de energía de la máquina, medida en vatios. Controla la rapidez con la que el láser funde o vaporiza el material. Una potencia demasiado baja puede dejar cortes incompletos y provocar la acumulación de escoria. Demasiada potencia puede quemar los bordes, ensanchar el corte y sobrecalentar la chapa fina.

Adapte la potencia al material y a su grosor. Por ejemplo, el acero inoxidable de 1 mm puede cortarse limpiamente a unos 800-1000 W con nitrógeno. En cambio, el acero al carbono de 6 mm puede necesitar unos 3.000 W con oxígeno. Empiece con unos ajustes básicos probados y, a continuación, ajuste la calidad de los bordes y la velocidad.

Velocidad cortante

La velocidad de corte es la rapidez con la que el cabezal láser se desplaza a lo largo de la trayectoria programada. Si la velocidad es demasiado alta, puede que el rayo no corte. Si es demasiado lenta, los bordes pueden sobrecalentarse y perder su acabado limpio.

Los materiales más gruesos necesitan velocidades más lentas para una penetración completa, mientras que una chapa fina puede funcionar más rápido para limitar la acumulación de calor. La velocidad y la potencia deben ir de la mano: ajustar una suele implicar cambiar la otra. Observe el baño de fusión y la línea de escoria para determinar la velocidad adecuada.

Posición Focus

La posición de enfoque es aquella en la que el punto más pequeño del haz incide sobre la pieza. El enfoque adecuado mantiene la sangría estrecha y el borde liso.

Fije el foco en la superficie o ligeramente por encima de ella para una chapa fina, a fin de mejorar la precisión y la velocidad. Ajústelo ligeramente por debajo de la superficie superior para una chapa gruesa, de modo que el haz pueda alcanzar mayor profundidad. Un enfoque incorrecto puede provocar conicidad, rebabas o cortes incompletos. Compruebe siempre el enfoque después de cambiar de objetivo, material o boquilla.

Tipo y presión del gas de asistencia

El gas de asistencia ayuda a eliminar el metal fundido de la ranura y protege la zona de corte. También modifica la interacción del láser con el material.

El oxígeno reacciona con el acero al carbono, añadiendo calor adicional. Esto aumenta la velocidad de corte, pero deja una capa de óxido en el filo. El nitrógeno es un escudo inerte que produce bordes brillantes y sin óxido en acero inoxidable y aluminio. El aire es la opción más rentable para el corte en general, pero puede dejar una ligera oxidación o pequeñas rebabas.

La presión del gas debe ser lo suficientemente alta para expulsar el metal fundido, pero no tanto como para enfriar el corte o ensanchar la ranura. Una chapa gruesa suele necesitar una presión más alta y boquillas más grandes. Una chapa fina funciona mejor con una presión más baja para mantener los bordes lisos.

Frecuencia de impulsos (para láseres pulsados)

La frecuencia de pulso es la frecuencia con la que el láser dispara por segundo en modo pulsado. Las frecuencias más bajas proporcionan más energía por pulso, lo que ayuda a cortar metales gruesos o reflectantes. Las frecuencias más altas producen bordes más suaves en materiales finos.

La frecuencia debe ajustarse junto con la duración del pulso. El equilibrio adecuado mantiene el corte continuo al tiempo que evita el sobrecalentamiento. Una frecuencia demasiado alta puede quemar los bordes. Una frecuencia demasiado baja puede dejar estrías visibles o cortes incompletos.

Tamaño del punto

El tamaño del punto es el diámetro del rayo láser en el punto en el que incide en la pieza. Un punto más pequeño proporciona una mayor densidad de energía, ideal para características finas y materiales delgados. Un punto más grande distribuye la energía sobre un área más amplia, lo que resulta útil para cortes más gruesos o perforaciones más rápidas.

El tamaño del punto se controla mediante la elección del objetivo y la distancia focal. Las distancias focales más cortas crean puntos más pequeños para trabajos de precisión, mientras que las distancias focales más largas aumentan la profundidad de enfoque, lo que ayuda a cortar placas más gruesas.

Modo y calidad del haz (valor M²)

El modo y la calidad del haz describen el grado de enfoque del haz. Un valor de M² bajo, cercano a 1, significa que el haz se enfoca nítidamente para obtener cortes estrechos y limpios. Un valor M² más alto produce un punto de enfoque más amplio, lo que puede reducir la calidad del borde y la velocidad de corte.

Los láseres de fibra suelen tener mejor calidad de haz que los láseres de CO₂, lo que permite un corte más rápido y detalles más finos. La comprobación de la calidad del haz debe formar parte de la resolución de problemas si el rendimiento de corte cambia repentinamente.

Optimización avanzada de parámetros

El ajuste fino más allá de los ajustes básicos puede mejorar la calidad de corte y hacer que la producción sea más uniforme. Estos ajustes se centran en el acabado de los bordes, la precisión de las piezas y el rendimiento estable a largo plazo.

Anchura de la banda de rodadura y sus implicaciones

La anchura de corte es el hueco que queda en el material después del corte. Un corte estrecho permite anidar mejor las piezas, lo que ahorra material. Un corte ancho puede afectar al ajuste de la pieza y generar más desechos.

El tamaño del kerf cambia con la potencia, la velocidad, el enfoque y la presión del gas. Una potencia más alta o una velocidad más lenta pueden ensanchar el corte. Un tamaño de punto más pequeño y un enfoque adecuado ayudan a mantenerlo estrecho. Compruebe siempre la sangría cuando cambie de material o grosor para que sus programas sean precisos.

Selección de boquillas y distancia de separación

El tamaño de la boquilla controla el caudal de gas y la presión en el corte. Las boquillas más grandes funcionan bien con materiales más gruesos, pero pueden ensanchar el corte. Las boquillas más pequeñas ofrecen mayor precisión en chapas finas.

La distancia de separación es el espacio entre la punta de la boquilla y la pieza. Si es demasiado grande, el flujo de gas pierde eficacia y puede provocar escoria. Si es demasiado pequeña, la boquilla puede dañarse o el flujo de gas puede volverse inestable. Un espacio de aproximadamente 0,8-1,2 mm funciona para la mayoría de los trabajos.

Minimización de la zona afectada por el calor (HAZ)

La zona afectada por el calor es donde la estructura del material cambia debido al calor. Una zona afectada por el calor pequeña mantiene la resistencia del material y reduce la necesidad de un acabado adicional.

Para reducir la ZAG, utilice la potencia más baja que pueda cortar, ajuste la velocidad para evitar el sobrecalentamiento y utilice gas auxiliar de alta pureza. Mantener el enfoque nítido y la óptica limpia garantiza que la energía se aplique sólo donde sea necesario.

Por qué es importante la longitud de onda del láser en el corte?

La longitud de onda del láser controla la capacidad del material para absorber la energía del haz. Los metales que reflejan fuertemente una longitud de onda específica son más difíciles de cortar.

Los láseres de CO₂ emiten a unos 10,6 μm. Esta longitud de onda funciona bien con metales no metálicos y acero dulce, pero es menos eficaz con metales reflectantes como el aluminio o el cobre.

Los láseres de fibra emiten en torno a 1,06 μm. La mayoría de los metales, incluidos el acero inoxidable, el aluminio y el latón, absorben esta longitud de onda más corta con mayor eficacia. Una mejor absorción permite un corte más rápido, un menor consumo de energía y bordes más limpios.

Elegir la longitud de onda correcta para su material ayuda a mantener una calidad constante y reduce el derroche de energía.

Soluciones de refrigeración para un corte por láser eficaz

Una refrigeración estable mantiene constante la calidad del haz, la óptica y la potencia. Una buena refrigeración también protege la fuente láser, reduce el tiempo de inactividad y evita defectos en los bordes.

Tipo de enfriadora: Refrigeración por aire frente a refrigeración por agua

Elija un refrigerador que se adapte a la potencia de su láser. Las unidades refrigeradas por aire son fáciles de instalar y se adaptan a espacios reducidos. Las unidades refrigeradas por agua eliminan el calor de forma más eficaz para los sistemas de alta potencia. Siga las recomendaciones de capacidad de refrigeración del fabricante, con cierto margen de seguridad.

Temperatura de consigna y estabilidad

Mantenga la temperatura del refrigerante en torno a 22-24 °C a menos que su láser requiera otra cosa. Mantenga la estabilidad dentro de ±0,5 °C. Un control estricto ayuda a mantener estables la longitud de onda, el enfoque y la velocidad de corte.

Calidad y filtración del refrigerante

Utilice agua desionizada con el inhibidor de corrosión recomendado. Mantenga la conductividad del agua dentro de los límites establecidos por el fabricante. Sustituya los filtros según lo previsto para evitar la formación de algas, incrustaciones y partículas metálicas. Lave y rellene el sistema a intervalos planificados.

Conclusión

Los parámetros de corte por láser controlan la calidad del corte, la velocidad y el coste. La potencia, la velocidad, el enfoque, el tipo de gas, la presión y el tamaño del punto definen los resultados. Los ajustes correctos coinciden con el tipo de material, el grosor y los requisitos de acabado. El ajuste fino de los parámetros mejora la calidad de los bordes, reduce los residuos y hace que la producción sea más uniforme.

Si necesita asesoramiento experto o servicios de corte de precisión con parámetros optimizados para su proyecto, Contacte con nosotros para hablar de sus necesidades y obtener una solución a medida.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.