Muchos talleres siguen utilizando el rectificado para el acabado de piezas de acero templado. Pero el rectificado lleva tiempo, cuesta más y no es fácil de ajustar cuando cambia el diseño de la pieza. El torneado en duro ofrece una opción más inteligente en muchas situaciones. Es más rápido, más adaptable y no necesita equipos de rectificado especiales.

El torneado en duro ofrece varias ventajas, y muchos talleres están empezando a utilizarlo. ¿Quiere saber en qué se diferencia el torneado en duro y por qué cada vez más fabricantes se pasan a este método? Siga leyendo.

¿Qué es el giro brusco?

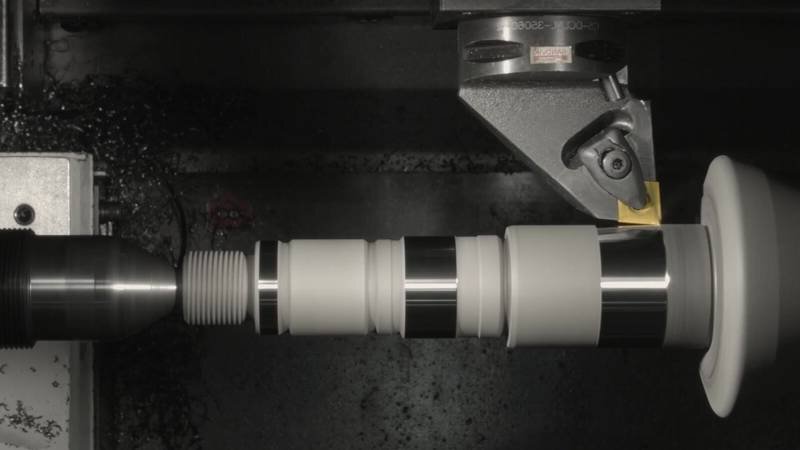

El torneado en duro es un torneado de precisión que da forma a metales de gran dureza, normalmente superior a 45 HRC. El proceso utiliza una herramienta de corte de una sola punta hecha de CBN (nitruro de boro cúbico), cerámica o carburo. El objetivo es producir una superficie lisa y cumplir tolerancias estrictas en una sola operación. Se utiliza sobre todo en piezas de acero después del tratamiento térmico, eliminando la necesidad de un rectificado secundario.

La idea central es sencilla: combinar el torneado y el acabado en un proceso eficiente. Esto reduce el uso de equipos y acelera el plazo de entrega.

¿Cómo funciona en la práctica el giro duro?

El torneado en duro elimina el material de las piezas endurecidas utilizando máquinas rígidas y herramientas especializadas. Esto es lo que ocurre paso a paso:

Paso 1: Preparación de la pieza

En primer lugar, la pieza debe tratado térmicamente hasta su dureza final. En la mayoría de los trabajos de torneado en duro se utiliza acero templado a 45 HRC como mínimo. La pieza debe estar limpia y bien sujeta en un mandril o útil. Cualquier sujeción floja puede causar vibraciones y arruinar el acabado.

Paso 2: Selección y configuración de la herramienta

La herramienta de corte debe adaptarse a la dureza y la forma de la pieza. Las herramientas de CBN son la opción más común para el torneado en duro, pero las herramientas cerámicas también se utilizan para trabajos menos exigentes. Los portaherramientas deben ser rígidos y estar dispuestos con un voladizo mínimo para evitar vibraciones.

El radio de la punta de la herramienta afecta al acabado superficial. Un radio mayor proporciona una superficie más lisa, pero puede aumentar las fuerzas de corte.

Paso 3: Configuración de la máquina

Debe comprobarse la rigidez y repetibilidad de la máquina. La excentricidad del husillo y la alineación de la torreta deben estar dentro de unos límites estrictos. Las velocidades, los avances y la profundidad de corte se ajustan en función del material de la pieza y del tipo de herramienta. Dependiendo del material de la herramienta, debe utilizarse corte en seco o lubricación mínima.

Paso 4: Ejecución del proceso de corte

La máquina elimina el material en pasadas ligeras. El torneado en duro suele utilizar una menor profundidad de corte y altas velocidades superficiales. La herramienta debe mantener el filo y la estabilidad para evitar roces o desgarros en la superficie. El control de la viruta también es esencial para evitar arañazos.

El corte es continuo y constante. Los cortes interrumpidos o la dureza variable de la pieza pueden provocar el desgaste de la herramienta o un mal acabado.

Paso 5: Acabado superficial y control dimensional

El resultado final debe cumplir la tolerancia y el acabado superficial requeridos. El torneado en duro puede alcanzar valores Ra tan bajos como 0,2 a 0,4 µm. En muchos casos, satisface o incluso sustituye la necesidad de rectificado.

Para confirmar la precisión dimensional, la pieza se mide con calibres, micrómetros o MMC. Si es necesario, puede realizarse una ligera pasada final para corregir cualquier variación.

¿Qué tipo de piezas son adecuadas para el torneado en duro?

No todos los materiales son adecuados para el torneado en duro. Hay que tener en cuenta la dureza, la estructura y la aplicación de la pieza. Esto es lo que hay que saber.

¿Qué materiales son adecuados?

El torneado en duro funciona mejor con aceros templados, como el acero para rodamientos, el acero para herramientas, el acero para matrices y el acero aleado. Materiales como AISI 52100, D2, H13 y M2 son comunes. Algunos hierros fundidos con una microestructura fina también se pueden tornear en duro.

Los metales no férreos, como el aluminio o el cobre, no son adecuados para el torneado en duro. Su baja dureza los hace más adecuados para el torneado normal.

Rango de dureza típico

La mayor parte del torneado en duro se realiza en piezas con una dureza entre 45 y 70 HRC. Por debajo de 45 HRC, el torneado normal funciona bien. Por encima de 70 HRC, la vida útil de la herramienta disminuye rápidamente y el rectificado puede ser una mejor opción.

Este proceso tiende un puente entre el torneado en blando y el torneado en caliente. rectificado de precisión. Funciona bien en piezas que son demasiado duras para el torneado normal pero que no necesitan el acabado ultrafino del rectificado.

Pre-endurecimiento vs Post-endurecimiento

En el torneado en duro, la pieza se mecaniza siempre después del temple. Esta es la idea central. El postendurecimiento garantiza que la pieza tenga sus propiedades mecánicas finales antes del corte.

A veces, las piezas preendurecidas mecanizado en bruto antes del torneado duro final. De este modo, la forma en bruto se realiza en estado blando. A continuación, se realiza el tratamiento térmico. Por último, se utiliza el torneado en duro para conseguir la forma y el acabado exactos. Este método ahorra tiempo y evita la distorsión durante el tratamiento térmico.

Elegir las herramientas adecuadas para el torneado duro

El éxito del torneado en duro depende en gran medida de las herramientas. El material, la forma y la configuración de la herramienta de corte influyen en el rendimiento, el acabado superficial y la vida útil de la herramienta.

Materiales para herramientas de corte

El CBN (nitruro de boro cúbico) es la mejor opción para el torneado en duro. Funciona bien en materiales por encima de 45 HRC. El CBN soporta altas temperaturas y mantiene el filo durante más tiempo que la mayoría de las herramientas.

También se utilizan herramientas cerámicas. Son adecuadas para cortes ligeros y acabados suaves, pero se desgastan más rápido en materiales duros.

Los carburos recubiertos pueden utilizarse para niveles de dureza más bajos o cortes interrumpidos. Son menos caros, pero no duran tanto en aplicaciones de torneado complejas.

Consideraciones sobre la geometría de la herramienta

La forma de la herramienta afecta a la calidad de la superficie y a la presión de corte. Un radio de punta pequeño reduce la fuerza de corte pero puede dejar una superficie más rugosa. Un radio mayor mejora el acabado pero añade tensión a la herramienta.

Los ángulos de desprendimiento positivos reducen las fuerzas de corte y el calor. Esto contribuye a prolongar la vida útil de la herramienta. Sin embargo, la herramienta debe ser lo suficientemente fuerte para resistir la rotura bajo carga.

Los portaherramientas deben ser rígidos, con un voladizo mínimo. Incluso pequeñas vibraciones pueden dañar el filo de corte o la superficie de la pieza.

Vida útil y mantenimiento de las herramientas

La vida útil de la herramienta en torneado duro es más corta que en torneado blando. El calor y el desgaste son retos importantes. Las herramientas de CBN pueden durar muchas piezas, pero hay que vigilar de cerca el desgaste del filo.

Lo mejor es inspeccionar las herramientas tras un número determinado de ciclos. Algunos talleres utilizan la supervisión durante el proceso o intervalos de sustitución fijos para evitar fallos sorpresa.

Las herramientas desafiladas provocan malos acabados y mayores fuerzas de corte. Sustituir o indexar la plaquita en el momento adecuado mantiene el proceso estable y repetible.

Ajustes clave del proceso de torneado en duro

El ajuste de los parámetros ayuda a equilibrar la vida útil de la herramienta, la calidad de la pieza y el tiempo de ciclo. Estos ajustes son más críticos en el torneado en duro debido a la alta dureza de la pieza y a la acumulación de calor.

Velocidad de corte, avance y profundidad de corte

En el caso de las herramientas de CBN, la velocidad de corte suele oscilar entre 100 y 250 m/min. Las velocidades pueden variar en función del material de la herramienta y de la dureza de la pieza.

Los avances suelen ser ligeros: de 0,05 a 0,3 mm/rev. Un mayor avance aumenta la velocidad, pero puede reducir el acabado superficial.

La profundidad del corte es poco profunda, alrededor de 0,1 a 0,3 mm por pasada. Puede llegar hasta 0,5 mm para el desbaste, pero son más habituales los cortes ligeros.

Estos ajustes deben coincidir con la resistencia de la herramienta y la forma de la pieza. Unos pequeños ajustes pueden suponer una gran diferencia en el acabado y la vida útil de la herramienta.

Gestión del calor y control de virutas

El torneado en duro genera altas temperaturas. El corte en seco genera más calor que el húmedo, por lo que las herramientas deben resistir el desgaste térmico. Las herramientas de CBN y cerámica lo hacen bien.

El control de la viruta también es clave. Un flujo de virutas deficiente puede rayar la superficie o atascar la máquina. Los insertos con rompevirutas ayudan a romper las virutas en pequeños rizos, y los sopladores de aire o virutas ayudan a despejar la zona.

Expectativas de acabado superficial

El torneado en duro puede alcanzar acabados superficiales de Ra 0,2 a 0,4 µm. Esto se aproxima a los niveles de rectificado aceptables.

El acabado depende del avance, el radio de la punta de la herramienta, la estabilidad de la máquina y el estado de la herramienta. Los mejores resultados se obtienen con pasadas de acabado ligeras a velocidades de avance bajas.

La pieza suele estar lista para su uso tras el torneado en duro, sin necesidad de rectificado.

Ventajas del giro duro

El torneado en duro ofrece ventajas reales para piezas y objetivos de producción específicos. He aquí por qué cada vez más fabricantes se pasan a este método.

Eliminación de la necesidad de rectificar

El torneado en duro puede sustituir al rectificado en muchas piezas, sobre todo en las redondas. Esto elimina la necesidad de una segunda máquina o configuración, y los talleres pueden acabar las piezas en una sola operación, directamente en el torno.

Eficiencia de costo

El torneado en duro reduce los costes de producción de varias maneras. Las herramientas suelen ser más baratas que las muelas, las máquinas son más versátiles y el torneado no requiere operarios especiales ni sistemas de refrigeración.

Instalación más rápida y plazos de entrega más cortos

El cambio de herramientas y programas en un torno CNC es rápido, lo que dificulta el torneado en tiradas cortas o cambios frecuentes de piezas. Los talleres de torneado en duro pueden cambiar de una pieza a otra sin grandes retrasos.

Control dimensional mejorado

Los tornos CNC proporcionan un control preciso de la posición, la velocidad y el avance, lo que se traduce en tolerancias más estrictas y una mejor repetibilidad. El desgaste de la herramienta puede controlarse o compensarse mediante programación, lo que ayuda a mantener un tamaño de pieza uniforme en todo el lote.

Aplicaciones del torneado en duro

El torneado en duro se utiliza en muchas industrias que requieren alta precisión, tolerancias estrechas y materiales resistentes. Es ideal para piezas tratadas térmicamente que requieren un acabado liso.

Componentes aeroespaciales

El torneado en duro se utiliza para el acabado de piezas de acero de alta resistencia, como ejes, superficies de apoyo y pasadores del tren de aterrizaje. Estas piezas deben soportar tensiones y desgaste, lo que las convierte en buenas candidatas para el torneado en duro.

Industria del automóvil

Los fabricantes de automóviles utilizan el torneado en duro para producir engranajes, ejes, piezas de transmisión y pistas de rodamientos. Estas piezas suelen endurecerse y deben cumplir estrictas especificaciones de tamaño y acabado superficial.

Industria de moldes y matrices

Las bases de los moldes, los machos y las plaquitas se fabrican a menudo con aceros templados para herramientas. El torneado en duro da forma a estas piezas después del tratamiento térmico. De este modo se evita la distorsión provocada por los ciclos térmicos posteriores al mecanizado.

Ingeniería general

El torneado en duro es una buena opción para cualquier taller que trabaje con series pequeñas o medianas de piezas templadas. Se utiliza para piezas hidráulicas, portaherramientas, husillos y mucho más.

Retos y limitaciones

El torneado en duro es decisivo, pero no es perfecto. Algunos trabajos siguen necesitando rectificado, y algunas piezas son demasiado difíciles o delicadas para este método.

Integridad de la superficie y microfisuras

El torneado en duro genera calor en el punto de contacto entre la herramienta y la pieza. Si no se controla, este calor puede provocar pequeñas grietas cerca de la superficie. Estas microfisuras pueden no ser visibles, pero pueden provocar el fallo prematuro de la pieza.

Algunos materiales, especialmente el acero para herramientas, son propensos a estos problemas. Los talleres deben controlar las condiciones de corte para mantener la superficie limpia y sin tensiones.

Desgaste de herramientas y control de procesos

Las herramientas de CBN y cerámica son resistentes, pero se desgastan rápidamente si se utilizan mal. Un mal control de la viruta, demasiado calor o máquinas inestables pueden acortar la vida útil de la herramienta.

A diferencia de las muelas abrasivas, las herramientas de torneado complejas no dan señales visuales cuando están desgastadas. Los talleres deben seguir de cerca el uso de las herramientas. La calidad de las piezas puede disminuir antes de que el operario se dé cuenta si no se dispone de un buen sistema de control.

No apto para todas las tolerancias o materiales

El torneado en duro funciona mejor para piezas redondas y simétricas con tolerancias moderadas. El rectificado sigue siendo mejor para tolerancias muy ajustadas inferiores a ±2 micras.

Tampoco funciona bien en algunos materiales, como el carburo de tungsteno, el acero inoxidable de gran dureza o metales blandos como el latón y el aluminio. Estos materiales requieren procesos o tipos de herramienta diferentes.

Torneado en duro frente a rectificado: Cuándo elegir cuál

Tanto el torneado en duro como el rectificado acaban las piezas templadas, pero funcionan de forma diferente. Cada uno tiene sus puntos fuertes. Saber cuándo utilizar cada proceso ayuda a mejorar la eficacia y los resultados.

Velocidad de eliminación de material

El torneado en duro elimina más material por pasada que el rectificado. Es más rápido para cortes de desbaste y semiacabado. El rectificado es más lento, pero más consistente en el acabado ultrafino.

Si el objetivo es la velocidad y un acabado decente, gana el torneado en duro. Si el objetivo es la ultraprecisión, el rectificado es más fiable.

Calidad superficial y tolerancia

El rectificado consigue mejores acabados superficiales -a menudo por debajo de Ra 0,2 µm- y tolerancias más estrictas. Es ideal para piezas de alta precisión, como pistas de rodamientos y componentes de válvulas.

El torneado en duro puede igualar estos niveles en algunos casos, pero no siempre. El acabado superficial con torneado en duro oscila entre Ra 0,2 y 0,4 µm, según la configuración y el material.

Comparación de energía y costes

El torneado en duro utiliza menos potencia y menos pasos. No necesita muelas especiales, herramientas de reavivado ni sistemas de refrigeración. Las máquinas son más flexibles y su funcionamiento suele costar menos.

El rectificado consume más energía, especialmente con sistemas de refrigeración y pasadas múltiples. Pero en algunos casos, el coste adicional merece la pena para obtener una tolerancia ultrafina y la integridad de la superficie.

Casos de uso ideales para cada uno

El torneado en duro es ideal para lotes pequeños y medianos, en los que la velocidad, el tiempo de preparación y la flexibilidad son importantes. Es adecuado para ejes, engranajes y casquillos endurecidos.

El rectificado es mejor para necesidades de alta precisión, tolerancias estrechas y piezas de superficie crítica. Suele utilizarse para el acabado tras el torneado en duro.

Conclusión

El torneado en duro es un método de mecanizado que elimina material del acero templado utilizando una herramienta de corte de una sola punta, a menudo en sustitución del rectificado. Funciona bien con piezas de dureza igual o superior a 45 HRC. El proceso ofrece velocidad, ahorro de costes y flexibilidad, especialmente en series de producción pequeñas y medianas.

¿Necesita ayuda con piezas metálicas mecanizadas de precisión o templadas? Contacte con nuestro equipo para obtener un presupuesto personalizado y asistencia experta.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.