El fresado frontal es un proceso de mecanizado que crea superficies lisas y planas en una pieza de trabajo. Elimina material utilizando una fresa giratoria con múltiples filos de corte. Este método es estándar en el mecanizado CNC y se utiliza ampliamente en la fabricación. Los ingenieros y maquinistas utilizan el fresado frontal para obtener dimensiones precisas y excelentes acabados superficiales.

El fresado frontal es una operación de mecanizado fundamental. Ayuda a crear superficies planas con precisión. El proceso implica el uso de una fresa que se desplaza por el material, cortando capas finas. Siga leyendo para saber cómo funciona, sus diferencias con otros métodos de fresado y consejos clave para obtener mejores resultados.

¿Qué es el fresado frontal?

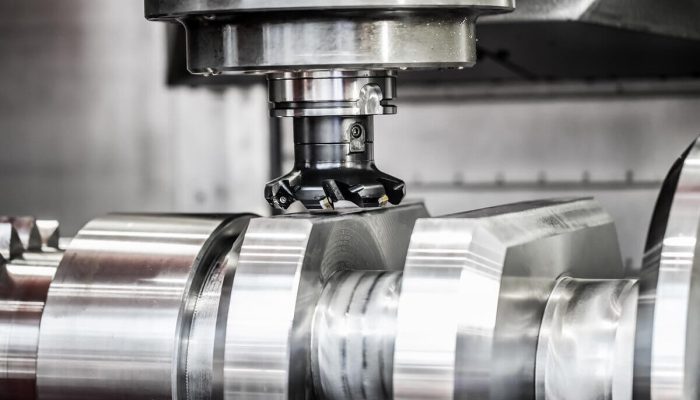

El fresado frontal es una técnica de mecanizado en la que una fresa multidentada elimina material de la superficie de una pieza. La herramienta de corte se desplaza perpendicularmente a la pieza, creando una superficie plana y lisa en una sola pasada. Los fabricantes utilizan este método para hacer superficies precisas y limpias con tolerancias estrechas en diversos materiales.

A diferencia del fresado periférico, en el que los filos de la herramienta realizan la mayor parte del corte, el fresado frontal utiliza múltiples plaquitas de corte para crear un acabado liso y uniforme. Este proceso se utiliza mucho en la fabricación para preparar superficies para su posterior mecanizado o montaje.

Componentes que intervienen en el fresado frontal

Fresas frontales

Las herramientas de fresado frontal presentan múltiples filos de corte, lo que permite una eliminación eficaz del material. Los tipos más comunes son:

- Molinos de conchas: Fresas de gran diámetro para grandes volúmenes de arranque de material.

- Fresas de plaquita indexable: Las plaquitas reemplazables prolongan la vida útil de la herramienta y reducen los costes.

- Fresas de metal duro: Ideal para trabajos de precisión y materiales duros.

Máquinas herramienta utilizadas (CNC frente a manual)

- Máquinas CNC: Ofrecen alta precisión, control automatizado y resultados repetibles. Lo mejor para tiradas de producción.

- Fresadoras manuales: Adecuadas para pequeños proyectos y trabajos a medida, pero requieren operarios cualificados.

Parámetros de corte en el fresado frontal

Velocidad cortante

Determina la velocidad de rotación de la fresa. Las velocidades más rápidas funcionan bien con materiales más blandos, mientras que los metales más duros requieren velocidades más lentas para evitar daños en la herramienta.

Tasa de alimentación

Controla la velocidad a la que la herramienta se desplaza por la pieza. Un mayor avance aumenta la eficiencia, pero puede reducir la calidad de la superficie.

Profundidad del corte

Indica cuánto material se elimina por pasada. Un corte más profundo elimina más material pero aumenta el desgaste de la herramienta y la carga de la máquina.

Refrigerante y lubricación en el fresado frontal

El refrigerante reduce la acumulación de calor, evita el desgaste de la herramienta y mejora el acabado superficial. También ayuda a eliminar las virutas, manteniendo limpia la zona de corte.

¿Cómo funciona el fresado frontal?

Una configuración adecuada y unos ajustes precisos son la clave para conseguir una superficie lisa y precisa. Cada paso influye en el resultado final, desde la colocación de la pieza hasta el ajuste de la máquina.

Posicionamiento de la pieza

La pieza debe sujetarse firmemente para evitar que se mueva durante el fresado. Una configuración estable garantiza cortes uniformes y evita las vibraciones, que pueden afectar al acabado superficial.

Posicionamiento de la fresadora

La alineación correcta de la fresa y la pieza de trabajo garantiza un arranque de material uniforme. El husillo debe estar centrado sobre la pieza de trabajo, y la herramienta debe ajustarse a la altura correcta.

Ajuste del avance y de la velocidad del cabezal

La optimización de los parámetros de corte mejora la eficacia y la vida útil de la herramienta. Factores a tener en cuenta:

- Velocidad del cabezal (RPM): Las velocidades más altas sirven para los materiales más blandos, mientras que los metales más duros necesitan velocidades más bajas para evitar el sobrecalentamiento.

- Velocidad de avance (pulgadas por minuto): Un avance lento mejora el acabado superficial, mientras que un avance rápido aumenta la productividad.

- Profundidad de corte: Los cortes ligeros son mejores para el acabado, mientras que los cortes más profundos eliminan más material en menos pasadas.

Mecanizado

Una vez finalizada la preparación, comienza el proceso de fresado. La fresa se acopla a la pieza y elimina el material capa a capa.

Ventajas del fresado frontal

El fresado frontal es una forma rápida y eficaz de conseguir superficies lisas y precisas. Mejora la productividad, prolonga la vida útil de la herramienta y garantiza una mejor calidad de la pieza.

Alta calidad superficial

El fresado frontal produce un acabado liso y uniforme con marcas de herramienta mínimas. Los múltiples filos de corte crean una superficie uniforme, reduciendo la necesidad de acabado adicional.

Eliminación eficaz del material

La gran superficie de corte permite una eliminación de material más rápida que otros métodos de fresado. Esto aumenta la velocidad de producción y reduce el tiempo de mecanizado.

Versatilidad en aplicaciones

El fresado frontal utiliza diversos materiales, como aluminio, acero y titanio. Se utiliza en las industrias de automoción, aeroespacial y de fabricación en general.

Mayor vida útil de la herramienta

Las plaquitas indexables y los recubrimientos avanzados prolongan la vida útil de la herramienta, reduciendo el tiempo de inactividad por cambio de herramienta. El uso adecuado de refrigerante y la optimización de los parámetros de corte aumentan aún más la durabilidad.

Mecanizado rentable

El fresado frontal maximiza la eficacia al reducir los residuos y minimizar la necesidad de reprocesado. La capacidad de eliminar grandes cantidades de material con rapidez reduce los costes de producción.

Tipos de operaciones de fresado frontal

Las distintas técnicas de fresado frontal proporcionan resultados variables en función del material, el acabado superficial y las necesidades de producción. Elegir el método correcto mejora la eficacia y la calidad de la pieza.

Fresado frontal general

El fresado frontal general es el método de mecanizado más común para crear superficies planas. Los fabricantes utilizan fresas frontales estándar con múltiples plaquitas para eliminar material de las piezas. Esta versátil técnica funciona con distintos materiales y aplicaciones.

Fresado frontal de alta resistencia

El fresado frontal para trabajos pesados aborda condiciones de mecanizado difíciles con herramientas especializadas. Esta operación elimina grandes cantidades de material rápidamente y se utiliza a menudo en operaciones de desbaste o cuando se trabaja con materiales complejos como el acero templado. Las fresas para trabajos pesados incorporan plaquitas robustas con aristas de corte más sustanciales y geometrías más anchas.

Fresado de alto avance

El fresado de alto avance representa un método avanzado de arranque de material. Este método utiliza plaquitas especialmente diseñadas para mayores velocidades de avance y menores fuerzas de corte. La técnica funciona excepcionalmente bien para crear superficies planas o eliminar grandes volúmenes de material.

Acabado con inserciones de limpiaparabrisas

Las plaquitas Wiper ofrecen una solución especializada para conseguir acabados superficiales excepcionales. Estas exclusivas herramientas de corte incorporan un filo de corte modificado que alisa la superficie durante la pasada final de mecanizado. A diferencia de las plaquitas estándar, las plaquitas wiper crean superficies muy lisas con un procesamiento adicional mínimo.

Diferencias entre el fresado frontal y el fresado periférico

Fresado frontal y fresado periférico sirven para distintos fines en el mecanizado. Comprender sus diferencias ayuda a seleccionar el método adecuado para aplicaciones específicas.

Engranaje de la herramienta y mecánica de corte

- Fresado frontal: La cara de la fresa engrana con la pieza de trabajo, eliminando material de la superficie superior. Utiliza múltiples filos de corte para crear un acabado liso y uniforme.

- Fresado periférico: Los bordes de la fresa (periferia) realizan la mayor parte del corte, dando forma a los lados de la pieza o creando ranuras y contornos. Es útil para perfilar y realizar cortes profundos.

Consideraciones específicas de la aplicación

- Fresado frontal: Ideal para conseguir superficies planas, preparar materiales para su posterior mecanizado y acabar grandes superficies.

- Fresado periférico: Se utiliza para cortar ranuras profundas, conformar formas complejas y mecanizar características como hombros y cavidades.

Acabado superficial y precisión

- Fresado frontal: Produce un acabado superficial más fino con plaquitas rascadoras o técnicas de alto avance. Garantiza la planitud y la consistencia.

- Fresado periférico: De este modo pueden conseguirse características detalladas, pero pueden quedar marcas visibles de la herramienta. Puede ser necesario un acabado adicional para aplicaciones de alta precisión.

Retos comunes en el fresado frontal

El fresado frontal proporciona superficies lisas, pero problemas como el desgaste de la herramienta, las vibraciones y la acumulación de calor pueden afectar a la calidad y la eficacia. Una configuración y unos ajustes adecuados ayudan a minimizar estos problemas.

Desgaste y rotura de herramientas

- Las elevadas fuerzas de corte y la mala evacuación de la viruta provocan un desgaste prematuro de la herramienta.

- El uso de una calidad de plaquita o unos parámetros de corte incorrectos provoca roturas.

- Solución: Elegir el material de plaquita adecuado, optimizar la velocidad y los avances y garantizar un uso correcto del refrigerante.

Vibración y parloteo

- Los ajustes flojos o las fuerzas de corte excesivas crean vibraciones que afectan a la precisión.

- La vibración deja marcas irregulares en la herramienta y reduce la calidad de la superficie.

- Solución: Asegure la pieza correctamente, utilice voladizos de herramienta más cortos y ajuste la velocidad del husillo.

Generación de calor y daños en la pieza

- Las altas velocidades y los cortes agresivos causan sobrecalentamiento, lo que provoca dilatación térmica y distorsión del material.

- Un calor excesivo acorta la vida útil de la herramienta y afecta al acabado superficial.

- Solución: Utilice el refrigerante adecuado, optimice la velocidad de corte y reduzca la profundidad de corte si es necesario.

Consejos prácticos para optimizar el fresado frontal

La optimización del fresado frontal mejora la eficacia del mecanizado, prolonga la vida útil de la herramienta y garantiza la calidad de la superficie. La selección adecuada de la fresa, unos parámetros de corte precisos y una sujeción práctica del trabajo son fundamentales para obtener un alto rendimiento.

Elegir la cortadora adecuada

- Insertar Geometría y Grado: Utilice plaquitas de metal duro con recubrimiento de CVD para operaciones de acero rápido y fundición y plaquitas con recubrimiento de PVD para acero inoxidable y aluminio. Las plaquitas rascadoras mejoran el acabado superficial.

- Diámetro del cortador: Elija una fresa de 1,3 a 1,6 veces la anchura de la pieza para obtener una eficacia óptima. Las fresas más grandes aumentan la estabilidad, pero requieren una mayor potencia del husillo.

- Ángulo de plomo: Un ángulo de avance de 45 grados reduce las fuerzas de corte y prolonga la vida útil de la herramienta, mientras que una fresa de 90 grados es mejor para mecanizar hombros.

Ajuste de los parámetros de corte

- Velocidad de corte (Vc): Para plaquitas de metal duro, utilice 250-400 m/min para acero, 150-300 m/min para acero inoxidable y 500-800 m/min para aluminio.

- Avance por diente (fz): Mantener 0,08-0,2 mm/diente para acabado y 0,2-0,6 mm/diente para desbaste. Un avance mayor mejora la eliminación de material, pero puede reducir la calidad del acabado.

- Profundidad de corte (ap): Utilice 0,5-2 mm para acabado y 2-6 mm para desbaste. Una profundidad excesiva aumenta el desgaste de la herramienta y la carga del husillo.

Mejores prácticas de sujeción de piezas

- Estabilidad de la pieza de trabajo: Utilice tornillos de banco de precisión o sistemas de sujeción con al menos 80% de superficie de contacto para reducir las vibraciones. Una mala sujeción de la pieza puede provocar vibraciones e imprecisiones dimensionales.

- Rigidez de la máquina: Para evitar cortes desiguales, asegúrese de que la excentricidad del husillo es inferior a 5 micras y verifique la alineación de la máquina.

- Dirección de corte: El fresado convencional reduce la desviación de la herramienta, mientras que el fresado ascendente mejora el acabado superficial y la vida útil de la herramienta cuando se utilizan máquinas CNC.

Mantenimiento y prolongación de la vida útil de las herramientas

- Control del desgaste de las plaquitas: Sustituya las plaquitas cuando el desgaste del flanco alcance 0,3 mm o el astillado supere 0,2 mm para evitar roturas repentinas.

- Selección de refrigerante: Utilice refrigerantes a base de emulsión para el fresado frontal en general y refrigeración por aire o nebulización para el aluminio a fin de evitar la dilatación térmica.

- Limpieza de herramientas: Elimine los bordes acumulados (BUE) y la soldadura de virutas con sistemas de limpieza por ultrasonidos o con cepillos para mantener la eficacia del corte.

Conclusión

El fresado frontal es un proceso de mecanizado clave para producir superficies planas de alta precisión y eficiencia; elegir la fresa adecuada, optimizar los parámetros de corte y garantizar una sujeción correcta del trabajo influye significativamente en el rendimiento. La gestión del desgaste de la herramienta, las vibraciones y la acumulación de calor prolonga la vida útil de la herramienta y mantiene la calidad de la superficie.

¿Busca soluciones de fresado frontal de precisión? En Shengen, ofrecemos servicios de mecanizado de alta calidad con orientación experta sobre las mejores técnicas de fresado para su proyecto. Contáctenos hoy mismo para hablar de sus necesidades y obtener un presupuesto competitivo.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.