¿Tiene dificultades para conseguir cortes ultraprecisos en materiales duros? ¿Frustrado por los métodos tradicionales que no consiguen cumplir tolerancias estrictas? El corte por electroerosión por hilo ofrece la solución. Este avanzado proceso de mecanizado revoluciona las industrias al ofrecer una precisión inigualable en diseños complejos y materiales difíciles.

¿Está preparado para saber más sobre cómo esta innovadora técnica puede mejorar su proceso de fabricación? Siga leyendo para conocer las ventajas y aplicaciones del corte por electroerosión por hilo.

¿Qué es la electroerosión por hilo?

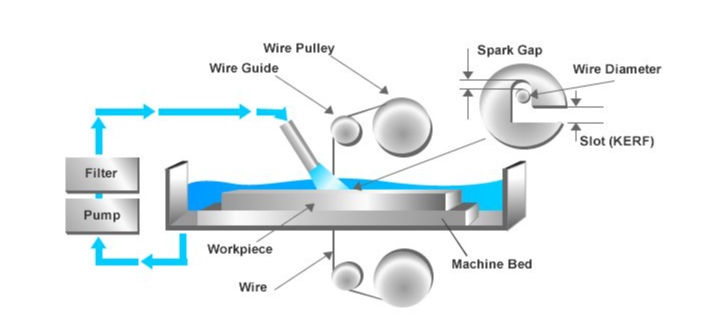

El corte por electroerosión por hilo es un proceso especializado de descarga eléctrica. La electroerosión por hilo emplea un hilo fino cargado eléctricamente para cortar metales conductores mediante chispas eléctricas controladas. El proceso sumerge la pieza en agua desionizada mientras el hilo crea cortes precisos sin contacto directo.

Este método sin contacto permite moldear materiales preendurecidos sin tratamiento térmico.

¿Cómo funciona la electroerosión por hilo?

La electroerosión por hilo es un proceso de mecanizado de precisión que se basa en descargas eléctricas para eliminar material. Veamos cómo funciona este fascinante proceso.

El proceso explicado: Descarga eléctrica y eliminación de material

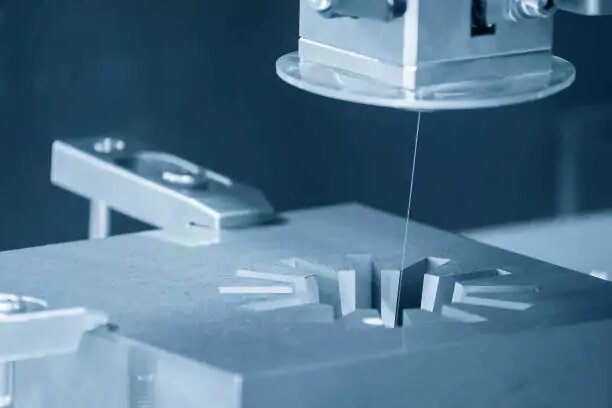

En el corte por electroerosión por hilo, se pasa un alambre fino, normalmente de latón, a través del material que se va a cortar. El hilo se carga de electricidad y, a medida que avanza por la trayectoria programada, genera una serie de chispas. Estas chispas están tan calientes que funden y vaporizan pequeñas secciones del material, creando cortes precisos.

Pasos de una operación de electroerosión

- Configurar: La pieza se coloca firmemente en la máquina y el hilo se enhebra a través del material.

- Programación: Se crea un programa informático para controlar la trayectoria que seguirá el alambre, determinando la forma y las dimensiones del corte.

- Mecanizado: El hilo se desplaza a lo largo de la trayectoria programada, creando una serie de descargas eléctricas que erosionan el material. Se utiliza líquido dieléctrico para enfriar y limpiar la zona.

- Acabado: Una vez finalizado el corte, se retira la pieza y se realizan los últimos ajustes o procesos de acabado para garantizar la calidad deseada.

Componentes de una máquina de electroerosión por hilo

Las máquinas de electroerosión por hilo son complejas y dependen de varios componentes clave que trabajan en armonía para lograr cortes de alta precisión. A continuación se describen los componentes esenciales de una máquina de electroerosión por hilo.

Herramientas CNC

En el corazón de una máquina de electroerosión por hilo se encuentra el sistema CNC, que dirige el movimiento del hilo y el funcionamiento general de la máquina. El sistema CNC interpreta el diseño y la programación, guiando el hilo con extrema precisión.

Fuente de alimentación

La fuente de alimentación de una máquina de electroerosión por hilo es la responsable de generar las descargas eléctricas que erosionan el material. La fuente de alimentación envía impulsos de energía eléctrica a través del alambre, lo que genera chispas que funden pequeñas porciones de la pieza.

Alambre

Fabricado normalmente en latón o cobre, el alambre actúa como electrodo a través del cual pasan las descargas eléctricas para cortar el material. El alambre es muy fino (suele tener entre 0,1 y 0,3 mm de diámetro) y se mueve continuamente a través de la pieza.

Medio dieléctrico

El medio dieléctrico, a menudo un aceite especialmente formulado o agua desionizada, se utiliza para enfriar y limpiar la zona que rodea el hilo y la pieza de trabajo. El fluido dieléctrico evita la formación de arcos entre el hilo y la pieza, estabiliza el proceso de corte y arrastra los residuos generados por las chispas.

Electrodos

Los electrodos pueden utilizarse para dar forma a características específicas, como la formación de agujeros o contornos intrincados. Estos electrodos conducen la electricidad a la pieza y generan las descargas necesarias para eliminar el material.

Diferencias entre la electroerosión por hilo y la electroerosión convencional

Aunque tanto la electroerosión por hilo como la electroerosión convencional forman parte de la misma familia de procesos de mecanizado por descarga eléctrica, difieren en aspectos clave que afectan a su rendimiento y aplicación. Veamos cómo se comparan en varios aspectos importantes.

Electrodo

La electroerosión por hilo utiliza un hilo metálico fino que se mueve continuamente entre guías de diamante, mientras que la electroerosión convencional emplea electrodos sólidos fabricados con materiales conductores como el grafito o el cobre.

El electrodo de hilo permite realizar cortes más precisos y patrones más complejos, mientras que los electrodos de electroerosión convencionales deben preformarse para adaptarse a la forma de cavidad deseada.

Velocidad de mecanizado

La electroerosión por hilo ofrece tiempos de preparación y producción más rápidos, ya que no requiere herramientas personalizadas ni conformado de electrodos. La electroerosión convencional requiere electrodos especialmente formados antes de iniciar el mecanizado, lo que aumenta el tiempo total de procesamiento.

Precisión

Cuando se trata de precisión, la electroerosión por hilo destaca. El movimiento continuo del hilo permite realizar cortes increíblemente precisos con tolerancias a menudo de hasta 0,002 mm o incluso más ajustadas, por lo que resulta ideal para diseños muy intrincados.

La electroerosión convencional también puede lograr una buena precisión, pero en general es menos precisa que la electroerosión por hilo, especialmente en cortes más detallados o complejos.

Ventajas e inconvenientes del mecanizado por electroerosión por hilo

El mecanizado por electroerosión por hilo ofrece muchas ventajas, sobre todo en términos de precisión y versatilidad. Sin embargo, como cualquier proceso de fabricación, tiene sus limitaciones. A continuación desglosamos los pros y los contras de utilizar la electroerosión por hilo para sus necesidades de mecanizado.

Ventajas del mecanizado por electroerosión por hilo

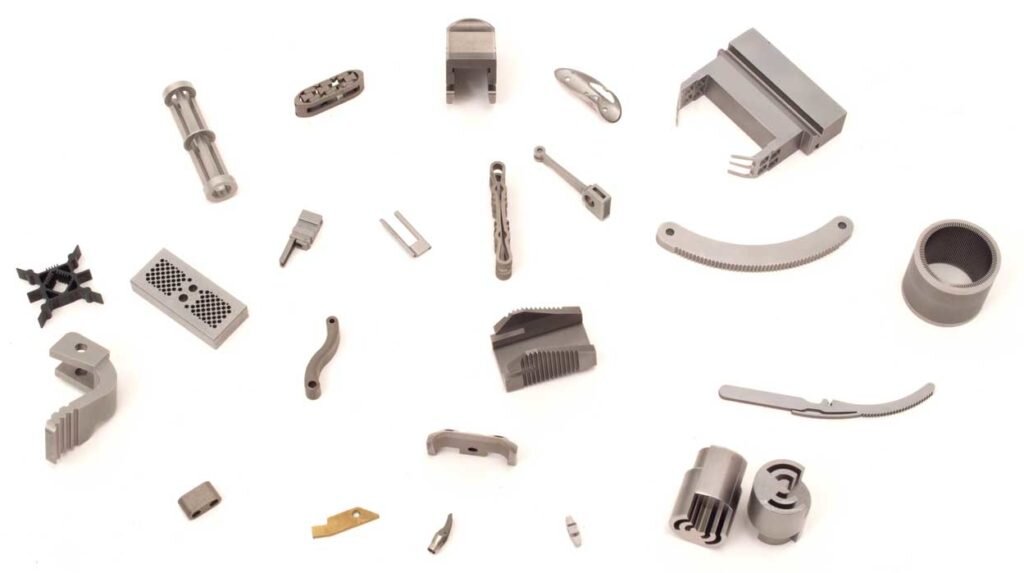

- Alta precisión: La electroerosión por hilo consigue tolerancias extremadamente estrechas (±0,0001 pulgadas), lo que la hace ideal para diseños intrincados y geometrías complejas.

- Sin tensión mecánica: El proceso sin contacto garantiza que no se produzcan deformaciones ni tensiones en la pieza, preservando su integridad.

- Versatilidad: Puede cortar con facilidad materiales duros como el tungsteno, el titanio y el acero para herramientas, incluso en su estado preendurecido.

- Acabado sin rebabas: El proceso produce superficies lisas sin rebabasreduciendo la necesidad de un acabado secundario.

- Eficacia de la configuración única: Se pueden conseguir formas complejas en una sola configuración, eliminando la necesidad de múltiples procesos de mecanizado.

Contras del mecanizado por electroerosión por hilo

- Limitación material: Sólo se pueden mecanizar materiales conductores, excluyendo plásticos, materiales compuestos y materiales no metálicos.

- Costes elevados: Los consumibles como cables y fluidos dieléctricos, junto con el consumo de electricidad, aumentan los costes operativos.

- Efectos térmicos: El proceso puede crear una zona afectada por el calor (ZAC) o una capa de óxido en determinados materiales, lo que requiere una limpieza o un tratamiento adicionales.

- Requisitos de mantenimiento: El mantenimiento regular de cables, filtros y sistemas dieléctricos es necesario para mantener el rendimiento de la máquina.

Materiales adecuados para la electroerosión

La electroerosión por hilo es especialmente eficaz para cortar determinados tipos de materiales. Su capacidad para trabajar con materiales resistentes la convierte en la opción preferida en industrias que requieren gran precisión. Exploremos los materiales más adecuados para la electroerosión y los factores que hay que tener en cuenta al seleccionarlos.

Materiales conductores: Elecciones comunes para electroerosión

La electroerosión por hilo requiere materiales conductores de la electricidad porque el proceso de corte se basa en descargas eléctricas. Los materiales más comunes para la electroerosión son:

- Herramienta de acero: Conocido por su dureza y durabilidad, se utiliza a menudo en matrices y moldes.

- Aleaciones de titanio: Ligero y resistente, ideal para las industrias aeroespacial y médica.

- Carburo de tungsteno: Extremadamente duro, adecuado para aplicaciones de utillaje.

- Cobre y Latón: Altamente conductor, se utiliza para acabados finos pero puede generar más residuos.

- Inconel y Hastelloy: Superaleaciones resistentes al calor y la corrosión, a menudo utilizadas en entornos sometidos a grandes esfuerzos, como el aeroespacial.

Consideraciones sobre el tamaño de la pieza y el grosor del material

Al elegir los materiales para la electroerosión, hay que tener en cuenta el tamaño y el grosor de la pieza:

- Espesor del material: Aunque la electroerosión por hilo es eficaz para cortar una amplia gama de espesores de material, su eficacia disminuye a medida que aumenta el espesor. El corte de materiales gruesos requiere más tiempo y puede ser necesario sustituir el hilo con más frecuencia.

- Tamaño de la pieza de trabajo: Las máquinas de electroerosión de mayor tamaño admiten piezas más grandes, pero es importante recordar que los componentes de mayor tamaño también requerirán tiempos de corte más largos. La precisión del corte puede mantenerse incluso con piezas grandes, pero existen limitaciones en términos de velocidad y rentabilidad cuando se aumenta la producción.

EDM en diferentes industrias

La capacidad de la electroerosión por hilo para lograr una alta precisión y cortar materiales duros la convierte en una herramienta valiosa en diversos sectores. Veamos cómo se aplica la electroerosión por hilo en algunos sectores clave.

Industria del automóvil

- Componentes de precisión para motores: La electroerosión permite fabricar piezas de motor con geometrías complejas y tolerancias estrechas, como inyectores de combustible y pistones.

- Componentes de freno: La electroerosión garantiza piezas de freno robustas y fiables que pueden soportar condiciones extremas y un uso repetido.

- Moldes de inyección y fundición a presión: Se utiliza para crear moldes con detalles intrincados para piezas de automoción como salpicaderos y parachoques.

- Componentes para vehículos eléctricos: EDM fabrica núcleos de motor, conectores de batería y otras piezas específicas para vehículos eléctricos con gran precisión.

Industria médica

- Instrumentos quirúrgicos: La electroerosión crea características intrincadas y pequeños orificios en herramientas quirúrgicas con gran precisión.

- Implantes médicos: Se utiliza para mecanizar metales duros como el titanio para implantes ortopédicos (por ejemplo, prótesis de cadera y rodilla).

- Herramientas dentales: Produce coronas, puentes y pilares con excelente acabados superficiales.

- Características del complejo: Ideal para el mecanizado de componentes que requieren tolerancias estrechas y una calidad superficial superior.

Industria aeroespacial

- Álabes de turbina: La electroerosión mecaniza orificios de refrigeración en álabes de turbinas fabricados con superaleaciones, garantizando su fiabilidad a altas temperaturas.

- Componentes del motor: Produce piezas precisas para motores a reacción, como inyectores de combustible y discos compresores.

- Piezas estructurales: Crea soportes, armazones y refuerzos que exigen gran precisión para la seguridad de las aeronaves.

- Sistemas de aviónica: Fabrica carcasas, conectores y conjuntos críticos para sistemas electrónicos.

¿Cuáles son los factores clave que hay que tener en cuenta al utilizar la electroerosión por hilo?

Cuando se utiliza la electroerosión por hilo, hay varios factores críticos que pueden afectar a la eficacia y precisión del proceso. Una atención adecuada a estos elementos garantiza unos resultados óptimos y prolonga la vida útil de su equipo. He aquí algunas consideraciones clave.

Elección del cable

- Material: El latón se utiliza habitualmente por su rentabilidad y conductividad, mientras que los alambres recubiertos (por ejemplo, cincados o estratificados) proporcionan velocidades de corte más rápidas y mejores acabados superficiales.

- Diámetro: Los alambres más finos permiten una mayor precisión, pero son propensos a romperse, lo que requiere velocidades de corte más lentas. Los diámetros habituales oscilan entre 0,0008″ y 0,012″.

- Resistencia a la tracción: Los alambres de alta resistencia a la rotura bajo tensión permiten cortes más rápidos y agresivos.

Configuración de energía

- Duración del impulso y corriente: El ajuste de estos parámetros afecta a la velocidad de corte, al acabado superficial y al desgaste del hilo. Una corriente más alta aumenta la velocidad pero puede reducir la precisión.

- Ciclo de trabajo: El equilibrio entre el tiempo de encendido y el tiempo de apagado garantiza una generación de chispa constante al tiempo que evita el sobrecalentamiento o la rotura del cable.

- Voltaje: Los ajustes de tensión adecuados mejoran la eficacia de corte y la estabilidad en el hueco de chispa.

Posicionamiento del material

- Estabilidad: La sujeción segura de la pieza evita que se mueva durante el mecanizado, garantizando cortes precisos.

- Enjuague: La correcta alineación con el flujo de fluido dieléctrico elimina eficazmente los residuos, reduciendo el desgaste del alambre y manteniendo la precisión.

- Consideraciones sobre el grosor: Los materiales más gruesos requieren velocidades de corte más lentas y ajustes cuidadosos de los parámetros para mantener la precisión.

Conclusión

El corte por electroerosión por hilo es un proceso muy eficaz para conseguir cortes de precisión en materiales duros y conductores. Tiene la capacidad de crear formas complejas y tolerancias estrechas sin presión mecánica. Factores clave como la selección del hilo, los ajustes de potencia y la colocación del material desempeñan un papel importante para garantizar el éxito de la operación.

¿Le interesa saber cómo la electroerosión por hilo puede mejorar su proceso de fabricación? Contáctenos hoy mismo para hablar de las necesidades de su proyecto y obtener asesoramiento experto adaptado a sus requisitos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.