Los fabricantes de chapas metálicas se enfrentan a la presión constante de entregar piezas precisas y rentables cumpliendo plazos ajustados. Elegir la técnica de punzonado adecuada puede marcar la diferencia entre el éxito del proyecto y costosos retrasos cuando se trabaja con aluminio. La creciente demanda de componentes ligeros y duraderos ha convertido el punzonado de aluminio en un proceso crítico en todos los sectores.

¿Desea dominar los aspectos técnicos del punzonado de aluminio y descubrir cómo puede revolucionar su proceso de fabricación? En las siguientes secciones se desglosa todo, desde las técnicas básicas hasta las aplicaciones avanzadas.

¿Qué es el punzonado de aluminio?

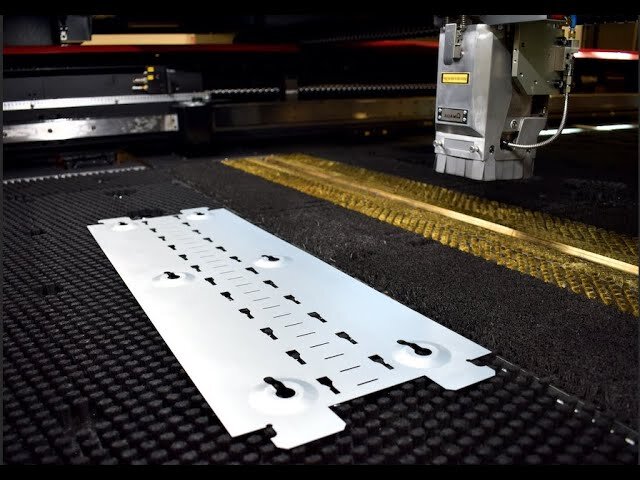

El punzonado de aluminio se refiere al uso de una punzonadora para forzar una herramienta de punzonado a través de una lámina de aluminio, creando agujeros o formas específicas. Esta técnica puede realizarse en láminas individuales y en rollos continuos de aluminio, lo que se conoce como punzonado de bobinas.

El proceso se caracteriza por su capacidad para producir rápidamente grandes volúmenes de piezas precisas minimizando el desperdicio de material. En función de la complejidad y el grosor del material que se procese, la punzonadora puede ser mecánica o hidráulica.

Proceso de punzonado de aluminio paso a paso

He aquí un desglose paso a paso del proceso de punzonado del aluminio:.

Paso 1: Preparación del material

Elija el grosor y la calidad de aluminio adecuados para el proyecto. Limpie la chapa para eliminar cualquier contaminante que pudiera afectar a la calidad de los agujeros perforados. Una vez seleccionada, corte la chapa en tamaños manejables si es necesario.

Paso 2: Diseño

Los ingenieros crean planos detallados o modelos CAD en los que se especifican la ubicación de los orificios, su tamaño y otras características necesarias.

Paso 3: Configurar la punzonadora

Una vez finalizado el diseño, el siguiente paso es configurar la punzonadora. Esto incluye instalar los juegos de punzones y matrices correctos que se ajusten a las especificaciones del diseño.

Paso 4: Colocar la lámina de aluminio

Una vez preparada la máquina, la chapa de aluminio se coloca en la punzonadora. Los mecanismos de sujeción fijan la chapa en su sitio para evitar que se mueva durante el punzonado.

Paso 5: Perforación

Cuando se activa la punzonadora, se aplica fuerza para impulsar el punzón a través de la chapa de aluminio, creando agujeros o formas según el diseño.

Paso 6: Inspección posterior a la perforación

Tras el punzonado, compruebe el tamaño, la forma y la posición de los orificios.

Tipos de punzonadoras

Las punzonadoras son herramientas esenciales en la fabricación de metales, y las hay de varios tipos para adaptarse a las distintas necesidades de producción.

Punzonadoras manuales frente a punzonadoras automáticas

Estas máquinas requieren la intervención humana para perforar agujeros o formas en chapas metálicas. Suelen ser más sencillas y menos caras, por lo que son adecuadas para proyectos a pequeña escala o tareas de bricolaje.

Las punzonadoras automáticas pueden funcionar continuamente con una intervención humana mínima, lo que las hace ideales para la producción de grandes volúmenes. Utilizan programación avanzada para ejecutar diseños complejos con tolerancias ajustadas, lo que garantiza una calidad uniforme en todas las piezas.

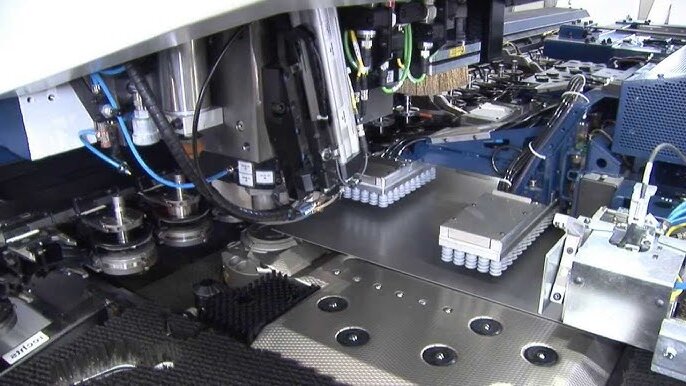

Punzonadoras CNC

Las punzonadoras CNC representan la cúspide de la tecnología de punzonado moderna. Funcionan mediante sistemas controlados por ordenador que permiten realizar operaciones de punzonado precisas y complejas.

Ventajas y desventajas del punzonado de aluminio

El punzonado de aluminio es una técnica de fabricación muy utilizada y conocida por su eficacia y precisión. Sin embargo, como cualquier proceso, tiene ventajas e inconvenientes que los fabricantes deben tener en cuenta.

Ventajas del punzonado de aluminio

- Velocidad y eficacia: El punzonado de aluminio permite producir rápidamente piezas de gran tamaño. El proceso está diseñado para operaciones de alta velocidad, por lo que resulta ideal para la producción en serie.

- Relación coste-eficacia: El punzonado de aluminio puede resultar más económico que otros métodos para tiradas de gran volumen.

- Precisión: Las punzonadoras CNC ofrecen una gran precisión, lo que permite crear formas y características complejas con un error mínimo.

- Reducción del desperdicio de material: El proceso de punzonado utiliza eficazmente el material, ya que sólo extrae las formas necesarias de la chapa de aluminio.

Desventajas del punzonado de aluminio

- Formación de rebabas: Un problema común con el punzonado de aluminio es la formación de rebabas-bordes irregulares o protuberancias en las piezas perforadas.

- Desgaste de herramientas: Aunque el aluminio es más blando que muchos metales, puede ser abrasivo.

- Deformación del material: La blandura del aluminio puede provocar deformaciones alrededor de las zonas punzonadas, principalmente si se utilizan holguras incorrectas del punzón y la matriz.

Factores clave que influyen en el punzonado de aluminio

Comprender los factores clave que influyen en el punzonado del aluminio es esencial para lograr resultados óptimos en los procesos de fabricación. He aquí algunos de sus principales factores:

Espesor del material y su efecto en el punzonado

El grosor del material es un factor crítico en el punzonado de aluminio. El grosor de la chapa de aluminio afecta directamente a la fuerza necesaria para el punzonado y a la elección de la maquinaria.

Precisión y mantenimiento de herramientas

La precisión de las herramientas desempeña un papel importante en el éxito de las operaciones de punzonado de aluminio. Un mantenimiento adecuado de las herramientas garantiza una producción de alta calidad y una vida útil prolongada.

Velocidad y eficacia de perforación

La velocidad de punzonado afecta significativamente a la eficiencia global de la producción. La velocidad a la que funciona el punzón afecta a los tiempos de ciclo y a la calidad de las piezas punzonadas.

Técnicas estándar para el punzonado de aluminio

El punzonado de aluminio es un método versátil y eficaz que se utiliza en diversos procesos de fabricación. Conocer las técnicas disponibles puede ayudar a los fabricantes a seleccionar el mejor enfoque para sus necesidades específicas.

Técnicas convencionales de golpeo

Las técnicas de punzonado convencionales utilizan punzonadoras para crear agujeros o formas en las chapas de aluminio. Este método suele incluir:

- Punzonado mecánico: Utilizando un medio accionado mecánicamente, esta técnica es conocida por su velocidad y eficacia. Utiliza un mecanismo de manivela o engranaje para realizar perforaciones rápidas, lo que la hace ideal para tiradas de producción de gran volumen.

- Punzonado hidráulico: El punzonado hidráulico ofrece un mayor control y potencia, lo que le permite manipular materiales más gruesos y formas más complejas que el punzonado mecánico.

Métodos de punzonado de alta velocidad

Las técnicas de punzonado de alta velocidad están diseñadas para una producción rápida manteniendo la precisión. Las características clave incluyen:

- Prensas punzonadoras de torreta: Estas máquinas alojan varios conjuntos de punzones y matrices en una torreta giratoria, lo que permite cambiar rápidamente las herramientas y procesar con eficacia diversos diseños.

- Sistemas de alimentación continua: En las configuraciones de alta velocidad, las chapas de aluminio se alimentan continuamente a través de la punzonadora, lo que permite una producción ininterrumpida.

Punzonado de precisión para diseños complejos

Las técnicas de punzonado de precisión se centran en la creación de formas y características complejas en componentes de aluminio. Esto incluye:

- Punzonado CNC: Las punzonadoras CNC ofrecen una precisión y flexibilidad excepcionales. Pueden ejecutar geometrías complejas con tolerancias ajustadas, lo que las hace idóneas para diseños detallados que requieren gran precisión.

- Mordisqueando: Esta técnica consiste en superponer pequeños punzones para crear formas más grandes o complejas. Mordisqueando permite una mayor flexibilidad de diseño, pero puede dar lugar a bordes más rugosos que requieran procesos de acabado adicionales.

Aplicaciones del punzonado de aluminio

El punzonado de aluminio encuentra aplicaciones en diversos sectores gracias a su versatilidad:

- Industria del automóvil: Se utiliza para crear componentes ligeros que contribuyen a la eficiencia del combustible.

- Sector aeroespacial: Esencial para la fabricación de piezas que requieren una elevada relación resistencia/peso.

- Fabricación de productos electrónicos: Se emplea en la fabricación de cajas y soportes que alojan componentes electrónicos.

Prácticas recomendadas para el punzonado de aluminio

La aplicación de las mejores prácticas en el punzonado de aluminio puede mejorar significativamente la calidad de la producción, la eficacia y la longevidad de las herramientas. He aquí algunas consideraciones clave.

Ajustes óptimos de perforación

Establecer los parámetros correctos para su operación de punzonado es crucial para lograr resultados consistentes. Los factores clave son:

- Liquidación de punzones y matrices: Asegúrese de que la holgura entre el punzón y la matriz es la adecuada para el espesor y el tipo de aluminio utilizado. Una holgura típica es de unos 3% a 8% del espesor del material.

- Velocidad de perforación: Ajuste la velocidad de la operación de punzonado en función del grosor del material y la complejidad del diseño.

- Lubricación: Utilice lubricantes adecuados diseñados para aluminio a fin de reducir la fricción y evitar el gripado.

Elegir las herramientas de perforación adecuadas

Seleccionar las herramientas adecuadas es vital para un punzonado eficaz del aluminio. Tenga en cuenta lo siguiente:

- Material de la herramienta: Utilice materiales para herramientas de alta calidad, como el carburo o los aceros revestidos, que ofrecen una mayor durabilidad y resistencia al desgaste.

- Diseño de herramientas: Elija punzones y matrices diseñados específicamente para aplicaciones de aluminio.

- Afilado regular: Mantenga las herramientas afiladas aplicando un programa regular de afilado. Los punzones desafilados requieren más fuerza, lo que aumenta el desgaste tanto de las herramientas como de las máquinas y compromete la calidad del corte.

Mantenimiento regular para obtener mejores resultados

Unas prácticas de mantenimiento constantes son cruciales para garantizar la longevidad y eficacia de sus punzonadoras:

- Limpieza: Establezca un programa de limpieza rutinaria para eliminar los residuos, el polvo y las virutas metálicas de los componentes de la máquina.

- Comprobaciones de alineación: Compruebe y ajuste periódicamente la alineación de los punzones y las matrices para garantizar cortes precisos.

- Inspección: Realice inspecciones frecuentes de las herramientas para detectar signos de desgaste o daños.

Conclusión

El punzonado de aluminio es un proceso vital en la fabricación que combina eficacia, precisión y versatilidad. Conociendo las distintas técnicas, los factores que influyen en el proceso y las mejores prácticas, los fabricantes pueden optimizar sus operaciones para mejorar la calidad y la productividad.

No dude en ponerse en contacto con nosotros si desea mejorar sus capacidades de punzonado de aluminio o si tiene requisitos específicos para un proyecto. Contáctenos hoy mismo para hablar de cómo podemos satisfacer sus necesidades de fabricación y ayudarle a alcanzar sus objetivos de producción.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.