Los problemas de calidad asolan a diario los procesos de fabricación y cuestan a las empresas millones en retiradas y reparaciones. Los ensayos no destructivos (END) examinan materiales y componentes sin causar daños, detectando defectos antes de que se conviertan en fallos catastróficos.

Los métodos END revelan defectos ocultos preservando la integridad del producto. Técnicas avanzadas como los ensayos por ultrasonidos, la radiografía y la inspección por partículas magnéticas ayudan a los fabricantes a detectar posibles problemas en una fase temprana, reduciendo los residuos y garantizando la fiabilidad del producto. Este enfoque proactivo ahorra tiempo y recursos.

¿Desea dominar los métodos END que podrían revolucionar su control de calidad? Exploremos las técnicas de los principales fabricantes para lograr índices de calidad casi perfectos.

¿Qué son los ensayos no destructivos?

Los ensayos no destructivos (END) son técnicas de ensayo que examinan y evalúan materiales, componentes o sistemas sin causar daños ni alterar sus propiedades. Estas propiedades incluyen la resistencia, la integridad, el aspecto, la resistencia a la corrosión, la conductividad, la resistencia al desgaste y la tenacidad.

En la industria, esta metodología de ensayo se conoce con varios nombres diferentes. Por ejemplo, evaluación no destructiva, análisis no destructivo, examen no destructivo o inspección no destructiva.

Una característica clave de los END es que el producto sometido a ensayo sigue siendo totalmente funcional después de la prueba. El proceso de ensayo no causa ningún efecto perjudicial en la muestra, por lo que el producto puede seguir utilizándose con normalidad tras la inspección.

Los END pueden realizarse mediante un único proceso de ensayo o mediante múltiples técnicas. La elección depende de los requisitos de inspección, y la combinación de distintas técnicas ayuda a recopilar información exhaustiva sobre las características del producto.

¿Por qué son esenciales los ensayos no destructivos?

Los END desempeñan un papel vital en la industria moderna al examinar materiales y componentes sin comprometer su integridad. Mediante métodos de inspección avanzados, los END ayudan a prevenir fallos, reducir costes y mantener la excelencia operativa en múltiples sectores.

Seguridad y garantía de calidad

Los END detectan problemas potenciales antes de que se conviertan en fallos catastróficos, protegiendo al personal y los equipos. La técnica identifica defectos ocultos no visibles a simple vista, como defectos internos, grietas y corrosión.

Rentabilidad y eficiencia

Los estudios demuestran que la aplicación de protocolos regulares de END puede reducir los costes de mantenimiento hasta en 30% y prolongar la vida útil de las infraestructuras críticas en 20%. Inspeccionar los componentes sin desmontarlos ni pararlos permite evaluarlos en tiempo real, lo que optimiza la utilización de los recursos.

Reducción al mínimo del tiempo de inactividad y mantenimiento

Las técnicas END permiten estrategias de mantenimiento predictivo que reducen los fallos inesperados y las interrupciones operativas. Al identificar los problemas potenciales con antelación, las empresas pueden programar el mantenimiento durante los periodos de inactividad previstos en lugar de tener que hacer frente a reparaciones de emergencia. Este enfoque sistemático ayuda:

- Prolongar la vida útil de los equipos

- Optimizar los programas de mantenimiento

- Evitar paradas imprevistas

- Reducir los costes de reparación

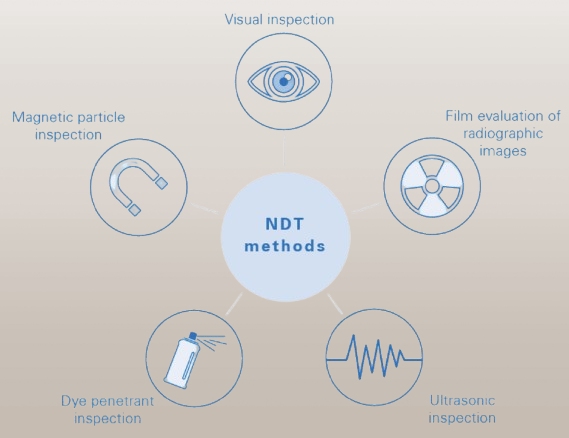

Tipos de métodos de ensayo no destructivos

Los END engloban múltiples técnicas especializadas que evalúan materiales y componentes sin causar daños. Cada método responde a necesidades de inspección específicas y ofrece ventajas únicas para el control de calidad.

Inspección visual

La prueba visual (VT) es la primera línea de inspección en los procesos END. Este método fundamental requiere un equipo mínimo y proporciona resultados inmediatos de los defectos superficiales. Los inspectores examinan los componentes directamente o utilizan herramientas especializadas para las zonas de difícil acceso.

Pruebas ultrasónicas (UT)

La UT emplea ondas sonoras de alta frecuencia de entre 1 y 10 MHz para detectar defectos internos y medir el grosor del material. Las ondas viajan a través del material y los cambios de densidad crean distorsiones que revelan los defectos. Este método es excelente para detectar discontinuidades subterráneas.

Pruebas radiográficas (RT)

La RT utiliza rayos X para examinar las estructuras internas y detectar defectos en los materiales. Este método proporciona datos cuantitativos sobre el tamaño y la ubicación de los defectos, lo que permite obtener resultados coherentes entre distintos operadores.

Prueba de partículas magnéticas (MPT)

La MPT detecta defectos superficiales y cercanos a la superficie en materiales ferromagnéticos. Cuando un campo magnético encuentra un defecto, crea un campo de fuga de flujo que atrae partículas magnéticas, revelando la ubicación del defecto.

Pruebas con líquidos penetrantes (DPT)

El DPT identifica los defectos que rompen la superficie mediante un penetrante líquido de baja viscosidad. Tras aplicar el penetrante y el revelador, las discontinuidades superficiales se hacen visibles mediante inspección visual directa o con luz negra.

Pruebas de corrientes de Foucault (ECT)

La TEC utiliza la inducción electromagnética para detectar defectos superficiales y cercanos a la superficie en materiales conductores. Este método resulta especialmente eficaz para detectar grietas, corrosión y variaciones del material.

Ensayos de emisiones acústicas (AET)

AET controla las ondas sonoras producidas por materiales sometidos a tensión, detectando defectos activos y grietas en crecimiento. Este método dinámico permite controlar la integridad estructural en tiempo real.

Termografía por infrarrojos (IRT)

En las últimas décadas ha cobrado importancia la IRT, que utiliza imágenes de ondas térmicas para detectar defectos subsuperficiales. Este método activo emplea fuentes de calor externas para identificar disbandas, corrosión y otros defectos internos.

Ensayos por ultrasonidos phased array (PAUT)

PAUT es una forma avanzada de ensayo por ultrasonidos que utiliza múltiples elementos para crear haces de sonido focalizados. Esta técnica ofrece una mayor capacidad de generación de imágenes y una mejor detección de defectos en comparación con los ultrasonidos convencionales.

Equipos y herramientas de END

Los ensayos no destructivos (END) modernos se basan en diversos equipos y herramientas para garantizar inspecciones precisas, eficaces y fiables. Desde dispositivos portátiles hasta sistemas digitales avanzados, la elección de las herramientas depende de las necesidades operativas y los entornos específicos.

Equipos portátiles de END

Los equipos portátiles de END son ideales para inspecciones sobre el terreno, ya que ofrecen movilidad, análisis en tiempo real y facilidad de uso. Estas herramientas son compactas, funcionan con baterías y están diseñadas para instalarse rápidamente en espacios remotos o reducidos.

Equipos END fijos

Los equipos estacionarios ofrecen una mayor precisión y son más adecuados para entornos controlados como laboratorios o instalaciones de fabricación que requieren análisis detallados.

Herramientas digitales de END

Entre sus características se incluyen lecturas digitales, análisis de datos automatizados y almacenamiento electrónico de resultados. Mediante operaciones programables, los sistemas digitales reducen los errores humanos y permiten una integración perfecta con tecnologías de la Industria 4.0 como la IA y la computación en la nube.

Herramientas analógicas de END

Las herramientas analógicas siguen siendo relevantes en determinados escenarios por su sencillez y rentabilidad. Los sistemas analógicos destacan en entornos con suministro eléctrico limitado o compatibilidad digital, ya que ofrecen resultados fiables sin necesidad de tecnología avanzada.

Diferencia entre ensayos no destructivos y destructivos

Los ensayos no destructivos (END) y los ensayos destructivos (ED) son esenciales para evaluar la calidad, el rendimiento y la fiabilidad de materiales o componentes. Aunque ambos desempeñan funciones críticas, difieren significativamente en cuanto a metodología, aplicación e impacto.

Ensayos no destructivos (END)

- Conservación del material: Los END evalúan materiales o componentes sin causarles ningún daño, lo que garantiza que sigan siendo utilizables tras la inspección.

- Eficacia: Los ensayos no destructivos son más rápidos y rentables, ya que evitan el desperdicio de material y permiten probar muestras de mayor tamaño.

- Aplicaciones: Comúnmente utilizado en industrias como la aeroespacial, la automoción y la construcción para identificar defectos como grietas, corrosión o defectos internos.

- Limitaciones: Es posible que los END deban ser más precisos que los DT para determinadas propiedades, como la resistencia a la tracción o la capacidad de carga máxima.

Pruebas destructivas (DT)

- Sacrificio material: El DT somete a los materiales a condiciones extremas hasta que fallan, lo que proporciona información definitiva sobre propiedades como la tenacidad, la dureza y los puntos de fractura. Sin embargo, el material ensayado queda inutilizado.

- Precisión: El DT ofrece resultados muy precisos para evaluar los límites de rendimiento, pero es lento y costoso debido a la pérdida de material.

- Aplicaciones: Se utiliza en el desarrollo de productos y en evaluaciones críticas de seguridad, como las pruebas de choque de la industria automovilística o las pruebas de carga en la construcción.

- Limitaciones: Desperdiciado y poco práctico para componentes caros o insustituibles.

Principales diferencias

| Aspect | Ensayos no destructivos (END) | Pruebas destructivas (DT) |

|---|---|---|

| Impacto material | No se daña; conserva la funcionalidad | Causa daños o destrucción permanentes |

| Eficiencia de costo | Más rentable; sin pérdida de material | Caro debido al desperdicio de materiales |

| Alcance de las pruebas | Muestras más grandes | Limitado a muestras representativas |

| Precisión | Eficaz para la detección de defectos | Gran precisión para los límites de rendimiento |

| Aplicaciones | Inspecciones rutinarias | Evaluaciones críticas para la seguridad |

¿Dónde se necesitan END?

Los ensayos no destructivos son vitales en múltiples sectores, cada uno con sus propias necesidades de inspección y requisitos de seguridad.

Aeroespacial

La industria aeroespacial exige la máxima precisión en END para componentes críticos. Los ensayos ultrasónicos y la radiografía examinan estructuras de aeronaves que soportan presiones extremas durante su funcionamiento. Boeing y Airbus utilizan diversas técnicas END para inspeccionar:

- Cuchillas de turbina

- Tren de aterrizaje

- Secciones del fuselaje

- Alas de avión

Automotor

El sector de la automoción emplea los END para el control de calidad en todo el proceso de fabricación. Los fabricantes utilizan ensayos con partículas magnéticas y líquidos penetrantes para verificar lo siguiente:

- Juntas soldadas integridad

- Componentes del motor

- Estructuras del chasis

- Carcasas de baterías para vehículos eléctricos

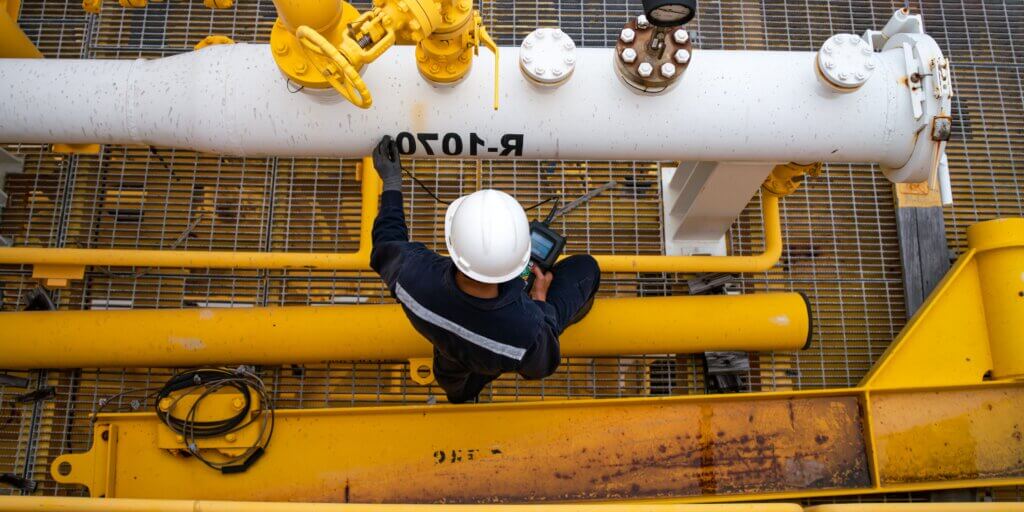

Petróleo y gas

En las operaciones de petróleo y gas, los END se centran en mantener la integridad de las infraestructuras. Las tecnologías ultrasónicas y la radiografía detectan:

- Defectos de soldadura

- Grietas y huecos

- Corrosión bajo el aislamiento

- Integridad de las tuberías

Construcción e ingeniería civil

Los END contribuyen significativamente a la seguridad y durabilidad de las infraestructuras. El radar de penetración en el suelo y la termografía infrarroja ayudan a evaluar:

- Estructuras de puentes

- Integridad del túnel

- Componentes del edificio

- Elementos estructurales de hormigón y metal

Conclusión

Los END siguen evolucionando como piedra angular del control de calidad y la garantía de seguridad modernos. A medida que las industrias avanzan y los materiales se hacen más complejos, el papel de los END es cada vez más vital para garantizar la fiabilidad de los productos y la seguridad pública.

Para los fabricantes que desean mantener una ventaja competitiva y garantizar la excelencia de sus productos, la implantación de protocolos exhaustivos de END ya no es opcional, sino una necesidad estratégica. Invertir en métodos y equipos de END adecuados es rentable gracias a la reducción de residuos, la mejora de la calidad y la mayor satisfacción del cliente.

¿Busca asesoramiento experto sobre la implantación de END? Nuestro equipo de ingenieros está especializado en soluciones personalizadas de END para la fabricación de chapa metálica. Envíenos las especificaciones de su proyecto para una consulta detallada y descubra cómo podemos optimizar su proceso de control de calidad.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.