¿Trabajos de soldadura dolorosos y materiales desperdiciados? Es frustrante cuando la soldadura de acero inoxidable no sale según lo planeado. Probablemente haya probado suerte en la soldadura con núcleo fundente, solo para encontrar desafíos como soldaduras inconsistentes o salpicaduras problemáticas. La buena noticia es que dominar la soldadura con núcleo fundente para acero inoxidable está completamente a nuestro alcance.

La soldadura con núcleo fundente de acero inoxidable es eficiente pero requiere precisión y práctica. Es necesario comprender los desafíos específicos que conlleva, como controlar el calor y prevenir la oxidación. Puede superar estos desafíos y producir soldaduras de alta calidad ajustando sus configuraciones y perfeccionando su técnica.

No se puede negar que la soldadura con núcleo fundente en acero inoxidable puede ser complicada, pero no deje que eso le desanime. Dividamos el proceso en pasos manejables para que pueda abordar con confianza su próximo proyecto.

Comprensión de la soldadura con núcleo fundente de acero inoxidable

FCAW: definición y conceptos básicos

La soldadura por arco con núcleo fundente es un método de soldadura versátil que se utiliza principalmente para materiales gruesos o soldadura fuera de posición. El proceso de soldadura utiliza un electrodo consumible tubular alimentado continuamente con fundente y una fuente de alimentación de voltaje constante. Este método simplifica el proceso de soldadura porque no requiere un agente protector externo, lo que lo hace ideal para condiciones de viento y exteriores.

¿Cuáles son las diferencias entre FCAW y otros procesos de soldadura?

FCAW se diferencia de otros métodos como Soldadura MIG (Metal Gas Inerte), que utiliza la misma alimentación de alambre pero requiere una protección de gas externa para proteger la soldadura. FCAW, a diferencia TIG (Tungsteno-Gas Inerte), produce soldaduras más limpias pero requiere una habilidad más excelente. Es más fácil de dominar y realizar y tiene altas velocidades de soldadura. FCAW también supera las limitaciones de la soldadura con electrodo revestido al reducir la frecuencia de los cambios de varilla y permitir soldaduras más largas sin interrupción.

Tipos de alambres de soldadura con núcleo fundente

La elección del alambre con núcleo fundente tiene un impacto significativo en la aplicación y la calidad de la soldadura. Los alambres con núcleo fundente están disponibles en dos tipos principales:

- Autoprotegido: Este cable no requiere un suministro de gas externo, por lo que es adecuado para uso en exteriores.

- Protegido con gas: Requieren un gas protector y normalmente se utilizan en interiores para producir soldaduras más limpias. Son perfectos para crear apariencias más suaves de la cuenta y reducir las salpicaduras.

Preparación para la soldadura con núcleo fundente

Equipos y herramientas necesarios

Necesitará algunos elementos esenciales para comenzar con la soldadura con núcleo fundente:

- Maquina de soldar: Asegúrese de que sea capaz de soldar con núcleo fundente.

- Alambre de núcleo fundente: Seleccione según los materiales y el entorno del proyecto de soldadura.

- Consumibles y pistolas de soldar: Esto incluye puntas de contacto, boquillas y revestimientos adecuados para cableado de núcleo fundente.

- Alimentador de alambre: Para garantizar una alimentación constante del alambre durante la soldadura.

- Equipo de protección personal: Incluye casco de soldadura y guantes.

Equipo de seguridad y precauciones

El intenso calor, la luz y los vapores producidos por la soldadura con núcleo fundente la hacen peligrosa.

- Use un casco para soldar: Protege de la luz ultravioleta dañina y de los residuos.

- Utilice ropa resistente al fuego: Previene lesiones por chispas, salpicaduras y otros materiales inflamables.

- Guantes de soldadura: Protección esencial para las manos.

- Ventilación adecuada: Es necesario evitar la inhalación de vapores nocivos.

- Extintor de incendios: Tenga siempre uno a mano para emergencias de incendio.

Preparación de superficies para acero inoxidable

Es fundamental preparar correctamente la superficie de acero inoxidable para una soldadura exitosa:

- Superficies limpias: Elimine contaminantes como grasa, aceite o suciedad con un disolvente adecuado.

- Eliminar óxidos: Utilice un cepillo de acero inoxidable o un disco abrasivo para eliminar los óxidos de la superficie. Estos pueden afectar la calidad de la soldadura.

- Asegúrese de un buen ajuste: Alinear y asegurar las piezas a soldar adecuadamente para evitar espacios y desalineaciones durante la soldadura.

Elección del alambre con núcleo fundente adecuado para acero inoxidable

Hilos con núcleo fundente adecuados para acero inoxidable.

La elección del alambre con núcleo fundente para soldar acero inoxidable es fundamental. Hay dos tipos principales de alambre con núcleo fundente de acero inoxidable:

- AWS 308LT: Acero inoxidable 304 ideal con buena resistencia a la corrosión.

- AWS 309LT: Lo mejor es soldar acero inoxidable 309 o acero dulce.

- AWS 316LT: Proporciona una resistencia superior a la corrosión de los cloruros, en particular.

¿Cuál es el mejor tamaño y tipo de cable?

El espesor del acero inoxidable y la posición de soldadura determinan el tamaño y tipo de alambre a utilizar.

- Tamaño del cable: Los alambres más gruesos (alrededor de 0,045 pulgadas o más) sueldan materiales más gruesos en posiciones planas debido a su mayor aporte de calor. Para materiales más delgados y soldadura en todas las posiciones con menos aporte de calor, los alambres más delgados (alrededor de 0,30 pulgadas) brindan un mejor control.

- Tipo: Determine si necesita un cable autoprotegido para uso en exteriores o un cable blindado con gas para soldadura en interiores.

Comprensión de las especificaciones de cables

La especificación del alambre es fundamental para la calidad de la soldadura y su aplicabilidad.

- Resistencia a la tracción: Garantiza que la soldadura pueda soportar las cargas requeridas sin fallar.

- Alargamiento: Indica la cantidad de soldadura que se puede estirar antes de romperse, lo cual es esencial para cargas dinámicas o de impacto.

- Resistente a la corrosión: Ciertos cables tienen composiciones químicas específicas que mejoran su resistencia a las condiciones ambientales.

Cómo configurar la máquina de soldar

Configuraciones de la máquina para soldadura Flux Core

Es esencial configurar su máquina correctamente para una soldadura con núcleo fundente exitosa. Comience configurando la máquina para realizar FCAW. Esto generalmente implica aumentar el voltaje en comparación con otros métodos de soldadura debido a los alambres más gruesos y al mayor espesor del material.

Ajuste de voltaje, amperaje y velocidad de alimentación

El diámetro del alambre y el grosor del material determinarán la configuración correcta de voltaje, amperios y velocidad de alimentación del alambre.

- Voltaje: Ajustar el voltaje según el espesor del material; Los materiales más gruesos requieren un voltaje más alto. Comience por el extremo inferior y ajuste según la apariencia de la soldadura.

- Amperaje: Ajuste según el tipo y tamaño del cable. Para cables más gruesos, es posible que se requiera un amperaje mayor.

- Velocidad de alimentación: A medida que aumenta el amperaje, la velocidad de alimentación del alambre aumentará para garantizar que el arco de soldadura sea consistente.

La importancia de la polaridad adecuada

En la mayoría de las aplicaciones de soldadura con núcleo fundente de acero inoxidable, el electrodo debe conectarse al terminal negativo. Esta configuración aumenta la penetración, lo cual es esencial para secciones más gruesas. Verifique nuevamente la configuración de polaridad de su máquina antes de comenzar a soldar para evitar soldaduras débiles y mala estabilidad del arco.

Técnicas para soldar acero inoxidable con núcleo fundente

- Costura: La antorcha se mueve de lado a lado, cubriendo un área grande. Esta técnica ayuda a rellenar juntas más grandes y garantizar una distribución uniforme del calor.

- Cuentas de larguero: Es mejor utilizar cuentas rectas cuando se trabaja con acero inoxidable. Esto minimizará la entrada de calor y evitará la deformación. Esta técnica consiste en arrastrar un soplete a lo largo de la junta en una línea recta y desenrollada.

- Técnica del látigo: La antorcha se mueve rápidamente hacia adelante y hacia atrás a lo largo del recorrido de soldadura moviéndola primero ligeramente hacia atrás. La técnica del látigo ayuda a controlar el calor al soldar materiales delgados o en posiciones verticales o elevadas.

Superar los defectos comunes de soldadura

Cómo identificar y prevenir la porosidad

Los pequeños agujeros o cavidades son causados por el gas atrapado en una soldadura. Al soldar acero inoxidable utilizando un núcleo fundente, puede evitar la porosidad mediante:

- La limpieza es importante: Antes de soldar, asegúrese de que la superficie esté libre de contaminantes como aceite, humedad y óxido.

- Verifique el flujo de gas: Cuando utilice alambres con núcleo fundente con protección de gas, asegúrese de que el baño de soldadura esté protegido de los gases atmosféricos.

- Ajustar los parámetros: Optimice el voltaje y la velocidad de alimentación del cable para crear un arco estable y estable y generar suficiente calor para quemar las impurezas.

Abordar las inclusiones de escoria

Las inclusiones de escoria se pueden definir como compuestos no metálicos atrapados en el metal de soldadura. Las inclusiones de escoria se pueden reducir mediante:

- Técnica correcta: Al soldar, use el ángulo y la velocidad correctos para permitir que la escoria suba a la parte superior de los charcos fundidos.

- Limpieza adecuada entre pasadas: Retire cualquier escoria antes de comenzar una nueva pasada, especialmente si realiza varias pasadas.

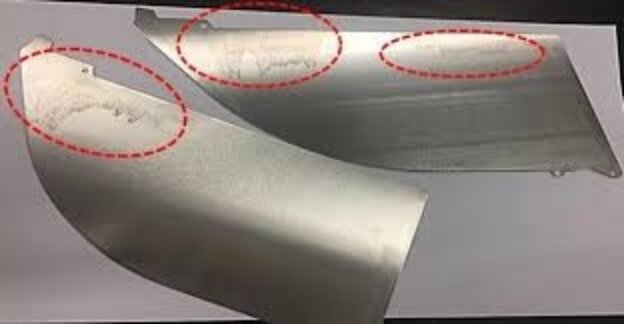

Grietas y distorsiones: cómo abordarlas

Las grietas y distorsiones pueden comprometer la integridad estructural. Para resolver estos problemas:

- Controlar la entrada de calor: Utilice los parámetros de soldadura adecuados para evitar un calor excesivo, que puede provocar deformaciones o tensiones residuales.

- Precalentamiento y poscalentamiento: La aplicación de precalentamiento y postcalentamiento ayudará a reducir los gradientes térmicos, que provocan una expansión y contracción desequilibrada del acero inoxidable.

- Diseño y ajuste de juntas: Asegúrese de que el diseño de la junta pueda penetrar y que todos los componentes estén correctamente alineados para reducir la tensión durante la soldadura.

Controlar el calor y la distorsión

Estrategias de control de calor para soldadura con núcleo fundente

Es esencial gestionar el calor de forma eficaz cuando se suelda acero inoxidable con núcleo fundente. Esto evitará distorsiones causadas por el calor excesivo.

- Soldadura intermitente: Suelde en intervalos cortos en lugar de corridas continuas para permitir que el metal se enfríe entre soldaduras y reducir la entrada de calor general.

- Ajuste de los parámetros de soldadura: Optimice los ajustes de voltaje y amperaje para el grosor y el tipo de acero inoxidable para garantizar que se genere suficiente calor sin sobrecalentarse.

- Soldadura por puntada: Ubicaciones alternativas para la soldadura para distribuir el calor uniformemente sobre la pieza de trabajo. Esta técnica puede reducir la distorsión y el sobrecalentamiento localizado.

Gestión de la distorsión en soldaduras de acero inoxidable

Debido a sus propiedades térmicas, el acero inoxidable es particularmente susceptible a deformaciones y deformaciones. Para esto, puedes:

- Uso de accesorios: Sujete y fije las piezas que se soldarán de forma segura para reducir el movimiento y la distorsión causada por el calor.

- Técnica de soldadura equilibrada: Utilice un enfoque equilibrado para soldar lados o extremos opuestos de un conjunto para contrarrestar la contracción.

- Soldaduras por puntos: Realice múltiples puntos de soldadura para garantizar la alineación y reducir la distorsión en el proceso de soldadura final.

Técnicas para minimizar la deformación

Debido al alto aporte de calor durante la soldadura con núcleo fundente, es típico que se produzcan deformaciones.

- Precalentamiento: El precalentamiento moderado puede reducir el gradiente de temperatura entre el área de soldadura y el material base, reduciendo así la posibilidad de deformación.

- Enfriamiento controlado: Permitir que las soldaduras se enfríen en una atmósfera controlada evitará la formación de tensiones que podrían provocar deformaciones. Evite el agua o cualquier otro método de enfriamiento rápido que pueda introducir choques térmicos.

- Granallado: Golpear suavemente el cordón de soldadura entre pasadas puede ayudar a aliviar las tensiones inducidas por la soldadura, minimizando así la deformación.

Limpieza y acabado después de la soldadura

Cómo eliminar escoria y salpicaduras

Limpiar cualquier salpicadura o escoria después de la soldadura es esencial para lograr una superficie lisa y limpia.

- Cepillado de alambre: Quite la escoria con un cepillo de alambre de acero inoxidable. Es imprescindible cepillar únicamente en el sentido de la veta para no rayar la superficie.

- Lijado y Rectificado: Utilice una lija o una herramienta abrasiva para eliminar las salpicaduras más resistentes. Comience con granos gruesos y avance a granos más finos para evitar rayones profundos.

- Solucion quimica: Utilice aerosoles antisalpicaduras o limpiadores químicos de soldadura especializados para disolver y eliminar salpicaduras y escoria de manera efectiva.

Las técnicas de pasivación y pulido.

El proceso de acabado de la soldadura de acero inoxidable incluye pulido y pasivado.

- Pulido: Utilice discos o correas para polaco el acabado deseado.

- Pasivación: Este tratamiento químico aumenta la resistencia natural a la corrosión del acero inoxidable.

Soldadura de aleaciones de acero inoxidable

Soldadura de diferentes aleaciones de acero inoxidable: consideraciones

Comprender las propiedades únicas de los diferentes aceros inoxidables es esencial para garantizar una soldadura robusta y resistente a la corrosión. Las siguientes son consideraciones clave:

- Expansión térmica y conductividad: Los diferentes metales tienen diferentes tasas de conductividad y expansión térmica. Las aleaciones austeníticas y ferríticas se diferencian por su conductividad térmica y expansión térmica.

- Resistente a la corrosión: Elija un relleno igual o mayor que la resistencia a la corrosión de su metal base para mantener la integridad cuando se exponga a condiciones corrosivas.

- Temperaturas de entrepasos y precalentamiento: Ciertos aceros inoxidables (especialmente martensíticos o dúplex) pueden requerir temperaturas intermedias y de precalentamiento controladas para evitar grietas.

Técnicas específicas para aceros inoxidables dúplex y aceros inoxidables austeníticos

- Aceros Dúplex: Los aceros inoxidables dúplex combinan estructuras austenítico-ferríticas y son valorados por su solidez y resistencia a la corrosión. Utilice un menor aporte de calor para mantener el equilibrio entre las fases de austenita y ferrita. Esto se puede lograr usando una velocidad de soldadura más alta o un amperaje más bajo. Además, asegúrese de seleccionar un relleno adecuado para su composición dúplex.

- Aceros inoxidables austeníticos: No son magnéticos y tienen una alta concentración de níquel y cromo, lo que los hace resistentes a la corrosión. Sin embargo, pueden ser propensos a agrietarse cuando se calientan. Utilice una entrada de calor baja para minimizar el agrietamiento y garantizar que el diseño de la junta permita una desviación adecuada del material de relleno.

Evitar la contaminación cruzada con otros metales

La contaminación cruzada en soldaduras de acero inoxidable puede comprometer gravemente la resistencia a la corrosión y las propiedades mecánicas.

- Utilice herramientas especializadas: Utilice únicamente cepillos, amoladoras y herramientas de corte de acero inoxidable.

- Limpieza: Asegúrese de que el área de soldadura y la pieza de trabajo estén libres de partículas de hierro, polvo y otros contaminantes. Puede ser necesaria una limpieza y pasivación periódicas para mantener la integridad de las superficies.

- Almacenamiento adecuado: Almacene los materiales y consumibles de acero inoxidable lejos de los artículos de acero al carbono para evitar la contaminación por partículas en el aire.

Resolución de problemas comunes

Diagnosticar problemas con la estabilidad del arco.

Es esencial mantener la estabilidad del arco para lograr una soldadura uniforme y uniforme. Las siguientes son algunas de las causas más comunes de inestabilidad del arco cuando se suelda con núcleo fundente:

- Voltaje o amperaje incorrecto: Asegúrese de que los ajustes sean adecuados para el tamaño y el grosor del cable. Es posible que se requieran algunos ajustes según las características del arco observadas.

- Alimentación inadecuada del alambre: Asegúrese de que la trayectoria del cable sea suave y que los rodillos alimentadores no se hayan desgastado ni tengan el tamaño incorrecto.

- Consumibles que están contaminados o dañados: Inspeccione y reemplace cualquier punta de contacto, boquilla o revestimiento que pueda estar obstruido.

Cómo reparar una mala alimentación del alambre y quemarlo

Burnback es un defecto que puede ocurrir cuando el alambre ingresa a la punta de contacto del soldador.

- Ajustar la velocidad de alimentación: Asegúrese de que la velocidad de alimentación coincida con la corriente de soldadura. Los desajustes pueden provocar que se alimente demasiado o insuficiente cable al arco.

- Verifique el carrete de alambre y el alimentador: Asegúrese de que el carrete de alambre gire libremente y que la ruta del alimentador no esté demasiado apretada.

- Mantenga su equipo: Al reemplazar las piezas desgastadas y realizar un mantenimiento regular del alimentador de alambre, puede evitar problemas de alimentación y extender la vida útil de su equipo.

Problemas de apariencia de soldadura

La apariencia de la soldadura es indicativa de su calidad general. Las salpicaduras, el perfil desigual del cordón o la decoloración son problemas comunes.

- Reducir las salpicaduras: Ajuste el voltaje y el amperaje y asegúrese de que el cable sea de alta calidad y que todas las superficies estén limpias. Se pueden utilizar sprays que reduzcan las salpicaduras.

- Mejorar el aspecto de las cuentas: Verifique la velocidad de desplazamiento y el ángulo de la antorcha. La longitud del arco, la velocidad de desplazamiento y otras técnicas de soldadura se pueden ajustar para producir una soldadura más suave.

- Evite la decoloración: Aplique el calor adecuado para minimizar la oxidación y asegúrese de que el cable del núcleo fundente blindado esté cubierto correctamente.

Conclusión

Comprender cómo dominar la soldadura con núcleo fundente de acero inoxidable requiere una comprensión profunda de las propiedades del material, los desafíos de la soldadura y la técnica adecuada. Puede gestionar problemas como la porosidad, la distorsión y la inclusión de escoria eligiendo cuidadosamente el núcleo de fundente adecuado, configurando correctamente su máquina y utilizando las técnicas de soldadura correctas. La calidad estética y estructural de sus soldaduras se puede mejorar limpiando y terminando meticulosamente el área posterior a la soldadura.

¿Necesita un fabricante confiable de piezas de chapa? Schengen es el lugar al que hay que ir. Nos especializamos en corte por láser, doblado, acabado de superficies y mecanizado CNC de chapa metálica. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

Preguntas frecuentes

¿Cuál es la diferencia entre la soldadura MIG y la soldadura con núcleo fundente?

La soldadura MIG requiere un gas protector externo. La soldadura con núcleo fundente no. Por lo tanto, es más adecuado para uso en exteriores. Esto hace que sea más fácil de aprender, ya que la superficie es más indulgente.

¿Cuáles son las mejores prácticas para evitar la porosidad?

Limpie minuciosamente la superficie del soldador para evitar la porosidad. Utilice la configuración correcta de la máquina y garantice una ventilación adecuada para mantener un arco estable.

¿Cuál es la mejor soldadura con núcleo fundente para acero inoxidable fino?

Es posible adaptar la soldadura con núcleo fundente para acero inoxidable fino. Para evitar que se queme, es fundamental controlar el calor. Se recomienda soldar a velocidades más altas y a menor voltaje y amperaje.

¿Cómo puedo mejorar la apariencia de mis soldaduras?

Mantenga constantemente el ángulo de su antorcha y la velocidad de soldadura para mejorar la apariencia de la soldadura. Para obtener mejores resultados, ajuste la configuración de su máquina. Después de la soldadura, límpiela y púlala a fondo.

¿Cuáles son las perspectivas a largo plazo para la soldadura con núcleo fundente?

La soldadura con núcleo fundente tiene un futuro brillante, particularmente en la construcción y la fabricación. La tecnología sigue avanzando, mejorando su eficiencia y aplicaciones.

Más recursos:

Soldadura con núcleo fundente versus soldadura MIG – Fuente: Soldadura sin problemas

Prevención de la porosidad en la soldadura – Fuente: Aquasol

Técnicas de limpieza posteriores a la soldadura – Fuente: BSSA

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.