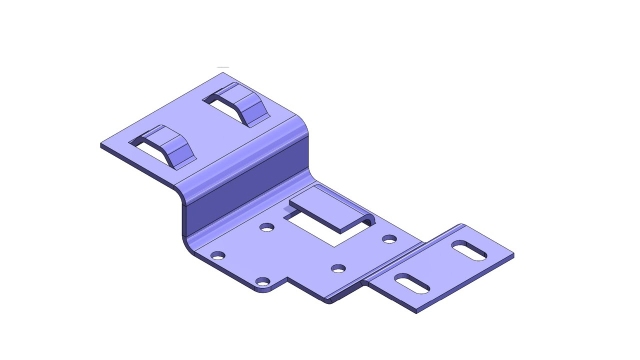

Todos los ingenieros conocen ese momento en el que un modelo 3D perfecto simplemente no se despliega. Lo que parece perfecto en la pantalla se convierte de repente en un verdadero problema: las esquinas se rompen, las curvas se deforman o los agujeros no se alinean. ¿Y lo más frustrante? Estos problemas no surgen de la nada. Se pueden prever y prevenir.

En la fabricación de chapa metálica, la línea que separa una producción sin problemas de un costoso rediseño depende a menudo de unos pocos hábitos de diseño. Los estudios demuestran que alrededor del 60% de los diseños de chapa metálica presentan problemas de desdoblamiento que podrían haberse evitado. La mayoría de ellos se deben a espesores desiguales o a agujeros y recortes mal colocados.

En Shengen, nuestros ingenieros comprueban cientos de archivos 3D cada mes. Seguimos viendo los mismos errores: pequeños detalles en CAD que provocan grandes problemas durante la fabricación. Para ayudarle a evitar esos problemas, aquí tiene nueve sencillas reglas que conectan el diseño digital con la producción en el mundo real.

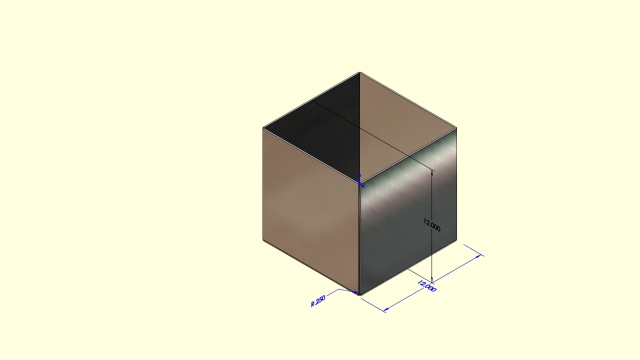

Comparación de métodos de diseño de chapa metálica: Plano vs. Macizo

Al crear piezas de chapa metálica, puede empezar desde dos direcciones: modelado en plano o conversión de sólido a chapa.

El modelado plano comienza con un diseño plano y luego añade los pliegues. Este método permite controlar mejor la ubicación de los pliegues, los relieves y el flujo de material. Es perfecto para piezas como recintos, panelesy soportes donde la precisión realmente importa.

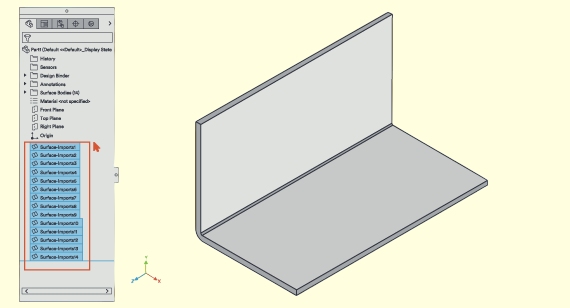

En cambio, la conversión de sólido a chapa parte de un modelo sólido 3D completo que luego se convierte en chapa. Es más rápido para diseños conceptuales, pero más arriesgado a la hora de aplanar, sobre todo si el modelo tiene distintos grosores o zonas superpuestas.

El método adecuado depende de su proyecto. Para prototipos rápidos, empezar con un sólido ahorra tiempo. Pero para grandes series de producción o ensamblajes que requieren tolerancias estrictas, empezar con una pieza plana reduce los errores y mantiene la consistencia de las piezas de un lote a otro.

Regla 1: Comience con las herramientas CAD para chapa metálica adecuadas

Utilice siempre las herramientas de chapa metálica integradas en su software CAD desde el principio. Comandos como "Convertir en chapa metálica", "Aplanar" y "Desplegar" ayudan a su sistema a entender cómo se comportan en la vida real los dobleces, las bridas y los relieves.

Cuando diseña con estas herramientas, su modelo mantiene un grosor consistente, formas de curvatura precisas y relieves adecuados. Si las omite, pueden aparecer errores de desdoblamiento, como paredes desiguales, caras superpuestas o patrones planos fallidos.

Antes de modelar, compruebe que el espesor de su material, Radio de doblajey Factor K con las normas de su fábrica. Corregir estos detalles con antelación ayuda a evitar repeticiones y ahorra tiempo y costes más adelante.

Regla 2: Mantener un grosor uniforme del material

Mantener un grosor constante es clave para un diseño de chapa fiable. Una vez que el grosor de la pared varía, su patrón plano se vuelve difícil de predecir. Las curvas se estiran de forma irregular, los agujeros dejan de estar alineados y las piezas finales pierden precisión.

Utilice siempre el mismo grosor en toda la pieza. Para el acero inoxidable, una gama de 0,8-2,0 mm funciona bien. Para el aluminio, lo normal es 1,0-3,0 mm. Si necesita más resistencia, añada nervios o soportes en lugar de aumentar el grosor de la pared.

El grosor uniforme hace que el plegado sea más predecible y reduce el tiempo de preparación en el taller. También ayuda a garantizar que cada pieza producida coincida con el diseño original.

Regla 3: Aplique el radio de curvatura y el factor K correctos

Después de ajustar el grosor, controle cómo se dobla la chapa. El radio de curvatura afecta a la fluidez del material. Si es demasiado cerrado, el metal puede agrietarse. Si es demasiado ancho, la forma del pliegue se vuelve imprecisa. Un punto de partida seguro es mantener el radio de curvatura interior igual al grosor del material.

El factor K define cuánto se estira el metal durante la flexión. La mayoría de los materiales se sitúan entre 0,3 y 0,5. Los metales más blandos, como el aluminio, suelen funcionar mejor en torno a 0,33. Los metales más blandos, como el aluminio, suelen funcionar mejor en torno a 0,33, mientras que los más resistentes, como el acero inoxidable, lo hacen bien cerca de 0,45.

Con el factor K y el radio de curvatura adecuados, su sistema CAD puede calcular longitudes planas precisas. De este modo se garantiza que la pieza conformada final coincida perfectamente con el diseño una vez que salga de la plegadora.

Regla 4: Utilizar un alivio de curvatura y un alivio de esquina adecuados

Cada pliegue necesita un poco de espacio para moverse. Cuando el metal se dobla, el borde interior se comprime mientras que el exterior se estira. Sin el suficiente alivio, esa tensión puede provocar grietas, protuberancias o marcas visibles en la pieza acabada.

Añada ranuras de alivio estrechas donde las bridas se unen a las curvas. Una buena regla es que la anchura de la ranura sea al menos igual al grosor del material. En las esquinas, utilice pequeñas muescas rectangulares o en forma de V para evitar desgarros.

Un diseño adecuado del relieve también ayuda a acabado de superficies. Pintar o recubrimiento en polvo fluye más uniformemente por las esquinas en lugar de acumularse en zonas estrechas. Unos pocos milímetros de espacio libre durante el diseño pueden ahorrar horas de lijado o retoques posteriores.

Regla 5: Mantenga los elementos alejados de las líneas de pliegue

Incluso un solo orificio colocado demasiado cerca de una curva puede causar problemas. Cuando el metal se forma, los elementos cercanos pueden estirarse, distorsionarse o mostrar marcas de presión.

Mantenga los orificios, las ranuras o las formas en relieve al menos a cuatro veces el grosor del material de cualquier línea de pliegue. Por ejemplo, si el grosor de la hoja es de 1 mm, asegúrese de que las características estén al menos a 4 mm del pliegue.

Este pequeño detalle protege tanto su pieza como el utillaje de la prensa plegadora. Un orificio mal colocado puede provocar un doblado incorrecto o incluso rayar una matriz, lo que afectaría a todo el lote. Mantener este espaciado ayuda a garantizar una producción fluida y un menor número de piezas rechazadas.

Regla 6: Planificar la fabricabilidad con antelación

Un gran diseño no sólo tiene que ver con la forma, sino también con lo bien que puede fabricarse. Todas las máquinas del taller tienen límites, como la longitud de plegado, la holgura de la matriz y la profundidad de garganta.

Antes de fijar su diseño, consulte a su equipo de fabricación. Asegúrese de que la brida más grande se ajusta a la capacidad de la plegadora, de que el material elegido coincide con el utillaje disponible y de que las pequeñas características internas pueden cortarse realmente.

Incluso un pequeño error, como una brida 10 mm demasiado larga, puede detener la producción. Pensar en la fabricabilidad desde el principio ahorra tiempo, reduce los residuos y evita rediseños de última hora. Optimizar el diseño plano puede incluso reducir el uso de material en un porcentaje, un ahorro que mejora directamente su próximo presupuesto.

Regla 7: Validar el patrón plano antes de la producción

Una vez terminado el diseño, compruebe siempre el patrón plano antes de enviarlo a producción. Utilice el comando "Aplanar" o "Desplegar" de su sistema CAD para ver cómo quedará la pieza una vez desplegada. Si el patrón plano se solapa, le faltan bordes o no se despliega, solucione estos problemas antes de enviar el archivo.

Exporte el diseño plano como archivo DXF o STEP y compárelo con su plano de corte. Compruebe que los orificios están alineados, que las líneas de pliegue son claras y que los bordes tienen la separación adecuada. Incluso un pequeño desajuste de 1 mm puede causar graves problemas más adelante en el montaje.

Este paso sólo lleva unos minutos, pero puede evitar el desperdicio de material, retrasos en la producción y costosos reprocesamientos una vez que la pieza llega al taller.

Regla 8: Tener en cuenta el comportamiento del material durante la flexión

El metal no se dobla siempre a la perfección. Cada material se estira, se comprime y se recupera a su manera tras el conformado. Si no se tiene esto en cuenta, pueden producirse dobleces ligeramente fuera de ángulo o piezas que no encajen según lo previsto.

Los materiales blandos, como el aluminio, retroceden de 1 a 3º más que el acero inoxidable. Para ajustarlo, puede reducir el radio de curvatura o sobrecurvar ligeramente las piezas de aluminio durante el conformado.

Hacer una prueba rápida de plegado le ayudará a confirmar los ajustes correctos. Con el tiempo, llevar un registro de los datos reales de plegado le ayudará a diseñar más rápido y a obtener resultados más precisos en futuros proyectos.

Regla 9: Tener en cuenta los procesos posteriores

Incluso un patrón plano perfecto necesita trabajar después del conformado. Soldadurarevestimiento y asamblea todos afectan al ajuste y al aspecto de la pieza.

Deje espacio libre adicional para costuras de soldadura, remaches o sujetadores. Evite las esquinas afiladas en las que pueda acumularse polvo o pintura. Los revestimientos pueden añadir 0,05-0,15 mm por lado, lo que puede dificultar el montaje de una caja estrecha.

Si la pieza requiere soldadura, añada muescas de alivio u orificios de fijación para controlar la distorsión por calor. Pensar en estos pasos de acabado y montaje con antelación garantiza que la pieza tenga el aspecto adecuado, encaje correctamente y funcione según lo previsto una vez terminada.

Conclusión

El diseño de piezas de chapa metálica no consiste sólo en crear formas, sino también geometrías que puedan fabricarse. Todas las reglas de esta guía tienden un puente entre el diseño y la producción en el mundo real.

Comience con las herramientas CAD adecuadas. Mantenga uniforme el grosor del material. Añada relieves adecuados. Deje suficiente distancia entre los elementos y las curvas. Valide su patrón plano. Y piense siempre en cómo se soldará, recubrirá y ensamblará la pieza. Estos sencillos hábitos pueden convertir un proceso de fabricación complejo en un flujo de trabajo fluido y predecible.

En Shengen, nuestros ingenieros aplican estos principios cada día. Ayudamos a los clientes a transformar conceptos 3D en piezas de chapa precisas, rentables y listas para la producción.

Antes de enviar su próxima petición de oferta, cargue su archivo CAD para una revisión DFM gratuita. Nuestro equipo de ingenieros analizará su diseño, señalará posibles riesgos y sugerirá pequeñas mejoras que reduzcan el coste y el plazo de entrega, todo ello en 24 horas.

PREGUNTAS FRECUENTES

¿Qué ocurre si no se puede desplegar un diseño 3D?

Suele significar que el modelo incumple una o varias normas de chapa: grosor irregular, falta de relieves o solapamiento de pestañas. No empiece de nuevo. Simplifique los elementos de uno en uno, compruebe el grosor de las paredes y vuelva a aplicar el comando de conversión de chapa. En la mayoría de los casos, se trata de un pequeño problema geométrico que puede solucionarse rápidamente.

¿Cómo elijo el factor K adecuado para mi material?

Utilice un valor inicial de 0,33 para aluminio y de 0,4-0,45 para acero dulce o inoxidable. Realice una pequeña prueba de doblado con el utillaje real de su taller para ajustar este número. El factor K correcto garantiza que las dimensiones del patrón plano coincidan exactamente con las de la pieza conformada.

¿Cuál es la mejor manera de verificar un patrón plano antes de la fabricación?

Aplane siempre su modelo en CAD y exporte un archivo DXF. Compárelo con su esquema de corte para comprobar si hay solapamientos, huecos o bordes faltantes. Incluso una diferencia de 1 mm puede causar grandes problemas de montaje después del conformado.

¿En qué se diferencian el aluminio y el acero inoxidable?

El aluminio tiene mayor elasticidad, por lo que recupera entre 1 y 3º más que el acero inoxidable. Para compensar, se puede sobredoblar ligeramente o utilizar un radio de curvatura menor. El acero inoxidable mantiene el ángulo formado de forma más constante debido a su rigidez.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.