Las chapas metálicas se utilizan en todas partes, desde paneles de equipos hasta armarios electrónicos. Sin embargo, muchos diseños siguen enfrentándose a los mismos problemas: costes más elevados, material desperdiciado y piezas más difíciles de montar. Estos problemas no suelen deberse a una mala técnica de fabricación. Suelen deberse a pequeñas decisiones tomadas al principio de la fase de diseño.

Todas las piezas de chapa metálica empiezan de la misma manera: como una chapa plana de grosor uniforme. Este hecho básico guía cada pliegue, corte y elección de material. Cuando los diseñadores tienen esto en cuenta, las piezas son más fáciles de producir, más resistentes y más rentables. Cuando no lo hacen, los problemas se traducen en retrasos, rediseños y gastos añadidos.

Esto plantea una pregunta sencilla: ¿Cómo podemos diseñar las piezas de chapa metálica para que sean más inteligentes desde el principio? A continuación se presentan siete métodos prácticos para mejorar las piezas de chapa metálica, reducir los costes ocultos y lograr mejores resultados de fabricación.

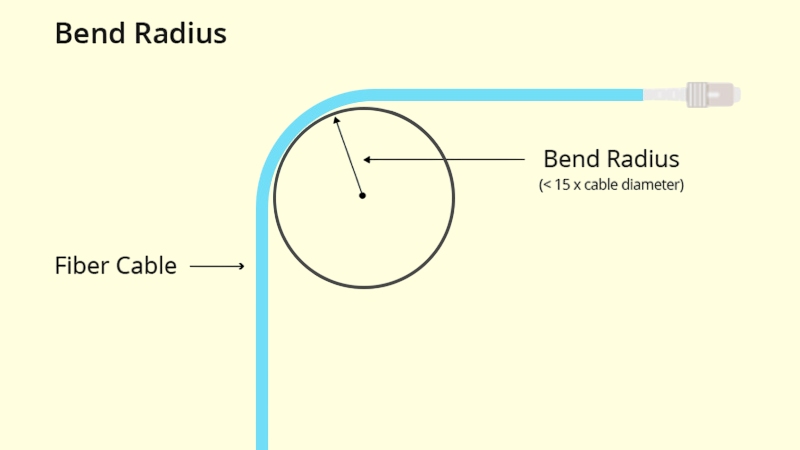

Aplicación de las normas sobre radio de curvatura

El metal no se dobla como el papel. Cuando gira, el lado exterior se estira y el interior se comprime. Si el radio es demasiado pequeño, el lado estirado puede partirse. Si es demasiado grande, la curva puede parecer débil o inacabada. Las pruebas demuestran que los dobleces más cerrados que el grosor de la lámina aumentan la probabilidad de grietas en más de 50%. Un pliegue Radio de doblaje mantiene las piezas fuertes, consistentes y de aspecto limpio.

Normas generales

- Ajuste el radio de curvatura al menos igual al grosor de la chapa.

- Aumente el radio a medida que la chapa sea más gruesa. Por ejemplo, una chapa de acero de 3 mm suele necesitar un radio de 3-5 mm para doblarse con seguridad.

- Utilice el mismo radio en toda la pieza para ahorrar tiempo y reducir costes.

- Evite mezclar curvas cerradas y anchas en la misma pieza a menos que sea absolutamente necesario.

Errores a evitar

- Utilizar radios cero o casi cero, que casi siempre provocan grietas.

- Ignorar el sentido de la fibra de la chapa. Doblar en sentido transversal a la veta puede reducir el agrietamiento en comparación con doblar con la veta.

- Pasar por alto el efecto de los acabados superficiales. Los revestimientos, como la pintura o el chapado, añaden grosor y modifican la curvatura de la chapa.

Tolerancias realistas

Todo proceso de corte y plegado tiene límites naturales. Por ejemplo, corte por láser normalmente puede mantener tolerancias de ±0,1 mm en chapas finas, mientras que Punzonado CNC suele permitir unos ±0,2 mm. Cuando los ingenieros piden tolerancias más estrictas, puede ser necesario utilizar herramientas especiales o realizar inspecciones adicionales. En muchos casos, esto añade costes y tiempo sin mejorar el rendimiento.

Normas generales

- Utilice tolerancias estrechas sólo para características que afecten a la función.

- Aplique tolerancias estándar para las dimensiones no críticas. En chapa metálica, ±0,1-0,2 mm funciona bien en la mayoría de los casos.

- Adapte las tolerancias al proceso. Por ejemplo, la longitud de una brida doblada puede variar ±0,3 mm, mientras que una ranura cortada con láser puede mantenerse dentro de ±0,1 mm.

- Los estilos de tolerancia deben ser coherentes en todo el dibujo para evitar confusiones.

Errores a evitar

- Aplicar tolerancias estrictas a todas las características. Esto dificulta la fabricación de piezas y aumenta los costes de inspección.

- A menudo olvidamos que el doblado añade variación. Un ángulo de curvatura de 90° puede variar aproximadamente ±1° en función del grosor del material y de la recuperación elástica.

- Ignorando cómo afecta el acabado al tamaño. El recubrimiento en polvo puede añadir 0,05-0,1 mm por lado, bloqueando los agujeros de ajuste hermético.

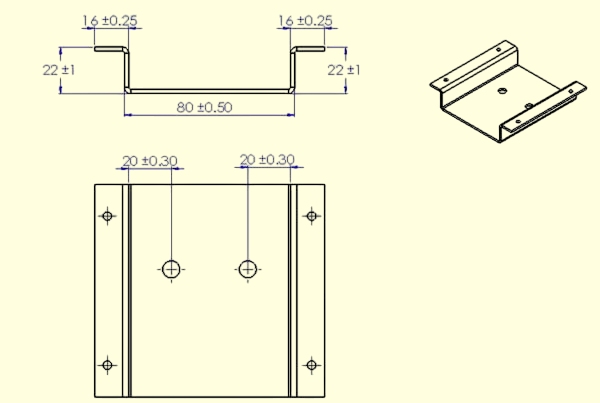

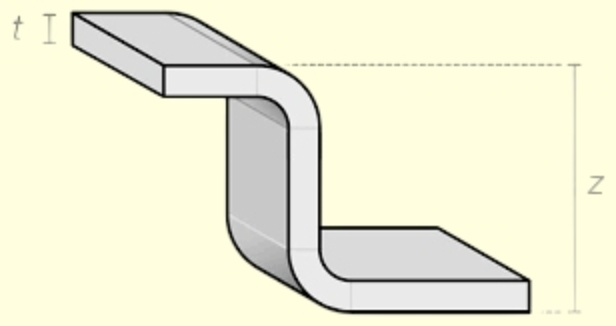

Diseño de desvíos y curvas en Z eficaces

Los desvíos crean un escalón en la chapa para que dos piezas puedan encajar sin interferencias. Las curvas en Z sirven para lo mismo, pero en espacios más reducidos. Ambas se utilizan mucho en soportes, cubrey recintos. Un desplazamiento bien diseñado ayuda a que las piezas encajen según lo previsto, mientras que uno mal planificado puede causar huecos, puntos débiles o problemas de montaje.

Normas generales

- Mantenga la altura de desplazamiento igual o superior a dos veces el grosor de la chapa. Por ejemplo, una chapa de 2 mm suele necesitar un desplazamiento de 4 mm.

- Utilice radios de curvatura uniformes en ambos lados del desplazamiento. De este modo se evita la torsión o distorsión.

- Planifique cuidadosamente la dirección de desplazamiento para evitar choques con curvas cercanas.

- Separe los pliegues en Z lo suficiente. Una separación de al menos tres veces el grosor de la chapa entre las curvas ayuda a evitar la deformación.

Errores a evitar

- Diseñar compensaciones menores que el grosor de la chapa suele aplastar el pliegue y debilitar la pieza.

- El solapamiento de desvíos con otras líneas de doblado puede provocar alabeos.

- Ignorar el alivio de curvatura. Sin cortes de alivio, las esquinas afiladas pueden desgarrarse durante el doblado.

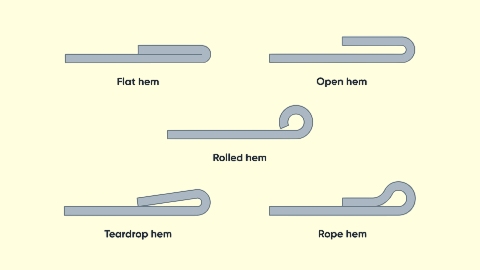

Aplicación de técnicas sólidas de dobladillado

Dobladillo dobla el borde de una pieza de chapa metálica sobre sí mismo. Un dobladillo no sólo cubre los bordes afilados. Refuerza la pieza y la ayuda a resistir las fuerzas de flexión. En la fabricación de automóviles, por ejemplo, los paneles con dobladillo pueden soportar mayores cargas y sufrir menos vibraciones.

Normas generales

- Mantenga la longitud del dobladillo al menos cuatro veces el grosor de la chapa. Por ejemplo, una lámina de 1 mm debe tener un dobladillo de 4 mm o más.

- Utilice un radio de curvatura al menos igual al grosor de la chapa antes de aplanarla. De este modo se evitan grietas durante la fase final de conformado.

- Diseñe dobladillos abiertos (no totalmente cerrados) cuando las limitaciones de espacio o de utillaje impidan un cierre hermético.

- Añade muescas de relieve en las esquinas para evitar que se rompan al doblarse el metal.

Errores a evitar

- Hacer los dobladillos demasiado cortos, lo que provoca que se abran o se partan.

- Aplanar el dobladillo en un solo paso en lugar de dos. Esto suele crear arrugas.

- Ignorar el grosor del revestimiento. La pintura o el chapado en el interior de un dobladillo pueden acumularse y provocar un cierre deficiente.

Colocación perfecta de orificios, ranuras y muescas

Los orificios, las ranuras y las muescas son fundamentales para que las piezas de chapa metálica encajen y funcionen. Sirven de guía sujetadoresLos elementos de fijación se colocan en los bordes, permiten la circulación del aire y facilitan el montaje. Colocarlos demasiado cerca de bordes o curvas puede crear tensiones durante el conformado, lo que a menudo provoca grietas o distorsiones.

Normas generales

- Mantenga los orificios a una distancia de al menos el doble del grosor de la chapa. Por ejemplo, una chapa de 2 mm debe tener los orificios al menos a 4 mm de una curva.

- Mantenga al menos un grosor de hoja entre los bordes de los orificios y el borde de la hoja para evitar desgarros.

- Utilice tamaños de orificio estándar que se ajusten al utillaje común. Un orificio de 5 mm es más fácil y barato que uno de 5,2 mm.

- Añada cortes de alivio en las muescas para reducir la acumulación de tensiones durante el plegado.

Errores a evitar

- Colocar los orificios demasiado cerca de las curvas puede deformar la pieza durante el conformado.

- El uso de tamaños de orificio poco comunes aumenta los costes debido al utillaje especial.

- Diseño de bandas delgadas entre orificios o ranuras. Los huecos de menos de 1,5 veces el grosor del material pueden fallar bajo carga.

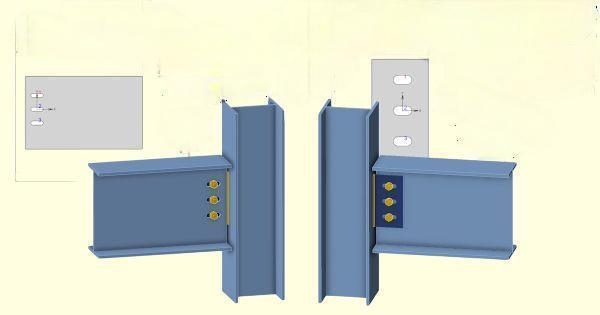

Aproveche las soluciones avanzadas de fijación e inserción

Las fijaciones y los insertos conectan las piezas de chapa metálica sin necesidad de soldadura. Crean uniones fuertes y consistentes y agilizan el montaje. Las opciones modernas, como las tuercas autoblocantes, los espárragos y las tuercas remachables, amplían la flexibilidad de diseño y reducen el trabajo adicional. Si se utilizan adecuadamente, ahorran costes, mejoran la resistencia y simplifican las reparaciones. Sin embargo, una mala selección o colocación puede debilitar las uniones y provocar fallos.

Normas generales

- Adapte el tipo de fijación al grosor del material. Utilice tuercas autoblocantes para chapas finas (0,8-2,5 mm) y tuercas remachables para materiales más gruesos o blandos.

- Coloque los insertos lejos de curvas o bordes. Mantenga la distancia del grosor de la chapa al menos dos veces para evitar distorsiones durante la instalación.

- Estandarice los tamaños de los tornillos en todo el diseño. Esto reduce los cambios de herramientas y acelera el montaje.

- Planifique con antelación el método de instalación. Algunos insertos necesitan herramientas de ajuste a presión, mientras que otros funcionan con herramientas manuales.

Errores a evitar

- Los orificios roscados se utilizan directamente en chapas finas. Las roscas pueden desprenderse fácilmente y acortar la vida útil de la pieza.

- Colocar inserciones demasiado cerca de las esquinas u otros orificios debilita la chapa.

- Ignorar el grosor del revestimiento. La pintura o el chapado pueden obstruir las roscas si no se tiene en cuenta.

Aplicar acabados protectores y estéticos

Acabados prolongan la vida útil de las piezas de chapa, mejoran el rendimiento y dan un aspecto más limpio. Protegen contra la corrosión, los arañazos y el desgaste, al tiempo que mejoran el aspecto del producto. Elegir el acabado adecuado al principio del diseño ayuda a evitar problemas de ajuste y durabilidad más adelante.

Normas generales

- Seleccione los acabados en función del entorno. Recubrimiento en polvo es adecuado para su uso en exteriores, mientras que anodizado funciona bien para piezas de aluminio.

- Tenga en cuenta el grosor añadido. El recubrimiento en polvo añade 0,05-0,1 mm por lado, lo que puede reducir el tamaño de los orificios.

- Estandarice los acabados de una línea de productos para reducir costes y simplificar la producción.

- Etiquete claramente los acabados en los planos de diseño para que los fabricantes sepan qué aplicar.

Errores a evitar

- Añadir acabados en una fase tardía del proceso puede causar problemas de holgura en ensamblajes estrechos.

- Especificar en exceso acabados que no son necesarios. Un recubrimiento básico de zinc puede ser suficiente cuando no se necesita acero inoxidable.

- Ignorar la preparación de la superficie. Las superficies sucias o aceitosas pueden hacer que la pintura o el chapado se descascarillen rápidamente.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.