Cumplir los plazos en la fabricación nunca es fácil. Los plazos ajustados, los diseños complejos y los cambios repentinos en los pedidos suelen poner al límite a los equipos de producción. Muchos ingenieros y directivos se hacen la misma pregunta: ¿Cómo podemos producir piezas de chapa metálica de alta calidad de forma más eficiente sin aumentar los costes ni comprometer la calidad?

La rapidez se ha convertido en un factor importante en el mercado actual. Los clientes esperan plazos de entrega más cortos y una calidad constante, independientemente del tamaño y el alcance del proyecto. Producir más rápido no es sólo trabajar más; es trabajar de forma más inteligente. Se trata de trabajar de forma más inteligente. Requiere una planificación cuidadosa, diseños más sencillos y un mejor uso de máquinas y materiales.

En las secciones siguientes, exploraremos cinco formas prácticas de mejorar la eficiencia de la producción de chapas metálicas. Cada método desempeña un papel crucial en la creación de un proceso más rápido y fiable que pueda seguir el ritmo de la demanda.

1. Racionalización del diseño y la ingeniería

La producción rápida comienza con un diseño innovador. Cuando las piezas son fáciles de fabricar, los tiempos de preparación son más cortos y la fabricación avanza más rápidamente. Los ingenieros pueden ahorrar días centrándose desde el principio en la forma de la pieza y su fabricabilidad.

Simplificación de la geometría de las piezas para una fabricación más rápida

Las formas sencillas agilizan la producción. Las piezas complejas con múltiples curvas, recortes o ángulos inusuales requieren programación, configuración y cambios de herramienta adicionales. Cada paso añade tiempo. Reducir las funciones adicionales y mantener las formas limpias ayuda a las máquinas a trabajar con más eficacia.

Elimine los elementos decorativos o no funcionales que no afecten a la funcionalidad de la pieza. Por ejemplo, si dos orificios sirven para lo mismo, quédese con uno solo. Siempre que sea posible, utilice líneas rectas en lugar de curvas. corte por láser y más fácil de doblar.

Evite curvas profundas o esquinas cerradas que requieran herramientas especiales. Los radios de curvatura estándar aceleran la preparación y evitan la formación de grietas o deformaciones. Mantenga los tamaños de los orificios y la separación entre las piezas para que el mismo programa de punzonado o láser pueda trabajar con varias piezas sin necesidad de cambios.

Utilización de los principios del diseño para la fabricación (DFM)

DFM permite a los ingenieros crear piezas fáciles y rentables de producir. Aplicar DFM en una fase temprana puede revelar y eliminar características que ralentizan la producción.

Una idea clave es adaptar las opciones de diseño a las capacidades del taller. Por ejemplo, si una plegadora funciona mejor con un radio de 1 pulgada, evite los pliegues más cerrados que requieren herramientas especiales. Así se evitan retrasos y las piezas pasan directamente a producción.

Otra práctica de DFM es mantener un grosor constante del material. Cambiar entre distintos grosores ralentiza la producción porque las máquinas necesitan nuevas configuraciones. Utilizar el mismo grosor para varias piezas permite el procesamiento por lotes y mantiene las máquinas en funcionamiento sin tiempos muertos.

2. Selección y preparación del material

La elección del material influye significativamente en la velocidad a la que se procesan las piezas de chapa metálica durante la producción. Elegir materiales fáciles de obtener y trabajar facilita todo el proceso de fabricación.

Elección de materiales fácilmente disponibles

Utilizar materiales que ya están en stock es una de las formas más rápidas de reducir los plazos de entrega. Los metales comunes, como el acero laminado en frío, el acero inoxidable y el aluminio, suelen estar disponibles en los proveedores sin largos tiempos de espera. Son metales muy utilizados, fáciles de manipular y compatibles con la mayoría de los talleres de fabricación.

Las aleaciones exóticas o especializadas pueden ofrecer mayor resistencia o mejor resistencia a la corrosión, pero a menudo requieren pedidos especiales. La espera de estos materiales puede retrasar un proyecto días o incluso semanas. Los ingenieros pueden evitarlo comprobando la disponibilidad de los materiales antes de finalizar los diseños.

Estandarizar la elección de materiales en varias piezas o líneas de productos también ayuda. Cuando varios proyectos utilizan el mismo tipo y grosor de metal, los talleres pueden hacer pedidos al por mayor, mantener el inventario y cambiar de un trabajo a otro con un tiempo de inactividad mínimo.

Precorte y uso de hojas de tamaño estándar

Cada minuto dedicado a preparar el material es tiempo perdido para la producción. El uso de tamaños de hoja estándar y formatos precortados lo reduce. Los tamaños habituales, como 48″ x 96″ o 48″ x 120″, se adaptan a la mayoría de las máquinas láser y punzonadoras, lo que permite a los operarios cargarlas directamente sin necesidad de recortarlas.

Diseñar las piezas para que se ajusten a las dimensiones estándar de la chapa permite un anidado eficaz, reduce los residuos y acelera el proceso de corte. Los tamaños personalizados o los diseños inusuales requieren pasos adicionales de manipulación y corte, lo que ralentiza la producción y aumenta los costes.

Las planchas precortadas también facilitan la producción de grandes lotes. Disponer de hojas listas para usar significa que las máquinas pueden funcionar continuamente mientras se prepara nuevo material en segundo plano. Así se mantiene una producción constante y se evitan largas pausas entre trabajos.

3. Optimización de los procesos de producción

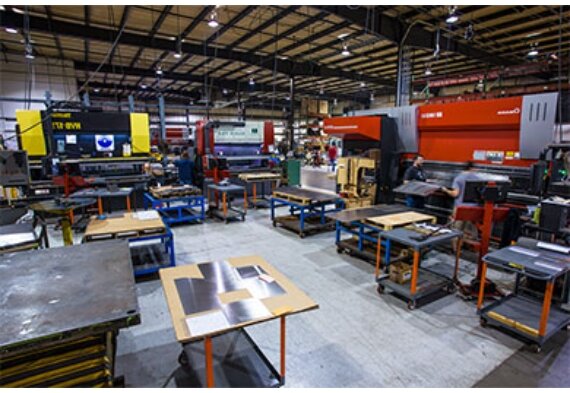

Mejorar el flujo de trabajo en el taller es una de las formas más rápidas de aumentar la eficacia de la producción de chapa metálica. El objetivo es minimizar el movimiento desperdiciado, reducir el tiempo de inactividad y mantener la eficiencia de la máquina.

Aplicación de técnicas de fabricación ajustada

La fabricación ajustada se centra en eliminar todo lo que no añade valor. En la producción de chapa metálica, esto significa reducir el exceso de movimiento, espera, sobreprocesamiento y reprocesado. Cada segundo ahorrado por pieza se acumula rápidamente.

Empiece por revisar cada paso del proceso de producción. Busque áreas en las que los materiales o los trabajadores estén parados. Por ejemplo, si las piezas tardan demasiado en inspeccionarse o en prepararse, ese paso debe mejorarse. Racionalizar las transiciones entre operaciones puede reducir el tiempo total del ciclo.

La organización del espacio de trabajo también es importante. Un taller limpio y etiquetado ayuda a los trabajadores a encontrar rápidamente las herramientas y los materiales. Mantener las herramientas cerca de las máquinas para las que sirven reduce el tiempo que se pasa caminando. Las pizarras, los contenedores etiquetados y las instrucciones visuales también reducen al mínimo la confusión y los errores.

Automatización de operaciones repetitivas con CNC y robótica

La automatización acelera las tareas repetitivas o que requieren mucho tiempo. En los talleres de chapa modernos, las máquinas CNC y los sistemas robóticos se encargan del corte, el plegado y la manipulación de materiales con rapidez y precisión.

Los láseres y punzones CNC ejecutan programas de corte complejos con rapidez y poca intervención manual una vez configurado el trabajo. El software de anidado automatizado maximiza el uso de la chapa y reduce el tiempo de máquina.

Las plegadoras robotizadas proporcionan plegados uniformes y resultados repetibles. Pueden cambiar de una pieza a otra más rápidamente que las configuraciones manuales, especialmente cuando se combinan con cambiadores automáticos de herramientas. La automatización mantiene la producción en constante movimiento y reduce los errores.

4. Mejora de la eficiencia de las herramientas y los equipos

Las herramientas y los equipos influyen directamente en la velocidad a la que las piezas avanzan en el proceso de producción. Cuando las máquinas funcionan bien y los ajustes son rápidos, la fabricación se realiza con menos interrupciones.

Utilización de sistemas de utillaje modulares y de cambio rápido

La preparación de herramientas suele ser una de las mayores pérdidas de tiempo en el proceso de fabricación de chapa metálica. Cada cambio de herramienta detiene la máquina. Los sistemas de herramientas modulares y de cambio rápido reducen el tiempo de inactividad al permitir a los operarios cambiar las herramientas más rápidamente y con menos ajustes.

El utillaje modular funciona con múltiples configuraciones utilizando los mismos componentes base. Los operarios pueden cambiar las plaquitas o secciones sin tener que sustituir todo el utillaje, lo que ahorra tiempo y costes. Por ejemplo, una plegadora modular permite a los operarios configurar rápidamente diferentes perfiles de plegado utilizando punzones y matrices intercambiables.

Las pinzas de cambio rápido, los adaptadores y las funciones de alineación agilizan aún más la preparación. Permiten a los operarios colocar y fijar las herramientas en cuestión de segundos, en lugar de minutos. Menos pasos manuales significan menos posibilidades de desalineación y una producción más rápida.

Mantenimiento de los equipos para obtener el máximo rendimiento

Incluso las mejores máquinas se ralentizan sin un mantenimiento adecuado. Un mantenimiento regular garantiza un rendimiento constante, piezas precisas y menos averías inesperadas. Omitir el mantenimiento puede acarrear costosas reparaciones y pérdidas de tiempo de producción.

Las comprobaciones diarias deben incluir la limpieza de residuos, la inspección de las herramientas y la comprobación de la alineación. Los punzones desgastados, los cabezales de corte embotados o las fijaciones sueltas pueden provocar una mala calidad de las piezas y repeticiones. Solucionar los pequeños problemas a tiempo ahorra horas de trabajo.

El mantenimiento preventivo programado garantiza que los componentes principales permanezcan en buen estado. La sustitución de filtros, la comprobación de los sistemas de lubricación y la calibración de los sensores contribuyen a un funcionamiento estable. El uso de un registro digital para realizar un seguimiento del mantenimiento ayuda a detectar problemas recurrentes y a planificar el tiempo de inactividad de forma más eficiente.

5. Reforzar el control de calidad

El control de calidad afecta tanto a la velocidad como a la fiabilidad de la producción de chapa metálica. Detectar los problemas a tiempo evita desperdiciar materiales y costosas repeticiones.

Detección precoz de errores con la inspección en proceso

Detectar errores durante la producción ahorra más tiempo que detectarlos al final. La inspección durante el proceso ayuda a detectar problemas dimensionales o superficiales antes de que las piezas pasen a la siguiente fase de producción. De este modo se evita tener que desechar o reprocesar lotes enteros.

Los operarios pueden verificar características clave, como la colocación de los orificios, el ángulo de plegado y la planitud, justo después de cada paso. Estas comprobaciones deben coincidir con las tolerancias del plano. El uso de calibres o plantillas diseñadas específicamente para determinadas piezas agiliza y facilita la inspección.

La integración de la inspección en la producción garantiza que los problemas se detecten en el momento en que se producen. Por ejemplo, si un ángulo de plegado es incorrecto, los operarios pueden ajustar la plegadora inmediatamente, en lugar de descubrir el problema durante el montaje final. De este modo, el flujo de trabajo se mantiene fluido y se reducen los residuos.

Utilización de herramientas digitales de medición para garantizar la coherencia

Las herramientas digitales aceleran la medición y mejoran la precisión. Los calibres tradicionales y las galgas manuales son eficaces, pero los sistemas digitales ofrecen datos más rápidos y fiables, especialmente para piezas complejas o con tolerancias estrechas.

Máquinas de medición de coordenadas (CMM)Los escáneres láser y los medidores de altura digitales permiten comprobar rápidamente la geometría de las piezas. Estas herramientas capturan múltiples dimensiones en segundos, reduciendo la necesidad de mediciones manuales. También almacenan los datos automáticamente, lo que ayuda a seguir las tendencias de calidad a lo largo del tiempo.

Vincular las herramientas digitales de medición con el software de producción proporciona a los ingenieros información instantánea. Si una pieza se sale de la tolerancia, los operarios pueden corregirla antes de que afecte a más piezas. Esta visibilidad en tiempo real permite tomar decisiones más rápidas y agilizar el flujo de trabajo.

¿Listo para acelerar su próximo proyecto? Comparta hoy mismo con nosotros sus dibujos de piezas o archivos 3D. Nuestro equipo de ingenieros revisará su diseño, le sugerirá formas de ahorrar tiempo y le proporcionará un presupuesto rápido y preciso, ayudándole a mantener la producción dentro de los plazos previstos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.