Si trabaja en entornos con altas temperaturas o procesos industriales agresivos, es posible que sus piezas estándar de acero inoxidable fallen antes de lo esperado. Esto conlleva pérdidas de tiempo, mayores costes de mantenimiento y problemas de rendimiento. Necesita un material que se mantenga resistente al calor y la presión. Ahí es donde entra en juego el acero inoxidable 310.

Esta guía explica por qué el acero inoxidable 310 es único. Aprenderá cómo se utiliza, de qué está hecho y cuándo elegirlo en lugar de otros tipos.

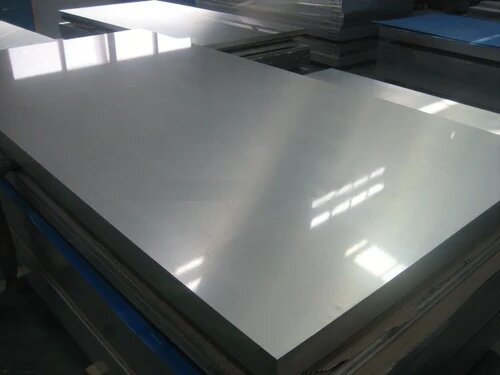

¿Qué es el acero inoxidable 310?

El acero inoxidable 310 es un acero inoxidable austenítico. Pertenece a la serie 300, conocida por su resistencia a la corrosión y su buena solidez. Entre ellos, el 310 ofrece mejor resistencia a altas temperaturas que los tipos 304 o 316.

Esta aleación está diseñada para trabajar en aplicaciones de calor intenso. Se mantiene estable y resiste las incrustaciones incluso cuando se expone a temperaturas superiores a 1000°F. Esto la convierte en una opción fiable para intercambiadores de calor, hornos y equipos de procesamiento térmico.

El número UNS del acero inoxidable 310 es S31000. Una versión común de alto rendimiento, 310S, se etiqueta como S31008. Estas calidades están reconocidas en varias normas industriales.

En las especificaciones ASTM, encontrará 310 bajo normas como ASTM A240 (para chapas y placas) y ASTM A312 (para tuberías). Estas especificaciones ayudan a garantizar que el material cumple las expectativas de rendimiento en aplicaciones críticas.

Composición química

El acero inoxidable 310 obtiene su fuerza y resistencia al calor de su mezcla de aleaciones. Los elementos principales son el cromo y el níquel, mientras que otros elementos menores contribuyen a su estructura.

Elementos principales

- Cromo (24-26%) mejora la resistencia a la oxidación. Forma una capa de óxido estable que protege la superficie en condiciones de calor extremo.

- Níquel (19-22%) mejora la ductilidad y la tenacidad. También estabiliza la estructura austenítica, lo que ayuda al material a mantener su resistencia a altas temperaturas.

Elementos menores

- Manganeso (hasta 2%) ayuda a trabajar en caliente y mejora la tenacidad.

- Silicio (hasta 1,5%) mejora la resistencia a la oxidación y aumenta la solidez.

- Carbono (hasta 0,25%) aumenta la dureza y la resistencia. Pero en cantidades elevadas, puede disminuir la resistencia a la corrosión, por lo que se controla cuidadosamente.

Propiedades físicas y mecánicas

El acero inoxidable 310 ofrece una buena combinación de resistencia, dureza y comportamiento térmico. Estas características lo hacen adecuado tanto para usos estructurales como a altas temperaturas.

Resistencia a la tracción y límite elástico

El acero inoxidable 310 tiene una resistencia típica a la tracción de unos 75.000 psi y un límite elástico de unos 30.000 psi. Estos valores significan que el material puede soportar fuertes fuerzas de tracción sin sufrir deformaciones permanentes.

Incluso a altas temperaturas, mantiene su resistencia mejor que muchos otros aceros inoxidables. Esto lo hace fiable en entornos de tratamiento térmico o ciclos térmicos.

Dureza y tenacidad

En la escala Brinell, la dureza del 310 se sitúa en torno a 150-190 HBW. No es tan duro como los grados martensíticos, pero ofrece un buen equilibrio entre tenacidad y resistencia al desgaste.

La aleación sigue siendo dura y resistente al agrietamiento incluso a temperaturas criogénicas o elevadas. Esto la convierte en una elección segura cuando pueden producirse choques o tensiones mecánicas.

Densidad y punto de fusión

- Densidad: 7,9 g/cm³ (o 0,285 lb/pulg³)

- Intervalo de fusión: Entre 2470°F y 2550°F (1355°C y 1400°C)

Estos valores demuestran que el material es estable en condiciones extremas y que no pierde fácilmente la forma ni la integridad con el calor.

Conductividad térmica y expansión

- Conductividad térmica: Alrededor de 14,2 W/m-K a 100°C

- (Menor que el acero al carbono, por lo que conduce el calor más lentamente)

- Dilatación térmica: Alrededor de 15,9 µm/m-°C

Esta menor conductividad térmica ayuda a reducir la transferencia de calor en sistemas de alta temperatura. El moderado índice de dilatación debe tenerse en cuenta en el diseño del ensamblaje, especialmente con materiales disímiles.

Resistencia a la corrosión

El acero inoxidable 310 es conocido por su gran resistencia a la oxidación y al calor. Funciona bien en muchos entornos difíciles, especialmente a altas temperaturas.

Resistencia a la oxidación a altas temperaturas

El acero inoxidable 310 resiste la oxidación en el aire a temperaturas de hasta 1093°C (2000°F). Los altos niveles de cromo y níquel forman una capa protectora de óxido en la superficie. Esta capa impide la reacción entre el metal y el oxígeno.

Incluso cuando se expone al calor durante largos periodos, la aleación mantiene la estabilidad estructural. Por eso se utiliza a menudo en piezas de hornos y escudos térmicos.

Rendimiento en atmósferas de azufre y nitrógeno

310 se comporta bien en el aire y en ambientes neutros. Sin embargo, muestra una resistencia reducida en atmósferas ricas en azufre o con poco oxígeno. El azufre puede romper la capa protectora de óxido y provocar corrosión.

En entornos ricos en nitrógeno, el material suele resistir bien. Pero si el entorno es rico tanto en azufre como en nitrógeno, es mejor utilizar una aleación más especializada.

Limitaciones en medios marinos

El acero inoxidable 310 no se recomienda para entornos marinos o ricos en cloruros. Su resistencia a la corrosión en agua de mar es inferior a la del acero inoxidable 316.

En uso costero o bajo el agua, los iones de cloruro pueden causar corrosión por picaduras y grietas. Eso limita su eficacia en aplicaciones cerca del agua salada.

Capacidad de resistencia al calor

El acero inoxidable 310 está diseñado para soportar una exposición prolongada a altas temperaturas. Su estructura permanece estable tanto bajo cargas térmicas continuas como cíclicas.

Temperatura de trabajo

Esta aleación funciona bien a temperaturas de hasta 1093°C (2000°F). Puede soportar temperaturas aún más altas durante períodos cortos. Sin embargo, para un uso prolongado, es mejor mantenerla por debajo de 2000 °F para evitar la pérdida de resistencia.

En rangos de temperatura más bajos, como por debajo de 1500 °F, el material conserva tanto la solidez como la resistencia a la corrosión. Esta flexibilidad le permite adaptarse a una amplia gama de usos a altas temperaturas.

Rendimiento en servicio intermitente y continuo

En servicio intermitente, donde las temperaturas suben y bajan repetidamente, la 310 funciona de forma fiable sin agrietarse ni escamarse. La estructura austenítica le confiere una buena resistencia al choque térmico.

En servicio continuo, mantiene la resistencia a la oxidación y la resistencia mecánica durante largos periodos. Esta es una de las principales razones por las que se elige para intercambiadores de calor y componentes de quemadores.

Fabricación y trabajabilidad

El acero inoxidable 310 se puede trabajar, pero requiere las técnicas adecuadas. Su alto contenido en níquel y cromo influye en su comportamiento durante el mecanizado y el conformado.

maquinabilidad

El mecanizado del 310 es más duro que el de calidades estándar como el 304. El alto contenido de aleación aumenta el desgaste de la herramienta. El alto contenido de aleación aumenta el desgaste de la herramienta. Utilice herramientas afiladas, bajas velocidades y abundante refrigerante para reducir el calor.

Lo mejor es mecanizarlo en estado recocido. Esto ayuda a reducir el endurecimiento y evita el agrietamiento de la superficie.

Soldabilidad y métodos de soldadura

El 310 ofrece una buena soldabilidad con la mayoría de los métodos estándar. TIG, MIGy soldadura con electrodo (SMAW) son todos adecuados.

Utilice metales de aportación como el inoxidable 310 o 309 para obtener uniones soldadas resistentes. Para evitar el agrietamiento, evite las entradas de calor elevadas y deje que las piezas se enfríen lentamente después de soldar.

Comportamiento de conformado y plegado

310 pueden ser formado y doblado con métodos estándar, pero requiere más fuerza que los aceros de baja aleación. La alta resistencia del material requiere herramientas más pesadas.

Para evitar la formación de grietas en los pliegues cerrados, el radio de curvatura debe ser mayor que el grosor de la chapa. También es útil precalentar las secciones gruesas si el plegado en frío resulta difícil.

Consejos para cortar y taladrar

Utilice herramientas de carburo o brocas de acero rápido (HSS) para perforación. Las velocidades lentas y una presión de avance constante son las mejores. Aplique líquido refrigerante para evitar la acumulación de calor.

Plasma, láser, o corte por chorro de agua para el corte. Proporcionan bordes limpios y reducen la posibilidad de distorsión o zonas afectadas por el calor.

| Propiedad | Valor |

|---|---|

| Designación UNS | S31000 (310), S31008 (310S) |

| Normas ASTM | ASTM A240 (Chapa/Placa), ASTM A312 (Tubo) |

| Resistencia a la tracción | Aprox. 75.000 psi |

| Fuerza de producción | Aprox. 30.000 psi |

| Dureza | 150-190 HBW (Brinell) |

| Dureza | Alta a temperaturas bajas y altas |

| Densidad | 7,9 g/cm³ (0,285 lb/pulg³) |

| Punto de fusion | 2470°F-2550°F (1355°C-1400°C) |

| Conductividad térmica | 14,2 W/m-K a 100°C |

| Expansión térmica | 15,9 µm/m-°C |

| Contenido en cromo | 24-26% |

| Contenido en níquel | 19-22% |

| Contenido de manganeso | Hasta 2% |

| Contenido en silicio | Hasta 1,5% |

| Contenido de carbono | Hasta 0,25% |

| Resistencia a la oxidación | Hasta 1093°C (2000°F) en aire |

| Resistencia a la corrosión | Bueno en aire, limitado en ambientes marinos o con cloruros |

| maquinabilidad | Baja - necesita velocidad lenta, herramientas afiladas y refrigerante |

| Soldabilidad | Bueno - TIG, MIG, SMAW; utilizar relleno 310 o 309 |

| Formabilidad | Moderado - requiere mayor fuerza, radio de curvatura grande |

| Métodos de corte | Láser, plasma, chorro de agua preferentemente |

| Usos comunes | Hornos, muflas, tubos radiantes, intercambiadores de calor, cestas térmicas |

Tratamiento térmico y recocido

Tratamiento térmico puede cambiar el comportamiento del acero inoxidable 310. Se utiliza principalmente para ablandar el material, mejorar la ductilidad o aliviar la tensión interna tras el conformado o la soldadura.

Procedimientos de tratamiento térmico recomendados

Para el acero inoxidable 310, el recocido es el tratamiento térmico más habitual. El proceso consiste en calentar el metal hasta 1040-1150°C (1900-2100°F). A continuación debe enfriarse rápidamente, normalmente con agua o aire.

Este método ayuda a restaurar la ductilidad y reduce el efecto del endurecimiento por deformación. Debe realizarse siempre en un entorno limpio para evitar incrustaciones u oxidación superficial.

Efectos en las propiedades mecánicas

El recocido reduce la dureza y aumenta la ductilidad. Esto hace que el material sea más fácil de moldear, doblar o mecanizar.

Sin embargo, también reduce la resistencia a la tracción y el límite elástico. Tras el recocido, el acero se vuelve más flexible pero ligeramente menos resistente. Esta compensación es aceptable en muchas aplicaciones de conformado o soldadura.

Cuándo y por qué utilizar el recocido?

Utilice recocido después de trabajar en un ambiente pesado y frío para reducir la tensión y restaurar la trabajabilidad. También es útil después de soldar para evitar el agrietamiento en la zona afectada por el calor.

Si la pieza necesita mantener su conformabilidad para futuros plegados, el recocido ayudará a evitar fracturas no deseadas o el desgaste de la herramienta durante la fabricación.

Acabado de superficies

En acabado superficial del acero inoxidable 310 afecta tanto al aspecto como al rendimiento. Los distintos acabados pueden mejorar la resistencia a la corrosión, la facilidad de limpieza o el atractivo visual.

Acabados comunes (2B, BA, No.4, Espejo)

- Acabado 2B: Acabado liso, mate y ligeramente reflectante. Es habitual en piezas industriales para ofrecer una buena resistencia a la corrosión.

- BA (Recocido brillante): Acabado brillante y reflectante creado en un horno de atmósfera controlada. Se utiliza cuando se necesita un aspecto limpio y una mayor resistencia a la corrosión.

- Acabado nº 4: Acabado de grano direccional cepillado. Común en aplicaciones arquitectónicas y de cocina.

- Acabado de espejo: Muy pulido y reflectante. Suele utilizarse para piezas decorativas o superficies que requieren una limpieza fácil.

Decapado, pasivado y pulido

- Decapado: Elimina incrustaciones, óxidos y decoloraciones de soldadura mediante soluciones ácidas. Ayuda a restaurar una superficie limpia y resistente a la corrosión.

- Pasivación: Mejora la capa natural de óxido de cromo eliminando el hierro libre de la superficie. Mejora la resistencia a la corrosión.

- Pulido: Alisa la superficie y aumenta el brillo. También puede reducir la acumulación de suciedad y facilitar la limpieza.

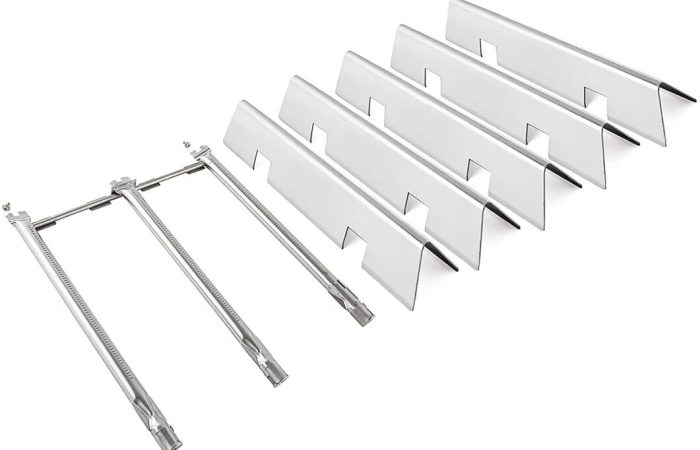

Aplicaciones industriales

El acero inoxidable 310 está diseñado para entornos exigentes. Su solidez y resistencia al calor lo hacen idóneo para muchos entornos corrosivos y de alta temperatura.

Intercambiadores de calor y calderas

El 310 se utiliza en tubos, placas y colectores de intercambiadores de calor y calderas. Resiste las incrustaciones y mantiene su forma bajo tensión térmica. Esto ayuda a mantener la eficacia y la seguridad del sistema a lo largo del tiempo.

Hornos

En hornos, revestimientos de hornos y piezas de quemadores, la 310 soporta altas temperaturas sin deformarse. Mantiene su resistencia mecánica incluso tras una larga exposición a temperaturas superiores a 1800°F. Esto reduce el tiempo de inactividad y los costes de sustitución.

Componentes criogénicos

Aunque es conocido por su uso a altas temperaturas, el 310 también funciona bien a temperaturas criogénicas. Se mantiene duro y resistente a las grietas cuando se expone a condiciones de congelación, lo que resulta útil en algunos sistemas de procesamiento y almacenamiento de gas.

Equipos petroquímicos y de refino

El 310 se encuentra a menudo en quemadores de refinerías, tuberías y revestimientos de chimeneas. Resiste la oxidación y la carburización en entornos con gases calientes y productos químicos corrosivos. Esto lo hace adecuado para líneas de proceso de alta presión y alta temperatura.

Comparación con otros aceros inoxidables

La elección del acero inoxidable adecuado depende de las condiciones de servicio. A continuación le mostramos cómo se compara el 310 con otros grados más comunes como el 316 y el 304.

| Propiedad | Acero inoxidable 310 | Acero inoxidable 316 | Acero inoxidable 304 |

|---|---|---|---|

| Resistencia al calor | Excelente (hasta 2000°F / 1093°C) | Buena (hasta 1600°F / 871°C) | Aceptable (hasta 1500°F / 816°C) |

| Resistencia a la corrosión | Moderado, no apto para entornos marinos o con cloruros | Excelente en entornos marinos y ricos en cloruros | Bueno en entornos generales |

| Principales elementos de aleación | Alto contenido en Cr (24-26%), Ni (19-22%) | Cr (16-18%), Ni (10-14%), Mo (2-3%) | Cr (18-20%), Ni (8-10,5%) |

| Trabajabilidad | Moderado, necesita herramientas más potentes y fuerza | Bueno, fácil de moldear y soldar | Excelente, muy utilizado para conformar y soldar |

| Soldabilidad | Bueno, pero necesita control del calor | Excelente | Excelente |

| Coste | Mayor debido al alto contenido de aleación | Medio | Más bajo |

| Mejores casos de uso | Hornos de alta temperatura, hornos, intercambiadores de calor | Piezas marinas, procesamiento químico, dispositivos médicos | Equipos de uso general, fregaderos, electrodomésticos |

Conclusión

El acero inoxidable 310 es una aleación resistente a la corrosión y a altas temperaturas diseñada para entornos exigentes. Su alto contenido en cromo y níquel le confiere una excelente solidez y resistencia a la oxidación a temperaturas de hasta 2000°F. Funciona bien en hornos, intercambiadores de calor, hornos y equipos petroquímicos.

¿Necesita componentes personalizados de acero inoxidable 310? Nuestro equipo tiene las herramientas y la experiencia para ayudarle. Contáctenos hoy mismo para hablar de su proyecto y obtener un presupuesto rápido y fiable.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.