Zinkdruckguss ist ein beliebtes Herstellungsverfahren. Dabei wird geschmolzenes Zink unter hohem Druck in eine Form gepresst. Dieses Verfahren ist für seine Präzision und Effizienz bekannt. Viele Industriezweige nutzen es, um komplexe Teile mit engen Toleranzen herzustellen. Das Verfahren ist kosteneffizient und führt zu langlebigen Bauteilen.

Sind Sie neugierig, wie Zinkdruckguss funktioniert und welche Vorteile er bietet? Lassen Sie uns das Verfahren und seine Vorteile im Detail erkunden.

Was ist Zinkdruckguss?

Zinkdruckguss ist ein Verfahren, bei dem geschmolzenes Zink unter hohem Druck in eine Stahlform gespritzt wird. Die Form, auch Matrize genannt, formt das Zink zu dem gewünschten Teil. Sobald das Zink abkühlt und sich verfestigt, öffnet sich die Form, und das Teil wird ausgeworfen.

Zink spielt beim Druckguss eine entscheidende Rolle. Es hat einen niedrigen Schmelzpunkt, wodurch es leichter zu verarbeiten ist. Dadurch wird der Energieverbrauch während des Prozesses reduziert. Zink hat auch eine ausgezeichnete Fließfähigkeit, so dass es komplizierte Formdetails ausfüllen kann.

Hauptmerkmale von Zinklegierungen

Zinklegierungen sind speziell für den Druckguss entwickelt worden. Sie bieten ein ausgewogenes Verhältnis von Festigkeit, Härte und Korrosionsbeständigkeit. Hier sind einige wichtige Eigenschaften:

- Flüssigkeit: Zinklegierungen fließen leicht in die Formen und bilden feine Details ab.

- Stärke: Sie bieten gute mechanische Eigenschaften und machen die Teile langlebig.

- Dimensionsstabilität: Teile aus Zink behalten ihre Form und Größe im Laufe der Zeit.

- Oberfläche: Zinklegierungen erzeugen glatte Oberflächen, so dass häufig keine zusätzliche Nachbearbeitung erforderlich ist.

Zinklegierungen für den Druckguss

Die Wahl der richtigen Legierung wirkt sich auf die Leistung und die Kosten der Teile aus. Jede Zinklegierung hat unterschiedliche Eigenschaften, die für verschiedene Anwendungen geeignet sind.

Zamak-Legierungen: Zusammensetzung und Verwendungen

Zamak-Legierungen machen den Großteil der Zinkdruckgussproduktion aus. Sie enthalten Zink mit geringen Anteilen von Aluminium, Magnesium und Kupfer. Zu den gängigsten Typen gehören:

- Zamak 3: Die Standardlegierung (96% Zink, 4% Aluminium, plus Spurenelemente). Sie bietet ein gutes Gleichgewicht zwischen Festigkeit, Fließfähigkeit und Kosten.

- Zamak 2: Höherer Kupfergehalt erhöht die Festigkeit, kostet aber mehr.

- Zamak 5: Ähnlich wie Zamak 3, aber mit etwas mehr Kupfer für eine bessere Festigkeit.

- Zamak 7: Magnesiumarme Version, die gegen interkristalline Korrosion resistent ist.

Diese Legierungen werden häufig in Automobilteilen, Hardware und Konsumgütern verwendet.

ZA-Legierungen: Eigenschaften und Anwendungen

ZA-Legierungen (Zink-Aluminium-Legierungen) enthalten mehr Aluminium als Zamak-Legierungen. Dadurch haben sie bessere mechanische Eigenschaften:

- ZA-8: 8% Aluminiumgehalt. Stärker als Zamak-Legierungen mit guten Gießeigenschaften.

- ZA-12: 12% Aluminium. Höhere Festigkeit und Verschleißfestigkeit.

- ZA-27: 27% Aluminium. Die stärkste Zinklegierung mit Eigenschaften, die Bronze und Gusseisen Konkurrenz machen.

ZA-Legierungen eignen sich gut für Zahnräder, Lager und hoch beanspruchte Komponenten, bei denen die Festigkeit wichtiger ist als die Kosten.

Vergleich von Gusswerkstoffen

Zinklegierungen konkurrieren mit anderen Druckgusswerkstoffen wie Aluminium, Magnesium und Messing. Hier ist ihr Vergleich:

| Eigenschaft | Zink | Aluminium | Magnesium | Messing |

|---|---|---|---|---|

| Dichte | 6,6 g/cm³ | 2,7 g/cm³ | 1,8 g/cm³ | 8,5 g/cm³ |

| Schmelzpunkt | 380-390°C | 660°C | 650°C | 900-940°C |

| Zugfestigkeit | 28-41 ksi | 33-45 ksi | 22-32 ksi | 35-55 ksi |

| Relative Werkzeugstandzeit | Exzellent | Gut | Gut | Gerecht |

| Füllmenge der Matrize | Exzellent | Gut | Exzellent | Gerecht |

| Relative Kosten | Mäßig | Mäßig | Hoch | Sehr hoch |

| Oberfläche | Exzellent | Gut | Gut | Gut |

Wie funktioniert das Zinkdruckgießen?

Das Zinkdruckgussverfahren folgt einer festen Abfolge. Jeder Schritt muss korrekt ablaufen, damit gute Teile entstehen.

Schritt 1: Vorbereitung der Form

Der Druckgusszyklus beginnt mit der Vorbereitung der Form. Die Arbeiter besprühen die Form mit einem Schmiermittel. Dies erleichtert die Entnahme der Teile und verlängert die Lebensdauer der Form. Anschließend wird die Form geschlossen und mit hoher Kraft verriegelt, damit sie während des Einspritzens geschlossen bleibt.

Schritt 2: Injektion

Die Zinklegierung wird in einem Ofen auf etwa 430°C (800°F) erhitzt. Das geschmolzene Metall gelangt in ein Einspritzsystem. Ein Kolben drückt das flüssige Zink unter hohem Druck (normalerweise 3.000-10.000 psi) in die Form. Das Metall füllt alle Bereiche des Hohlraums innerhalb von Millisekunden aus.

Schritt 3: Abkühlung und Verfestigung

Das geschmolzene Zink beginnt abzukühlen, sobald es die Formwände berührt. Aufgrund des Temperaturunterschieds erstarrt das Metall schnell. Die Abkühlung dauert bei kleinen Teilen nur Sekunden. Die Form bleibt während dieser Zeit geschlossen, um den Druck auf das Metall aufrechtzuerhalten.

Schritt 4: Auswurf

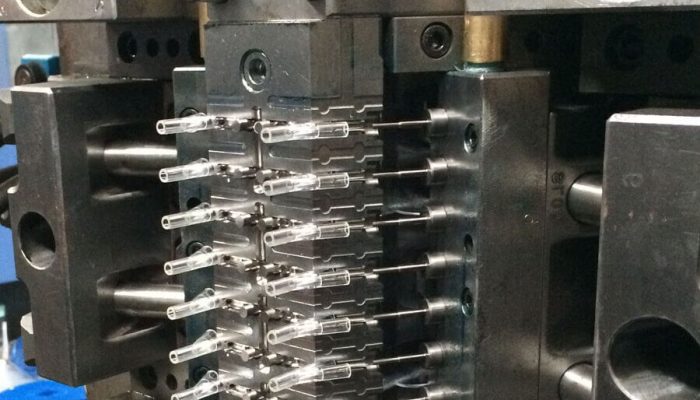

Nach dem Abkühlen öffnet die Maschine die Form. Auswerferstifte drücken das feste Teil aus der Kavität. Das Teil kann noch warm sein, ist aber bereits so weit verfestigt, dass es seine Form behält. Das Auswerfersystem muss reibungslos funktionieren, damit das Teil nicht beschädigt wird.

Schritt 5: Fertigstellung

Der letzte Schritt ist die Endbearbeitung. Das Teil kann kleinere Unvollkommenheiten wie überschüssiges Material (Grat) oder raue Kanten aufweisen. Diese werden durch Beschneiden entfernt, Schleifen, oder Bearbeitung.

Arten von Zinkdruckgusstechniken

Die beiden Hauptverfahren für den Zinkdruckguss unterscheiden sich darin, wie das Metall in die Form gelangt. Jedes Verfahren hat spezifische Vorteile für verschiedene Projekte.

Warmkammer-Druckgießen

Beim Warmkammer-Druckguss befindet sich der Schmelztiegel innerhalb der Maschine. Das Verfahren funktioniert folgendermaßen:

- Zink schmilzt in einem in die Maschine eingebauten Ofen

- Ein Hydraulikkolben drückt nach unten in eine mit dem Metallbad verbundene Kammer

- Dadurch wird geschmolzenes Metall durch einen Schwanenhals und eine Düse in die Form gepresst.

- Nach dem Abkühlen zieht sich der Kolben zurück, so dass mehr Metall in die Kammer gelangt.

Der Warmkammerguss ermöglicht schnelle Zykluszeiten und eine geringere Oxidation des Metalls. Der niedrige Schmelzpunkt von Zink macht es perfekt für dieses Verfahren. Die meisten Zinkteile werden im Warmkammergussverfahren hergestellt.

Kaltkammer-Druckgießen

Beim Kaltkammerdruckguss ist der Schmelztiegel von der Maschine getrennt. Das Verfahren funktioniert anders:

- Zink schmilzt in einem separaten Ofen

- Arbeiter gießen oder pumpen geschmolzenes Metall in eine Einspritzkammer

- Ein Hydraulikkolben drückt das Metall von der Seite in die Form

- Nach der Abkühlung wirft die Maschine das Teil aus, und der Vorgang wiederholt sich

Beim Kaltkammergießen ist das Metall stärker der Luft ausgesetzt, kann aber höhere Temperaturen besser verarbeiten. Das Verfahren ist bei Aluminium gebräuchlicher, eignet sich aber auch für Zinklegierungen mit höherem Schmelzpunkt, wie ZA-27.

Werkzeug- und Formenbau im Zinkdruckguss

Die Konstruktion von Werkzeugen und Formen ist entscheidend für den Erfolg des Zinkdruckgusses. Eine gut konzipierte Form gewährleistet qualitativ hochwertige Teile und eine effiziente Produktion. Im Folgenden werden die wichtigsten Aspekte der Formkonstruktion und ihre Auswirkungen auf den Prozess erläutert.

Wie Formen für den Zinkdruckguss konstruiert werden

Die Konstruktion der Form beginnt mit dem Verständnis der Anforderungen an das Teil. Die Ingenieure erstellen ein 3D-Modell des Teils und konstruieren die Form um dieses herum. Die Form besteht aus zwei Hälften: der festen Hälfte (Deckelform) und der beweglichen Hälfte (Auswerferform).

Zu den wichtigsten Überlegungen bei der Konstruktion von Formen gehören:

- Teil-Geometrie: Die Form muss die Form des Teils genau nachbilden, einschließlich der feinen Details.

- Entwurfswinkel: Die Wände des Teils werden leicht angewinkelt, um das Auswerfen zu erleichtern.

- Gating-System: Die Kanäle sind so konzipiert, dass das geschmolzene Zink in den Formhohlraum fließen kann.

- Kühlsystem: Es werden Kanäle hinzugefügt, um die Abkühlungsgeschwindigkeit zu kontrollieren und Fehler zu vermeiden.

Die Form wird dann aus gehärtetem Stahl hergestellt. Präzision ist entscheidend, um sicherzustellen, dass die Form konsistente, hochwertige Teile produziert.

Materialauswahl für Druckgussformen

Das für die Formen verwendete Material muss hohen Temperaturen und Drücken standhalten. Gehärteter Stahl ist die häufigste Wahl für Zinkdruckgussformen.

Warum gehärteter Stahl?

- Dauerhaftigkeit: Es kann den wiederholten Belastungen der Hochdruckeinspritzung standhalten.

- Hitzebeständigkeit: Es bleibt auch bei hohen Temperaturen formstabil.

- Präzision: Sie ermöglicht enge Toleranzen und feine Details.

Andere Materialien, wie Berylliumkupfer, werden manchmal für bestimmte Formteile verwendet. Diese Materialien bieten eine bessere Wärmeleitfähigkeit, was zur Kühlung kritischer Bereiche der Form beiträgt.

Vorteile des Zinkdruckgusses

Zinkdruckguss bietet viele Vorteile gegenüber anderen Methoden der Metallumformung. Diese Vorteile machen ihn zu einer ausgezeichneten Wahl für viele Anwendungen.

Kostenvorteile

Der niedrige Schmelzpunkt von Zink spart Energie bei der Produktion. Zinkdruckguss erfordert im Vergleich zum Aluminium- oder Magnesiumguss weniger Wartung der Formen. Die Teile müssen oft nur minimal nachbearbeitet werden, was die Arbeitskosten senkt.

Flexibilität bei der Gestaltung

Im Zinkdruckguss werden komplexe Formen mit dünnen Wänden bis zu 0,8 mm (0,03 Zoll) hergestellt. Die Teile können Details wie Text, Logos und Gewinde direkt aus der Form enthalten. Mehrere Teile können zu einem einzigen Gussteil kombiniert werden, was die Montage Zeit.

Produktionseffizienz

Zinkdruckgusszyklen sind schnell - in der Regel 15-60 Sekunden pro Teil. Die Formen halten bei Zink länger als bei anderen Metallen. Das Verfahren ist sehr wiederholbar, mit minimalen Abweichungen von Teil zu Teil.

Oberfläche und Qualität

Zinkgussstücke haben glatte Oberflächen direkt aus der Form. Sie können leicht plattiert werden, lackiertoder für ein besseres Aussehen oder zum Schutz veredelt. Gussteile haben eine gute Maßgenauigkeit mit Toleranzen von bis zu ±0,001 Zoll (0,025 mm).

Beschränkungen des Zinkdruckgusses

Trotz seiner vielen Vorteile hat der Zinkdruckguss auch einige Nachteile. Wenn Sie diese kennen, können Sie entscheiden, ob es das Richtige für Ihr Projekt ist.

Materialbeschränkungen

Zink ist schwerer als Aluminium oder Magnesium, was bei gewichtssensiblen Anwendungen ein Problem darstellen kann. Zink hat eine geringere Festigkeit und Hitzebeständigkeit als einige andere Metalle. Die maximale Betriebstemperatur für Zinkteile liegt in der Regel bei 110°C (230°F).

Beschränkungen bei Größe und Wanddicke

Es gibt praktische Größenbeschränkungen - die meisten Zinkdruckgussstücke wiegen weniger als 4,5 kg (10 Pfund). Die Mindestwandstärke liegt bei 0,8 mm (0,03 Zoll). Bei großen Teilen kann es Probleme mit dem Materialfluss und der Kühlung geben.

Allgemeine Anwendungen für Zinkdruckgussteile

Zinkdruckgussteile werden in vielen Produkten in unterschiedlichen Branchen verwendet. Ihre Vielseitigkeit macht sie für unzählige Anwendungen geeignet.

Automobilkomponenten

Zu den Zinkdruckgussteilen in Autos gehören Türgriffe, Schlossgehäuse und Spiegelhalterungen. Für Motorteile wie Vergasergehäuse und Komponenten des Kraftstoffsystems wird häufig Zink verwendet. Innenverkleidungsteile profitieren von dem Gewicht und der Oberflächenqualität von Zink.

Elektronik und Hardware

In Elektronikgehäusen und Kühlkörpern wird Zink wegen seiner EMI-Abschirmungseigenschaften verwendet. Hardwareartikel wie Scharniere, Klammernund Befestigungsmaterial sind typische Zinkanwendungen. Für Bauteile der Unterhaltungselektronik wie Stecker und Rahmen wird häufig Zinkguss verwendet.

Konsumgüter

Küchengerätekomponenten bestehen häufig aus Zinkdruckgussteilen. Bei Werkzeugkomponenten wie Griffen, Abzügen und Getriebegehäusen wird Zink verwendet. Badezimmerarmaturen und Beschläge enthalten häufig Zinkdruckgussteile.

Schlussfolgerung

Zinkdruckguss ist ein zuverlässiges Fertigungsverfahren zur Herstellung komplexer, präziser Metallteile mit hervorragender Oberflächengüte. Sein niedriger Schmelzpunkt macht es energieeffizient, während die Materialeigenschaften für eine gute Festigkeit und Detailwiedergabe sorgen.

Möchten Sie herausfinden, ob Zinkdruckguss das Richtige für Ihr nächstes Projekt ist? Kontakt zu unserem Ingenieurteam heute für eine kostenlose Beratung und einen Kostenvoranschlag.

FAQs

Ist Zinkdruckguss stark?

Ja, Zinkdruckgussteile sind erheblich. Zinklegierungen, wie Zamak und ZA, bieten gute mechanische Eigenschaften. Sie bieten ein ausgewogenes Verhältnis von Festigkeit, Härte und Haltbarkeit.

Kann Zinkdruckguss rosten?

Zinkdruckgussteile sind sehr widerstandsfähig gegen Rost. Zink bildet von Natur aus eine Schutzschicht aus Zinkoxid, wenn es der Luft ausgesetzt wird. Diese Schicht verhindert weitere Korrosion.

Kann Zinkdruckguss geschweißt werden?

Ja, aber das ist eine Herausforderung. Zinkdruckguss hat einen niedrigen Schmelzpunkt und ist daher anfällig für Verformung oder Rissbildung bei großer Hitze. Herkömmliche Schweißverfahren sind im Allgemeinen nicht geeignet. Spezielle Werkstoffe wie Super Alloy 1 können jedoch verwendet werden, um Zinkdruckgussteile effektiv zu verbinden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.