Metallteile, die stark, komplex und leicht sind, sind sehr gefragt. Herkömmliche Bearbeitungs- oder Gussverfahren können oft nicht alle drei Anforderungen erfüllen. An dieser Stelle kommt die additive Fertigung ins Spiel, insbesondere DMLS. DMLS bietet einen Ausweg - keine Gussformen, minimaler Abfall und schnelle Durchlaufzeiten. Aber was genau ist das, und wie funktioniert es?

Diese Technologie kann dazu beitragen, Kosten zu senken, die Leistung von Teilen zu verbessern und Produktionsschritte zu reduzieren. Schauen wir uns an, wie sie funktioniert und was sie auszeichnet.

Was ist Direktes Metall-Laser-Sintern (DMLS)?

Das direkte Metall-Lasersintern ist eine Art 3D-Druck von Metall. Dabei wird ein Laser verwendet, um Metallpulver zu festen Schichten zu schmelzen. Der Laser folgt einer digitalen Designdatei. Jede Schicht wird mit der vorherigen verschmolzen, bis das endgültige Teil fertig ist.

Bei diesem Verfahren werden keine Formen oder Schneidwerkzeuge benötigt. Es ermöglicht die Herstellung von Formen, die mit herkömmlichen Methoden nur schwer oder gar nicht zu realisieren sind. Die fertigen Teile sind stabil und können sofort verwendet werden.

DMLS wurde in den 1990er Jahren eingeführt. Die EOS GmbH entwickelte es zuerst in Deutschland. Damals war die Idee, Ganzmetallteile zu drucken, neu. Im Laufe der Jahre hat sich die Technologie verbessert.

Bessere Laser, strengere Kontrollen und feinere Pulver trieben das Verfahren voran. Heute ist DMLS in Branchen, die starke, leichte und komplexe Teile benötigen, weit verbreitet, insbesondere in der Luft- und Raumfahrt, in der Medizin und bei industriellen Werkzeugen.

Grundprinzipien des DMLS

DMLS nutzt eine präzise Steuerung von Wärme und Bewegung, um Metallpulver in vollständig dichte Teile zu verwandeln. Hier erfahren Sie, wie die wichtigsten Schritte zusammenwirken, um komplexe Formen zu erzeugen.

Das Pulverbettschmelzverfahren

DMLS basiert auf einem Pulverbettschmelzverfahren. Eine dünne Schicht Metallpulver wird auf eine Bauplattform aufgetragen. Ein Laser schmilzt dann das Pulver in ausgewählten Bereichen auf der Grundlage einer digitalen CAD-Datei.

Nachdem eine Schicht fertig ist, senkt sich die Plattform leicht ab. Eine neue Pulverschicht wird aufgetragen. Der Laser schmilzt diese nächste Schicht und verschmilzt sie mit der darunter liegenden. Dieser Zyklus wiederholt sich, bis das Teil fertig ist.

Die Rolle von Hochleistungslasern

Der Laser ist das zentrale Werkzeug beim DMLS. Er liefert konzentrierte Energie, um das Metallpulver zu erhitzen und zu schmelzen. Der Laser muss stark genug sein, um die Partikel vollständig zu schmelzen, aber kontrolliert, damit sich die Hitze nicht zu weit ausbreitet.

Der Strahl bewegt sich schnell und präzise über jede Schicht. Er zeichnet den Querschnitt des Teils auf der Grundlage des CAD-Modells nach. Diese Präzision macht feine Merkmale und enge Toleranzen möglich.

Layer-by-Layer-Fertigung erklärt

Die Teile werden Schicht für Schicht aufgebaut. Jede Schicht ist normalerweise etwa 20 bis 60 Mikrometer dick. Nach dem Schmelzen jeder Schicht wird eine neue Pulverschicht aufgetragen.

Mit dieser Methode lassen sich Teile mit inneren Kanälen, Gitterstrukturen und komplexen Kurven herstellen. Da kein Material weggeschnitten werden muss, gibt es weniger Abfall. Das fertige Teil wächst von unten nach oben und ist vollständig geformt.

Bei DMLS verwendete Materialien

DMLS arbeitet mit einer breiten Palette von Metallpulvern. Dies gibt Ingenieuren die Flexibilität, das richtige Material auf der Grundlage von Festigkeit, Gewicht, Hitzebeständigkeit und Kosten zu wählen.

Gängige Metallpulver (Aluminium, Titan, rostfreier Stahl)

Aluminiumlegierungen sind leicht und lassen sich nach dem Druck gut bearbeiten. Sie sind gut geeignet für Gehege, Klammernund Teile, die Wärme ableiten müssen.

Titan ist stark, leicht und korrosionsbeständig. Es wird häufig in der Luft- und Raumfahrt und bei medizinischen Implantaten verwendet, wo sowohl Leistung als auch Sicherheit wichtig sind.

Rostfreier Stahl bietet Festigkeit und Verschleißfestigkeit. Er eignet sich gut für Werkzeuge, Industrieteile und Komponenten, die Feuchtigkeit oder Chemikalien ausgesetzt sind.

Exotische und Speziallegierungen

Inconel ist eine Nickelbasislegierung, die für ihre hohe Temperaturbeständigkeit bekannt ist. Sie wird häufig in der Luft- und Raumfahrt sowie in der Energiebranche verwendet.

Kobalt-Chrom-Legierungen werden in zahnmedizinischen und orthopädischen Implantaten verwendet. Sie sind biokompatibel und widerstandsfähig gegen Verschleiß.

Kupfer und Kupferlegierungen können ebenfalls gedruckt werden, sind aber weniger verbreitet. Sie sind nützlich für thermische und elektrische Anwendungen, wenn eine gute Leitfähigkeit erforderlich ist.

Materialeigenschaften und Leistung

DMLS-Materialien bieten nahezu Knetfestigkeit. Bei richtiger Verarbeitung sind sie oft genauso leistungsfähig wie geschmiedete oder gegossene Teile.

Sie können gedruckte Teile wärmebehandeln, um ihre Härte oder Haltbarkeit zu verbessern - Oberflächenbehandlungen wie Eloxieren oder Polieren tragen zum Erscheinungsbild und zur Korrosionsbeständigkeit bei.

Die Wahl des Materials wirkt sich auf die Herstellungsgeschwindigkeit, die Kosten und das Finish aus. Es ist wichtig, die Anforderungen Ihres Teils mit dem richtigen Pulver abzustimmen.

Mechanische und physikalische Eigenschaften von DMLS-Teilen

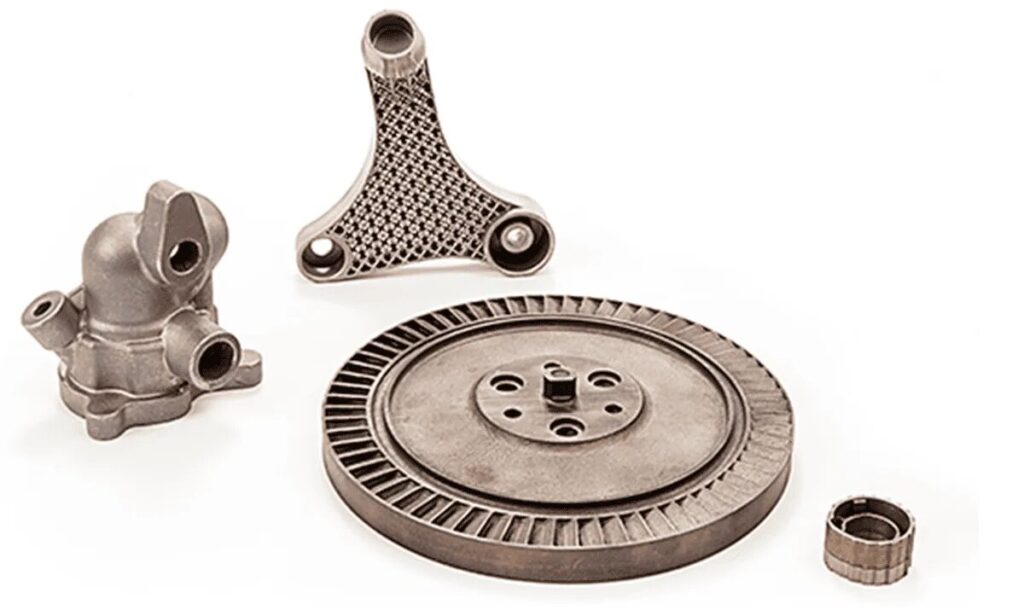

Mit DMLS hergestellte Teile sind für ihre Festigkeit und Präzision bekannt. Das Verfahren erzeugt dichte, massive Teile mit Eigenschaften, die denen von gegossenen oder maschinell bearbeiteten Teilen nahe kommen oder sie sogar übertreffen.

Stärke und Haltbarkeit

DMLS-Teile sind stabil und für den realen Einsatz geeignet. Da das Metallpulver vollständig aufgeschmolzen wird, sind die fertigen Teile dicht und können hohen Belastungen standhalten.

Viele DMLS-Materialien erreichen oder übertreffen die Festigkeit von Knetmetallen. Titan, rostfreier Stahl und Nickellegierungen weisen eine hervorragende Ermüdungs- und Zugfestigkeit auf. Dadurch eignen sie sich gut für Anwendungen mit hoher Beanspruchung.

Maßgenauigkeit und Oberflächengüte

Mit DMLS können enge Toleranzen erreicht werden. Mit der richtigen Einstellung können Teile mit einer Genauigkeit von ±0,1 mm oder besser hergestellt werden, je nach Größe und Geometrie.

Die Oberflächengüte hängt von der Schichthöhe und der Pulvergröße ab. Die meisten rohen DMLS-Teile haben eine leicht raue Oberfläche. Für glatte Oberflächen sind oft Nachbearbeitungen wie Polieren oder maschinelle Bearbeitung erforderlich.

Merkmale von Porosität und Dichte

Mit DMLS hergestellte Teile können eine Dichte von über 99% erreichen. Diese hohe Dichte bedeutet, dass sie solide und zuverlässig für den mechanischen Einsatz sind.

Je nach den Einstellungen kann jedoch noch eine geringe Porosität vorhanden sein. Wärmebehandlungen wie das heißisostatische Pressen (HIP) können winzige Poren schließen und die Integrität des Teils weiter verbessern.

Gestaltungsrichtlinien für DMLS

Das Design für DMLS erfordert eine andere Denkweise als die maschinelle Bearbeitung oder das Gießen. Die Berücksichtigung des Prozesses hilft, Druckprobleme zu vermeiden und die Nachbearbeitung zu reduzieren.

Wanddicke und Stützkonstruktionen

Dünne Wände können sich während des Drucks verziehen oder versagen. Eine Mindestwandstärke von 0,5 mm ist üblich, aber eine dickere Wand ist für Strukturteile sicherer.

Stützstrukturen werden für Überhänge und Überbrückungsabschnitte benötigt. Diese Stützen halten das Teil während des Drucks stabil. Nach dem Druck müssen sie entfernt werden, was Zeit und Kosten verursacht. Wenn sie in leicht zugänglichen Bereichen platziert werden, wird die Entfernung vereinfacht.

Überhänge und komplizierte Geometrien

DMLS ermöglicht komplexe innere Merkmale, Gitterstrukturen und gekrümmte Oberflächen. Bei Überhängen, die mehr als 45 Grad von der Senkrechten abweichen, sind jedoch häufig Stützen erforderlich.

Entwürfe mit graduellen Winkeln, selbsttragenden Kurven oder massiven Sockeln schneiden besser ab. Hohle Elemente sollten Abflusslöcher haben, um eingeschlossenes Pulver zu entfernen.

Teil Orientierungsstrategien

Die Art und Weise, wie ein Teil auf der Bauplatte platziert wird, beeinflusst die Festigkeit, die Oberflächenbeschaffenheit und die Bauzeit. Eine vertikale Ausrichtung kann die Stützen reduzieren, aber die Bauzeit verlängern. Eine flache Platzierung verkürzt die Bauzeit, kann aber zu mehr Oberflächenrauhigkeit führen.

Die Ausrichtung wirkt sich auch auf die Belastung beim Abkühlen aus. Eine gute Planung hilft, Verzug oder Risse zu vermeiden.

Vorteile der Verwendung von DMLS

DMLS bietet eine Reihe von Vorteilen, mit denen herkömmliche Verfahren nicht mithalten können. Es hilft den Ingenieuren, bessere Teile schneller und mit weniger Abfall herzustellen.

Hohe Gestaltungsfreiheit

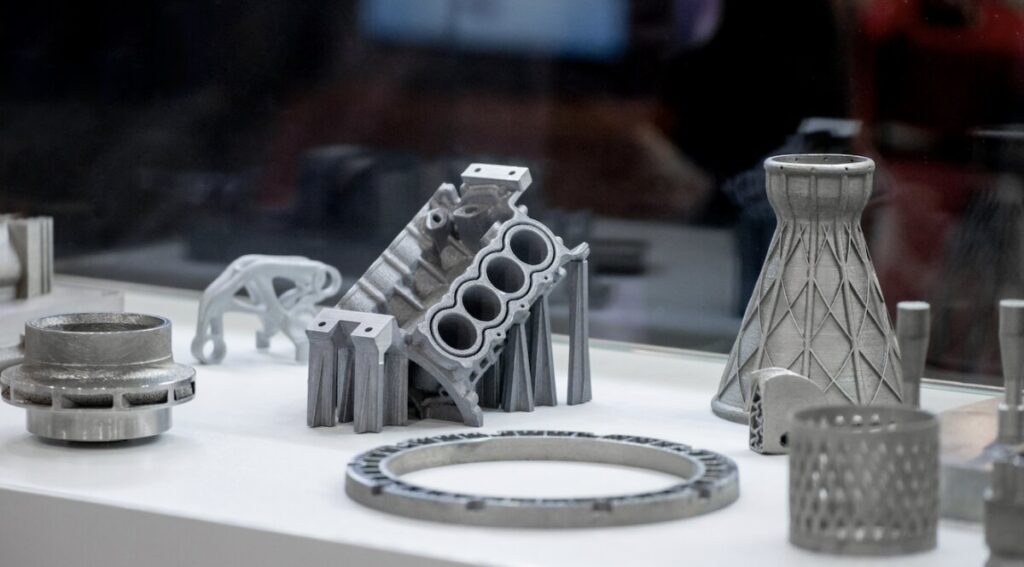

Mit DMLS können Ingenieure komplexe Formen mit feinen Details entwerfen. Sie können Innenkanäle, scharfe Winkel und leichte Gitterstrukturen drucken. Diese Entwürfe lassen sich oft nicht maschinell bearbeiten oder gießen.

Materialeffizienz

Beim DMLS wird nur das für die Herstellung des Teils benötigte Material verwendet. Ungenutztes Pulver kann aufgefangen und bei zukünftigen Produktionen wiederverwendet werden. Es müssen keine großen Blöcke weggeschnitten oder überschüssiges Material in Formen gegossen werden.

Starke mechanische Eigenschaften

DMLS-Teile sind dicht und fest. Der Laser schmilzt das Pulver vollständig auf und erzeugt Teile mit einer Festigkeit, die der von geschmiedetem oder bearbeitetem Metall nahekommt. Sie können eine hohe Haltbarkeit sowie eine gute Wärme- und Korrosionsbeständigkeit erwarten.

Schnelles Prototyping zur Produktion

DMLS verkürzt die Vorlaufzeiten. Sie können Teile innerhalb von Tagen drucken, anstatt wochenlang auf die Werkzeugherstellung oder das Gießen zu warten. Das beschleunigt das Prototyping. Es unterstützt auch die Produktion von Kleinserien oder Sonderanfertigungen ohne zusätzliche Kosten.

Beschränkungen und Herausforderungen

DMLS bietet zwar viele Vorteile, bringt aber auch einige Herausforderungen mit sich, die Ingenieure bei der Planung und Produktion berücksichtigen sollten.

Hohe Ausrüstungs- und Materialkosten

DMLS-Maschinen sind teuer. Sie erfordern Hochleistungslaser, Inertgasumgebungen und strenge Prozesskontrollen. Metallpulver sind ebenfalls kostspielig, vor allem wenn Speziallegierungen verwendet werden.

Probleme mit Oberflächenbeschaffenheit und Porosität

Teile aus dem DMLS haben oft eine raue Oberfläche, wenn sie aus dem Drucker kommen. Das liegt an den Pulverpartikeln und daran, wie die Schichten verschmelzen. Oft sind zusätzliche Schritte wie Bearbeitung, Polieren oder Beschichtung erforderlich.

Beschränkungen der Baugröße

DMLS-Drucker haben ein begrenztes Bauvolumen. Große Teile passen möglicherweise nicht in einen einzigen Druckauftrag. In solchen Fällen muss das Teil geteilt, in Abschnitten gedruckt und dann zusammengefügt werden.

Lange Abkühl- und Verarbeitungszeiten

Nach dem Druck muss der Druckkörper in der Kammer langsam abkühlen, um thermische Spannungen zu vermeiden. Diese Abkühlphase kann Stunden dauern. Sobald die Teile abgekühlt sind, müssen sie entfernt, gereinigt und nachbearbeitet werden.

Anwendungen von DMLS

DMLS wird in allen Branchen eingesetzt, in denen Stärke, Präzision und Designflexibilität wichtig sind. Es unterstützt sowohl die schnelle Entwicklung als auch hochleistungsfähige Teile für den Endgebrauch.

Luft- und Raumfahrt und Verteidigung

DMLS wird in der Luft- und Raumfahrt häufig zur Herstellung leichter, komplexer Bauteile eingesetzt. Ingenieure können Teile mit internen Kanälen zur Kühlung oder Gewichtsreduzierung entwerfen.

Medizinische Implantate und Geräte

Medizinische Unternehmen verwenden DMLS für die Herstellung individueller Implantate wie Hüftgelenke, Wirbelsäulenkäfige und Zahnkronen. Es unterstützt biokompatible Materialien wie Titan.

Kfz-Leistungsteile

DMLS hilft Automobilherstellern bei der Herstellung von Teilen, die die Geschwindigkeit und die Kraftstoffeffizienz verbessern. Turbogehäuse, Motorhalterungen und leichte Strukturteile sind weit verbreitet.

Werkzeugbau und kundenspezifische Vorrichtungen

Ingenieure verwenden DMLS zum Drucken von Werkzeugeinsätzen, Vorrichtungen und kundenspezifischen Vorrichtungen. Mit DMLS können Sie diese schneller testen und herstellen. Die Ergebnisse sind stabil und präzise, bereit für den täglichen Einsatz.

Schlussfolgerung

Direktes Metall-Lasersintern ist ein 3D-Druckverfahren, bei dem mit Hilfe eines Lasers aus Metallpulver starke, detaillierte Teile hergestellt werden. Es unterstützt komplexe Formen, kurze Vorlaufzeiten und eine breite Palette von Metallen. DMLS ist nützlich für Branchen wie Luft- und Raumfahrt, Medizintechnik, Automobilbau und Werkzeugbau.

Suchen Sie einen zuverlässigen Partner, der Ihre Metallteile mit DMLS zum Leben erweckt? Erreichen Sie uns jetzt um herauszufinden, wie wir Ihr nächstes Projekt mit schnellen, hochwertigen 3D-Drucklösungen aus Metall unterstützen können.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.