Wenn Sie nach präzisen, hochwertigen Teilen in der Metallverarbeitung suchen, haben Sie vielleicht schon vom CNC-Drehen gehört. Dabei handelt es sich um ein effektives Fertigungsverfahren, bei dem eine Maschine zur Formgebung von Teilen aus Material eingesetzt wird. Wenn Sie jedoch noch nie mit CNC-Drehen gearbeitet haben, haben Sie vielleicht Fragen dazu, wie es funktioniert und warum es nützlich ist.

CNC-Drehen ist in der Fertigung von entscheidender Bedeutung, denn es ermöglicht die Herstellung von Teilen mit engen Toleranzen und glatten Oberflächen. Wenn Sie eine hochpräzise Arbeit anstreben, bietet das CNC-Drehen die erforderliche Genauigkeit und Wiederholbarkeit. In den folgenden Abschnitten erfahren Sie, wie CNC-Drehen funktioniert und welche Vorteile es bietet.

Was ist CNC-Drehen?

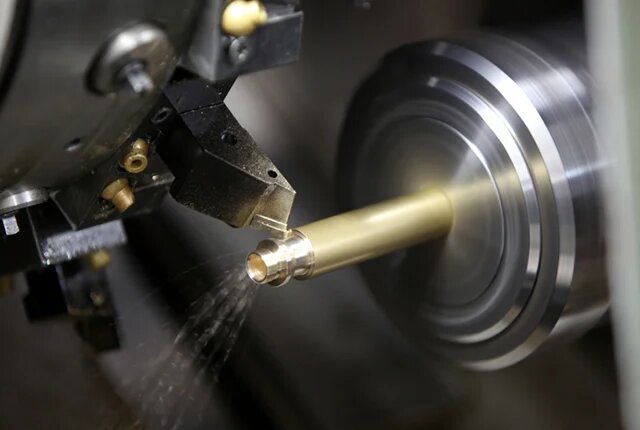

CNC-Drehen ist ein Bearbeitungsprozess, bei dem eine computergesteuerte Maschine zur Formgebung von Werkstoffen eingesetzt wird. Das Werkstück wird auf einer rotierenden Spindel gehalten. Während es sich dreht, bewegt sich ein Schneidwerkzeug entlang des Materials und trägt Schichten ab, um die gewünschte Form zu erhalten. Das CNC-System steuert die Bewegung des Werkzeugs und die Schnittgeschwindigkeit.

Eine CNC-Drehmaschine ist die wichtigste Maschine, die beim CNC-Drehen eingesetzt wird. Sie hält und dreht das Werkstück, während das Schneidwerkzeug es formt. Die CNC-Drehmaschine kann verschiedene Aufgaben erfüllen, wie zum Beispiel gegenüber, langweilig, Bohrenund Einfädeln. Dies ermöglicht die Erstellung komplexer Formen.

CNC-Drehen wird häufig zur Herstellung von zylindrischen und runden Teilen verwendet. Dazu gehören Teile wie Wellen, Riemenscheiben, Buchsen und Lager. Es ist ideal für die Herstellung von Teilen mit präzisen Durchmessern, glatten Oberflächen und engen Toleranzen.

Wie funktioniert das CNC-Drehen?

CNC-Drehen ist ein präzises Verfahren, das aus mehreren wichtigen Schritten besteht. So funktioniert es:

1. Auswahl des Materials

Der erste Schritt ist die Auswahl des richtigen Materials. Metalle wie Stahl, Aluminium und Messing sowie Kunststoffe sind gängige Materialien für das CNC-Drehen.

2. Vorbereiten der CNC-Drehmaschine

Anschließend wird das Material sicher auf der CNC-Drehmaschine befestigt. Die Drehmaschine hält das Werkstück fest und dreht es mit einer kontrollierten Geschwindigkeit.

3. Programmierung der CNC-Maschine

Bevor das Drehen beginnt, wird ein detailliertes Programm erstellt. In diesem Programm werden die Bewegungen und Geschwindigkeiten des Schneidwerkzeugs festgelegt. Es wird in die CNC-Maschine eingegeben, die dem Programm folgt, um präzise Schnitte durchzuführen.

4. Beginn des Bearbeitungsprozesses

Sobald die Maschine programmiert ist, beginnt das Schneidewerkzeug, Material von dem rotierenden Werkstück abzutragen. Das Werkzeug kann sich in mehrere Richtungen bewegen (entlang der X-, Y- und Z-Achse), um das Material in die gewünschte Form zu bringen.

5. Feinabstimmung und Qualitätskontrolle

Während das Werkzeug arbeitet, kann der Bediener oder die Maschine Anpassungen vornehmen, um sicherzustellen, dass das Teil die erforderlichen Spezifikationen erfüllt.

6. Entfernen von Teilen und Nachbearbeitung

Nachdem das Teil geformt ist, wird es aus der Drehbank genommen. Je nach Verwendungszweck und Konstruktion des Teils sind weitere Nachbearbeitungsschritte, wie Polieren oder Beschichtungkann angewendet werden.

Wichtige Parameter für das CNC-Drehen

Um den Erfolg des CNC-Drehens zu gewährleisten, müssen mehrere wichtige Parameter sorgfältig kontrolliert werden. Diese Faktoren beeinflussen die Effizienz, Qualität und Genauigkeit des Bearbeitungsprozesses. Hier sind die wichtigsten CNC-Drehparameter:

Schneidgeschwindigkeit

Die Schnittgeschwindigkeit gibt an, wie schnell sich das Schneidwerkzeug entlang der Materialoberfläche bewegt. Sie wird in Metern pro Minute (m/min) gemessen. Die ideale Geschwindigkeit hängt vom Material und dem verwendeten Werkzeug ab.

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit ist die Geschwindigkeit, mit der sich das Schneidwerkzeug beim Drehen in das Material bewegt. Sie wird in der Regel in Millimetern pro Umdrehung (mm/U) gemessen. Ein höherer Vorschub beschleunigt die Produktion, kann aber die Qualität der Oberflächengüte beeinträchtigen.

Schnitttiefe

Die Schnitttiefe ist die Menge an Material, die das Schneidwerkzeug in einem Durchgang entfernt. Sie wird in Millimetern (mm) gemessen. Ein tieferer Schnitt entfernt mehr Material, kann aber das Werkzeug zusätzlich belasten und die Oberflächengüte beeinträchtigen.

Werkzeugmaterial und Geometrie

Zu den gebräuchlichen Werkzeugmaterialien gehören Hartmetall, Schnellarbeitsstahl (HSS) und Keramik. Die Form des Werkzeugs, wie z. B. der Schneiden- und Spanwinkel, wirkt sich auf die Schnittleistung und die Oberflächengüte des Werkstücks aus.

Spulengeschwindigkeit

Die Spindeldrehzahl gibt an, wie schnell sich das Werkstück auf der CNC-Drehmaschine dreht. Sie wird in Umdrehungen pro Minute (U/min) gemessen. Die richtige Spindeldrehzahl sorgt für gute Zerspanungsbedingungen, ein Gleichgewicht zwischen Geschwindigkeit und Präzision und vermeidet zu viel Hitze.

Arten von CNC-Drehmaschinen

CNC-Drehmaschinen gibt es in verschiedenen Ausführungen, die jeweils für bestimmte Aufgaben konzipiert sind. Die Wahl der Maschine hängt von Faktoren wie Teilegröße, Komplexität und Produktionsanforderungen ab. Hier sind die wichtigsten Typen von CNC-Drehmaschinen:

Horizontale CNC-Drehmaschinen

Horizontale CNC-Drehmaschinen sind der häufigste Typ. Die Spindel ist horizontal montiert, und das Werkstück dreht sich entlang einer horizontalen Achse. Diese Maschinen werden in der Regel für größere und schwerere Teile verwendet und können mit einer Vielzahl von Materialien arbeiten.

Vertikale CNC-Drehmaschinen

Vertikale CNC-Drehmaschinen haben eine vertikale Spindel, und das Werkstück wird senkrecht auf der Maschine montiert. Diese Konstruktion ermöglicht einen besseren Zugang zu bestimmten Teilen, insbesondere zu größeren Teilen, die eine schwerere Zerspanung erfordern.

Horizontal-Drehzentren

Horizontal-Drehzentren kombinieren die Merkmale einer CNC-Drehmaschine mit zusätzlichen Funktionen wie automatischen Werkzeugwechslern und Mehrachsenbetrieb. Diese Maschinen werden für komplexere Teile verwendet, die mehrere Schritte erfordern. Sie können Drehen, Fräsen, Bohren und Gewindeschneiden in einer Aufspannung durchführen.

Vertikale Drehzentren

Vertikale Drehzentren ähneln den horizontalen Drehzentren, haben aber eine vertikale Spindel. Diese Maschinen eignen sich hervorragend für die Herstellung großer, schwerer oder komplexer Teile, die präzise gedreht werden müssen.

Materialien für das CNC-Drehen

CNC-Drehen ist ein vielseitiges Verfahren, das mit einer Vielzahl von Materialien arbeiten kann. Die Wahl des Materials spielt eine entscheidende Rolle bei der Bestimmung der Leistung, Haltbarkeit und Kosteneffizienz des fertigen Teils. Dazu gehören:

- Metalle

- Kunststoffe

- Holz

- Glas

- Verbundwerkstoffe

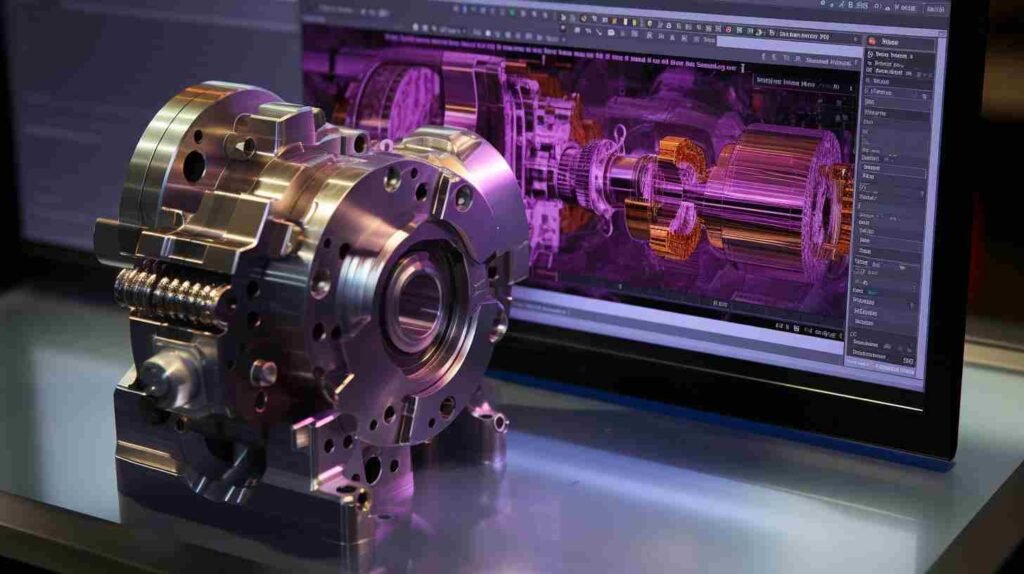

Hauptkomponenten einer CNC-Drehmaschine

CNC-Drehmaschinen bestehen aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um präzise Drehaufgaben zu erfüllen. Hier finden Sie einen Überblick über die wesentlichen Elemente einer CNC-Drehmaschine:

CNC-Steuertafel

Das CNC-Bedienfeld ist die Schnittstelle zwischen dem Bediener und der Maschine. Mit ihr kann der Bediener den Bearbeitungsprozess programmieren, überwachen und steuern.

Spindeln

Die Spindel ist der rotierende Teil der CNC-Drehmaschine, der das Werkstück hält und dreht. Ein Motor treibt sie an und dreht das Material mit einer kontrollierten Geschwindigkeit.

Spindelstöcke

Der Spindelstock, der sich an der Vorderseite der Maschine befindet, hält die Hauptspindel und trägt das rotierende Werkstück. Er enthält den Motor und die Antriebskomponenten, die die Bewegung der Spindel steuern.

Reitstöcke

Der Reitstock befindet sich am gegenüberliegenden Ende des Spindelstocks und stützt das Werkstück, insbesondere bei der Bearbeitung längerer Teile. Er hält in der Regel ein Zentrum oder ein angetriebenes Werkzeug, um die Stabilität und Ausrichtung des Materials während der Drehung zu gewährleisten.

Betten

Das Bett ist die Basis der CNC-Drehmaschine. Es trägt alle anderen Komponenten und hält die Maschine während des Betriebs stabil.

Spannfutter

Das Spannfutter ist eine Spannvorrichtung aus Stahl, die das Werkstück auf der Spindel festhält. Seine Backen halten das Material während der Bearbeitung sicher fest.

Kutschen

Der Schlitten bewegt das Schneidwerkzeug entlang des Materials, um das Material in bestimmten Mustern zu entfernen. Er hält den Werkzeughalter und ermöglicht die präzise Positionierung des Werkzeugs entlang der X- und Z-Achse.

Schneidewerkzeuge

Schneidwerkzeuge werden verwendet, um Material vom Werkstück zu entfernen. Je nach Aufgabe gibt es sie in verschiedenen Formen und Größen. Zu den beim CNC-Drehen häufig verwendeten Schneidwerkzeugen gehören Drehwerkzeuge, Bohrer, Bohrstangen und Gewindewerkzeuge.

Werkzeugrevolver

Der Werkzeugrevolver nimmt mehrere Schneidwerkzeuge auf und ermöglicht einen automatischen Werkzeugwechsel während der Bearbeitung. Diese Funktion verbessert die Effizienz, indem sie Stillstandszeiten reduziert.

Fußpedale

Fußpedale steuern bestimmte Aspekte der CNC-Drehmaschine, wie z. B. das Starten oder Anhalten der Maschine, die Aktivierung des Spannfutters oder die Einstellung der Vorschubgeschwindigkeit.

CNC-Dreharbeiten verstehen

Das CNC-Drehen bietet eine Vielzahl von Bearbeitungsmöglichkeiten, um Teile mit hoher Präzision zu formen und zu bearbeiten. Nachfolgend finden Sie die gängigsten CNC-Drehbearbeitungen:

Geradliniges Drehen

Das Geraddrehen ist die einfachste Operation beim CNC-Drehen. Bei diesem Verfahren bewegt sich das Schneidwerkzeug parallel zur Achse des Werkstücks, um Material zu entfernen und eine zylindrische Form zu erzeugen. Dieser Vorgang wird häufig zur Reduzierung des Werkstückdurchmessers verwendet, um Teile wie Wellen, Stangen und Rohre mit einem einheitlichen Durchmesser herzustellen.

Rändeln

Das Rändeln ist ein Verfahren, bei dem ein strukturiertes Muster auf der Oberfläche des Werkstücks erzeugt wird. Dies geschieht in der Regel, um eine bessere Griffigkeit zu erreichen, z. B. bei Griffen oder Knöpfen. Das Rändelwerkzeug drückt sich in das Material, um ein Muster aus sich kreuzenden Linien oder Rauten zu bilden.

Einfädeln

Beim Gewindeschneiden werden spiralförmige Rillen oder Gewinde auf der Oberfläche des Werkstücks erzeugt. Dieser Vorgang wird zur Herstellung von Teilen wie Bolzen, Schrauben und Muttern verwendet. Das Schneidewerkzeug bewegt sich schraubenförmig entlang der Oberfläche und sorgt dafür, dass die Gewinde präzise und gleichmäßig sind.

Verabschiedung

Das Trennen wird verwendet, um das Werkstück in zwei oder mehr Teile zu zerlegen. Das Abstechwerkzeug schneidet am Ende des Werkstücks, um es zu trennen. Dieser Vorgang wird häufig am Ende des Drehprozesses durchgeführt, wenn das Werkstück aus der Maschine entnommen werden kann.

Einstechen

Beim Nutenfräsen wird eine schmale Nut oder ein schmaler Kanal in die Oberfläche des Werkstücks geschnitten. Das Schneidwerkzeug bewegt sich, um eine bestimmte Breite und Tiefe der Rille zu erzeugen. Dieser Vorgang wird für Merkmale wie O-Ring-Nuten oder Schlitze in Teilen verwendet, die zusätzliche Funktionalität erfordern.

Kegeldrehen

Beim Kegeldrehen wird eine konische Form erzeugt, indem der Durchmesser des Werkstücks über seine Länge schrittweise verringert wird. Das Schneidwerkzeug wird angewinkelt, um das Material kontrolliert abzutragen und eine glatte, kegelförmige Oberfläche zu erzeugen. Dieses Verfahren wird häufig für Teile wie Wellen mit konischen Enden oder zur Herstellung konischer Buchsen verwendet.

Wichtige Überlegungen für die Wahl des CNC-Drehens

Bei der Entscheidung, ob CNC-Drehen das richtige Verfahren für Ihr Projekt ist, müssen mehrere Schlüsselfaktoren berücksichtigt werden. Hier sind die wichtigsten Überlegungen:

Auswahl des Materials

Das Material, das Sie für das CNC-Drehen wählen, beeinflusst sowohl den Bearbeitungsprozess als auch das fertige Teil. Die verschiedenen Werkstoffe weisen unterschiedliche Härte, Bearbeitbarkeit und Haltbarkeit auf, was sich auf die Wahl der Werkzeuge, Schnittgeschwindigkeiten und Vorschubgeschwindigkeiten auswirkt.

Toleranz

Die Toleranz ist die zulässige Abweichung von den Abmessungen eines Teils. Beim CNC-Drehen können sehr enge Toleranzen erreicht werden, die oft nur wenige Tausendstel eines Zolls betragen. Je enger die Toleranz ist, desto präziser müssen die Maschine und die Werkzeuge sein. Berücksichtigen Sie die für Ihr Teil erforderliche Toleranz, da sie sich auf die Zeit und die Kosten der Bearbeitung auswirkt.

Teil-Geometrie

Die Teilegeometrie bezieht sich auf die Form und Komplexität des Teils. Einfache, zylindrische Teile eignen sich am besten für das CNC-Drehen, da das Verfahren gut mit Rotationssymmetrie arbeitet. Komplexere Formen, wie komplizierte Nuten, Gewinde oder konische Oberflächen, erfordern möglicherweise mehrere Arbeitsgänge oder zusätzliche Schritte.

Oberfläche

Beim CNC-Drehen kann eine Reihe von Oberflächen erzielt werden, von rau bis glatt. Eine glattere Oberfläche wird normalerweise für Teile benötigt, die andere Komponenten berühren oder ein ansprechendes Aussehen haben sollen. Faktoren wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit, Werkzeugmaterial und Schneidflüssigkeit beeinflussen die Oberflächengüte.

Vorteile des CNC-Drehens

Das CNC-Drehen bietet mehrere Vorteile, die es zu einer bevorzugten Methode für die Herstellung hochwertiger Teile machen. Hier sind die wichtigsten Vorteile des CNC-Drehens in der Fertigung:

Hohe Präzision und Genauigkeit

CNC-Drehmaschinen sind für die Herstellung von Teilen mit sehr engen Toleranzen bekannt. Der computergesteuerte Prozess stellt sicher, dass jedes Teil mit hoher Genauigkeit gefertigt wird, wodurch menschliche Fehler reduziert und die Konsistenz über mehrere Teile hinweg gewährleistet wird.

Flexibilität bei der Materialverarbeitung

Beim CNC-Drehen kann eine Vielzahl von Materialien bearbeitet werden, von Metallen wie Stahl, Aluminium und Messing bis hin zu Kunststoffen und Verbundwerkstoffen. Diese Flexibilität macht das CNC-Drehen für viele Branchen und Anwendungen geeignet.

Effizienz und Kosten-Nutzen-Verhältnis

CNC-Drehen ist äußerst effizient, insbesondere bei der Herstellung großer Stückzahlen. Sobald die Maschine programmiert ist, kann sie kontinuierlich laufen, ohne dass ein Mensch eingreifen muss, was Arbeitskosten und Produktionszeit reduziert.

Fähigkeit zur Handhabung komplexer Formen

CNC-Drehen ist nicht auf einfache zylindrische Formen beschränkt. Diese Maschinen können komplexe Geometrien herstellen, wie z. B. Gewinde, Verjüngungen, Nuten und komplizierte Konturen.

Anwendungen des CNC-Drehens

Durch CNC-Drehen entstehen zylindrische Präzisionsteile für fast alle Branchen. Hier finden Sie diese bearbeiteten Komponenten in Aktion:

Luft-und Raumfahrtindustrie

- Wellen und Buchsen für Flugzeugtriebwerke

- Fahrwerkskomponenten

- Armaturen für hydraulische Systeme

- Düsen und Ventile des Kraftstoffsystems

- Leichte Verbindungselemente aus Aluminium und Titan

Autoindustrie

- Motorventile und Kolben

- Getriebewellen und Zahnräder

- Radnaben und Bremskomponenten

- Teile des Lenksystems

- Turbolader-Gehäuse

Medizinische Geräte und Ausrüstung

- Griffe für chirurgische Instrumente

- Implantatkomponenten (Hüft-/Kniegelenke)

- Zahnbohrer und Implantate

- MRI-Geräteteile

- Präzisionsspritzenpumpen

Elektronikfertigung

- Steckerstifte und Buchsen

- Komponenten von Kühlkörpern

- Halbleiter-Waferchucks

- Hohlleiterkomponenten

- Präzisionsabstandshalter und Isolatoren

CNC-Drehen vs. CNC-Fräsen: Hauptunterschiede

CNC-Drehen und CNC-Fräsen sind beides wichtige Bearbeitungsverfahren, die in der Fertigung eingesetzt werden, aber sie funktionieren unterschiedlich. Im Folgenden werden die wichtigsten Unterschiede erläutert:

Grundbetrieb

Beim CNC-Drehen wird das Werkstück auf einer Spindel gehalten und gedreht, während das Schneidwerkzeug stationär bleibt oder sich entlang einer linearen Bahn bewegt, um Material abzutragen. Dieses Verfahren wird hauptsächlich für zylindrische oder runde Teile verwendet.

Beim CNC-Fräsen bleibt das Werkstück stehen, während das Schneidwerkzeug rotiert und sich entlang mehrerer Achsen (X, Y und Z) bewegt, um Material abzutragen. Das Fräsen ist vielseitiger und kann komplexe Formen erzeugen, einschließlich flacher, schräger und komplizierter Geometrien.

Art der produzierten Teile

CNC-Drehen ist ideal für rotationssymmetrische Teile, wie Wellen, Rohre und Riemenscheiben. Sie wird vor allem zur Herstellung zylindrischer Teile mit präzisen Durchmessern verwendet.

CNC-Fräsen kann eine Vielzahl von Formen herstellen, darunter flache, 3D- und unregelmäßige Geometrien. Sie wird häufig zur Herstellung von Teilen wie Halterungen, Zahnrädern und komplexen 3D-Formen mit verschiedenen Merkmalen verwendet.

Werkzeugbewegung

Beim CNC-Drehen bewegt sich das Schneidwerkzeug entlang einer linearen Achse (in der Regel die Z-Achse) oder entlang radialer Bahnen relativ zum rotierenden Werkstück. Diese Bewegung ist im Allgemeinen einfacher und auf den Außendurchmesser ausgerichtet.

Beim CNC-Fräsen bewegt sich das Schneidwerkzeug entlang mehrerer Achsen (X, Y, Z) und kann so eine Vielzahl von Formen erzeugen. Diese Bewegung sorgt für mehr Flexibilität und Komplexität bei der Teilegestaltung.

Materialabtrag

Beim CNC-Drehen wird das Material radial vom Werkstück abgetragen, wodurch es sich ideal für Teile eignet, die glatte zylindrische Oberflächen oder Durchmesserreduzierungen benötigen.

Beim CNC-Fräsen wird das Material durch ein rotierendes Werkzeug abgetragen, das sich dem Werkstück aus mehreren Winkeln nähert. Dies macht das Fräsen ideal für die Erstellung von Merkmalen wie Löchern, Schlitzen, Taschen und komplizierten Oberflächenmustern.

Shengens Fähigkeit zum CNC-Drehen

Shengen bietet umfassende CNC-Drehdienstleistungen an und ist sowohl auf die schnelle Herstellung von Prototypen als auch auf die Produktion von Großserien spezialisiert. Mit mehr als zehn Jahren Erfahrung ist Shengen in der Lage, eine Vielzahl von Materialien und komplexen Konstruktionen zu bearbeiten und bei jedem Projekt Präzision und Qualität zu gewährleisten.

Shengen hält sich an die ISO 9001:2015-Normen, um eine gleichbleibende Qualität bei allen Projekten zu gewährleisten. Das Unternehmen wendet während des gesamten CNC-Drehprozesses strenge Qualitätskontrollmaßnahmen an, vom ersten Entwurf bis zur Endkontrolle, um sicherzustellen, dass jedes Teil die erforderlichen Spezifikationen erfüllt.

Laden Sie Ihre CAD-Dateien noch heute hoch und erhalten Sie ein sofortiges Angebot.

Schlussfolgerung

CNC-Drehen ist ein Schlüsselprozess in der modernen Fertigung. Es bietet hohe Präzision, Effizienz und Vielseitigkeit. Ganz gleich, ob Sie einfache zylindrische Teile oder komplexe Formen benötigen, CNC-Drehen kann eine breite Palette von Produktionsanforderungen erfüllen.

Bei der Auswahl eines CNC-Drehdienstes sollten Sie Faktoren wie Materialoptionen, Maschinenkapazitäten, Vorlaufzeiten und das Fachwissen des Anbieters berücksichtigen. Wenn Sie auf der Grundlage dieser Faktoren fundierte Entscheidungen treffen, können Sie den Erfolg Ihres Projekts sicherstellen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.